1.本技术涉及离心机领域,尤其是涉及一种用于离心机的刮料结构。

背景技术:

2.卧式螺旋卸料离心机是一种利用离心力实现固液分离的设备。利用高速旋转的转鼓产生离心力把原液中的固体颗粒截留在转鼓内,并且在力的作用下向离心机外自动卸出;同时液体在离心力的作用下通过过滤介质、转鼓小孔被甩出,从而达到固体液体分离的效果。现有的离心机设置有下料管用于将分离后的固体卸出。

3.针对上述技术中,发明人发现,由于使用离心机分离后的固体是湿润的,在下料的过程中,固体容易粘在下料管的管壁上,导致下料不方便,造成浪费。

技术实现要素:

4.本技术提供一种用于离心机的刮料结构,具有方便下料的优点。

5.一种用于离心机的刮料结构,用于安装于离心机的下料管上,所述刮料结构包括连接件以及刮刀,所述连接件转动安装于下料管的端部,所述刮刀与所述连接件固定连接,并且所述刮刀与下料管的管壁相抵接,所述刮刀用于将粘在管壁上的固体刮下。

6.通过采用上述技术方案,在固体粘在下料管的管壁上时,工作人员可以旋转刮刀将固体刮掉,从而清理下料管的管壁,方便下料。

7.优选的,所述连接件上包括有卡接部,下料管的管口上开设有卡接槽,所述卡接部卡接于所述卡接槽中,所述卡接部与所述卡接槽滑移连接,并且所述卡接部的顶部宽度大于所述卡接槽的槽口的宽度。

8.通过采用上述方案,卡接部可在卡接槽中滑动,从而实现了连接件与下料管的转动连接,结构简单,方便生产制作。

9.优选的,所述连接件设置成环状,所述连接件与下料管的管口底面相抵接。

10.通过采用上述技术方案,连接件设置成环状,使得连接件的转动更加稳定、更加流畅,提高了刮料结构的结构稳定性。

11.优选的,所述卡接部设置成环状,所述卡接部的侧面与所述卡接槽的槽壁相抵接。

12.通过采用上述技术方案,卡接部设置成环状,使得连接件与下料管的连接更加稳定,从而使得连接件上的刮刀与管壁抵紧,提高了刮料结构的结构稳定性。

13.优选的,所述刮刀的数量设置为两个,两个所述刮刀沿着下料管的轴心线呈相对设置,两个所述刮刀均与下料管的管壁相抵接。

14.通过采用上述方案,两个刮刀的设置更加方便工作人员将固体刮下,同时两个刮刀相对设置起到一定的限位作用,使得两个刮刀均可贴紧下料管的管壁,从而刮料更加完全。

15.优选的,所述刮刀的顶部设置有导向部,所述导向部的一面从管壁向着下料管的中心倾斜。

16.通过采用上述方案,导向部的设置使得下料时,固体从上方落下,减少固体下落过程中堆积在刮刀顶部的概率,更加方便下料。

17.优选的,所述刮刀呈倾斜设置,所述刮刀的顶端与所述刮刀的底端呈错开设置。

18.通过采用上述方案,刮刀设置倾斜,减少被刮刀刮下的固体落到刮刀上,使得刮下后的固体可以更加顺利地落下。

19.优选的,所述连接件的外侧设置有转动部,所述转动部与所述连接件固定连接,所述转动部用于转动连接件。

20.通过采用上述方案,转动部的设置便于工作人员转动连接件,从而利用刮刀将管壁上的固体刮下,使得刮料结构的使用更加方便。

21.综上所述,本技术的有益技术效果为:

22.1.刮刀的设置使得在固体粘在下料管的管壁上时,工作人员可以旋转刮刀将固体刮刀,从而清理下料管的管壁,方便下料。

23.2. 刮刀的顶部设置有导向部,减少固体下落过程中堆积在刮刀顶部的概率,从而使得下料更加方便。

附图说明

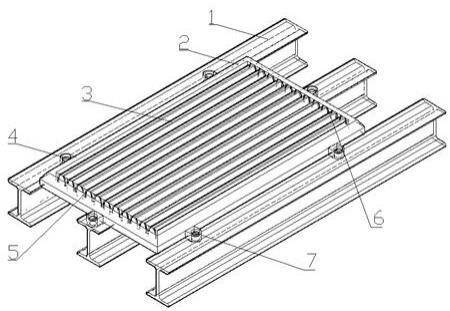

24.图1是本技术中刮料结构与离心机的关系示意图。

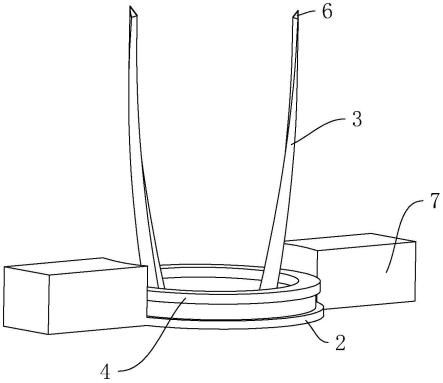

25.图2是本技术中刮料结构的结构示意图。

26.图3是本技术中刮料结构的剖面示意图。

27.附图标记说明:

28.1、下料管;2、连接件;3、刮刀;4、卡接部;5、卡接槽;6、导向部;7、转动部;10、离心机。

具体实施方式

29.以下结合图1-图3对本技术作进一步详细说明。

30.实施例1

31.本技术公开了一种用于离心机的刮料结构,用于安装在离心机10的下料管1中,参见图1和图2,该刮料结构包括连接件2以及刮刀3,连接件2与转动安装在下料管1的端部,刮刀3固定设置在连接件2上并且刮刀3与下料管1的管壁相抵接。当有固体在下落过程中,粘在管壁上,工作人员转动连接件2从而带动刮刀3沿着管壁滑移,将粘在管壁上的固体刮下。刮料结构的设置使得离心机的下料更加完全,并且使用方便。

32.具体的,参见图2,连接件2设置呈环状,连接件2的顶面与下料管1的管口相抵接,从而使得连接件2的转动更加稳定、顺畅。连接件2包括有卡接部4,卡接部4固定设置在连接件2用于与下料管1管口抵接的一面上,下料管1的管口上开设有卡接槽5。卡接部4同样设置呈环状,并且卡接部4的横截面呈t字形设置,卡接部4远离连接件2的一端的宽度大于卡接部4靠近连接件2的一端的宽度。卡接部4卡接于卡接槽5中,卡接槽5的槽底与卡接部4的侧面相抵接,卡接槽5的槽口的宽度小于卡接槽5的槽底的宽度。因此卡接部4可以稳定地置于卡接槽5中,卡接部4可在卡接槽5中滑移,从而实现了连接件2与下料管1的转动连接。

33.为了可以更好地将粘在管壁上的固体刮下,参见图2和图3,本实施例中,刮刀3的

数量设置为两个。两个刮刀3的底部与连接件2的内侧壁固定连接,本实施例中,刮刀3与连接件2一体成型。两个刮刀3绕着下料管1的轴心线呈相对设置,并且两个刮刀3与下料管1的管壁相抵紧,使得工作人员只需要旋转连接件2半圈,刮刀3将全部固体刮下,并且两个刮刀3起到了一定的限位作用,使得刮刀3始终与管壁相抵紧。两个刮刀3呈倾斜设置,刮刀3的底部与刮刀3的顶部不在同一竖直直线上。刮刀的倾斜角度设置为a,a的范围设置为15

°‑

20

°

。本实施例中,角度a设置为15

°

。刮刀3倾斜设置使得刮刀3的顶部刮下的固体与刮刀3底部刮下的固体错开,使得被刮下后的固体可以更加顺利地落下。

34.刮刀3的顶部设置有导向部6,导向部6的一面从下料管1的管壁朝向下料管1的轴心线向下倾斜,导向部6的设置使得离心机下料时,减少固体堆积在刮刀3的顶面上的概率,便于下料。连接件2的外侧面上固定设置有转动部7,转动部7用于供工作人员转动连接件2,从而使得刮料结构的操作更加方便。

35.本实施例的实施原理为:

36.在离心机10分离出的固体粘在离心机10的下料管1时,工作人员抓住转动部7旋转,从而带动连接件2转动,连接件2带动刮刀3在下料管1的管壁上滑移,从而将管壁上的固体刮下,以达到清理管壁的效果,从而使得下料更加完全,更加方便。

37.实施例2

38.本技术的刮料结构还可以应用在离心机的转鼓内壁上,用于给刮掉粘在转鼓内壁上的固体。刮刀3的侧壁与转鼓的内壁相抵接,工作人员转动刮刀3,从而将转鼓上的固体刮下,使得粘在转鼓上的固体可更好地掉落到下料管1中。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。