1.本发明涉及一种晶体生长设备技术领域,具体而言,涉及一种用于气相升华法生长氮化铝的晶体生长装置。

背景技术:

2.氮化铝具有较高的导热率和出色的介电性能,广泛应用于氮化物电子器件的衬底,氮化铝地潜在应用涵盖了紫外光电器件( 如深紫外led、深紫外探测器、深紫外激光器等)及高温、高频与高功率电子器件等。必然地,电子产业地发展对氮化铝单晶衬底地质量要求也会越来越高。氮化铝的熔点很高,传统的熔体生长或溶液生长方法很难生长氮化铝晶体。气相升华法(物理气相传输法)可在较高的生长速率下生长出低位错密度的氮化铝晶体,因而被认为是制备大尺寸、高质量氮化铝单晶较有效的方法。

3.目前制备大尺寸氮化铝晶体的过程中晶体生长的均匀性不易控制,主要是大尺寸氮化铝晶体生长的过程中,传统坩埚内的热量主要来自于坩埚本身的感应生热,而大尺寸坩埚内部感应电流产生的热量分布不均匀,使得坩埚内部径向温度差异增大,增大了氮化铝晶体生长的不均匀性。

4.为了使得坩埚内部热量分布更加均匀,部分现有技术公开如下。

5.cn112011825a公开一种生长氮化铝晶体的坩埚装置,包括:保温层,其内具有空腔,所述保温层上设置有与所述空腔连通的开口;坩埚,其设置在所述空腔内,在所述坩埚的顶部盖合有坩埚盖,所述开口于所述坩埚盖对应设置;以及温度均匀装置,其包覆在所述坩埚盖的顶面上,所述温度均匀装置也位于所述空腔中。在晶体生长过程中,置于坩埚盖顶部,通过肋片连接杆连接的散热肋片,其所处的区域温度相对较低,能够增加换热量,吸热肋片包覆在坩埚盖上,能够增大换热面积。由于物理气相传输法中籽晶一般置于坩埚盖底部,因此通过这种方式的温度均匀装置能够大幅度降低坩埚盖底部生长的晶体的径向温差,使得晶体内部的热应力减小,从而减少了晶体内部位错的发生,因此特别有利于大尺寸晶体的生长。这种方式,随着晶体生长时间的延长,保温层的空腔中达到较高温度,内外温差逐渐降低,依靠热交换来实现径向温差的减小,效果并不显著。

6.cn107916454a公开一种用于氮化铝晶体生长炉的热场,生长炉包括炉体、穿设于炉体下部的支撑杆,热场包括设于支撑杆上方的坩埚、隔热机构、设于炉体中沿竖直方向依次分布的用于对坩埚加热的多段式加热机构,隔热机构包括设于坩埚上方的第一隔热屏、设于坩埚和支撑杆之间的第二隔热屏、环设于坩埚外侧的第三隔热屏、环设于第三隔热屏和炉体内壁之间的第四隔热屏。该专利中通过设置多段式加热机构,可以灵活调控坩埚顶端和底端的温度;通过设置活动的支撑杆,不仅方便调控晶体生长的温度梯度,而且可以方便取出坩埚,进而清理炉腔。这种多段式加热机构的方式,并不利于坩埚内部热量的均匀性分布。

技术实现要素:

7.本发明的目的在于针对现有技术的不足之处,提供一种用于气相升华法生长氮化铝的晶体生长装置,该装置可应用于生长大尺寸氮化铝晶体,提高坩埚内部热量分布的均匀性,能够在保证相对较高的晶体生长速度的前提下,提高晶体生长的均匀性,实现氮化铝晶体快速稳定生长。

8.本发明提供一种用于气相升华法生长氮化铝的晶体生长装置,所述装置包括隔热层、坩埚部件和加热线圈;所述隔热层内含收纳空间;所述坩埚部件装置在隔热层的收纳空间中;所述坩埚部件具有晶体生长空间,在晶体生长空间顶部设置籽晶,在坩埚部件的侧壁上设置附加热源部件,所述附加热源部件包括靠近籽晶的第一附加热源部件和远离籽晶的第二附加热源部,且第二附加热源部件的一侧装置有伸入到晶体生长空间内的导热部件,导热部件将晶体生长空间分隔为相互连通的靠近籽晶的第一热空间和远离籽晶的第二热空间;所述加热线圈布置在隔热层外围。

9.本发明提出的晶体生长装置,在氮化铝长晶的过程中,坩埚部件受加热线圈感应磁场的作用产生热量,同时为第一热空间和第二热空间提供热量,促使氮化铝粉末升华,同时,第一附加热源部件和第二附加热源部件通过电阻加热,调节第一热空间的温度分布,使得第一热空间中的温度分布更加均匀。

10.本发明创造性地将晶体生长空间分为相互连通的两个热空间,并针对第一热空间,额外增加热源,第一加热空间内采用坩埚部件的侧壁上的附加热源部件直接向第一热空间内产生热量,更有利于精确控制、调节第一热空间的温度分布,使得第一热空间中的温度分布更加均匀。

11.现有技术中,部分技术在晶体生长空间内直接增设一个附加热源,这样,虽然能够一定程度上均匀温度分布,但是,本发明的发明人发现,如果当籽晶和氮化铝原料粉源在同一空间内,此时,空间内的温度过度均匀,是不利于晶体生长的,这是由于,升华的氮化铝气氛无法高效地向籽晶方向流动,导致晶体生长速度缓慢。在此基础上,发明人进一步研究发现,在晶体生长空间内,适当的温度差,可以驱动升华的氮化铝气氛传递至籽晶处进行结晶。

12.于是,本发明将晶体生长空间分为相互连通的两个热空间,并针对不同热空间,提供不同的热源,既有利于单个空间内温度的均匀,有利于提高晶体生长的均匀性,尤其是大尺寸氮化铝晶体的生长均匀性,同时,又能够保证第一热空间与第二热空间内存在适当的温度差,有利于驱动氮化铝气氛朝向籽晶方向流动,提高晶体生长速率。

13.优选地,所述坩埚部件包括第一坩埚和第二坩埚,所述第一坩埚包含侧壁和底壁,所述第二坩埚包含侧壁和顶壁,所述第一坩埚和第二坩埚围成所述晶体生长空间,所述附加热源部件设置于所述第一坩埚的侧壁,所述籽晶设置于所述第二坩埚的顶壁内侧。

14.进一步地优选,所述第一坩埚的壁体内含装置空间,该装置空间用于装置第一附加热源部件、第二附加热源部件和热源部件支承结构,所述第一附加热源部件、第二附加热源部件和热源部件支承装置环绕第一坩埚布置。

15.特别地,所述热源部件支承结构具有自旋功能。在长晶的过程中,热源部件支承结构能连接外部旋转装置,使得所述热源部件支承装置在长晶的过程中自旋,以带动第一附加热源部件、第二附加热源部件和导热部件自旋。所述导热部件的自旋能增大其上方气氛

中气相物质分布的均匀性,也更有利于氮化铝气氛向籽晶方向流动。

16.优选地,热源部件支承结构具有自旋转速范围为0.1-5 rpm。

17.优选地,所述第二坩埚的顶壁上表面连接有提拉部件,提拉部件穿过隔热层的顶部,带动第二坩埚在上下方向上移动。在长晶的过程中,第二坩埚装置的提拉部件以一定速度缓慢向上提拉,使得第二坩埚在垂直方向上缓慢向上运动,以使得晶体的结晶界面始终处于第一热空间中,维持长晶界面处温度分布的均匀性,提高长晶质量。

18.优选地,提拉部件地提拉速率范围为0.15-0.25 mm/h。

19.优选地,第一热源部件功率低于第二热源部件功率。由于热源部件的添加,使得晶体生长空间内的温度分布更加均匀,但这并不利于晶体的快速生长,这是因为,纵向温度完全均匀,氮化铝原料粉源流动慢,将第一热源部件功率低于第二热源部件功率,使得第一热空间中的温度分布自下而上逐渐减小以满足氮化铝的长晶热条件。

20.优选地,在隔热层的内侧底部,设置有基座隔热层,所述坩埚部件安装于所述基座隔热层上。

21.与现有技术相比,本发明的优点及有益效果如下:本发明提出的用于气相升华法生长氮化铝的装置,在氮化铝长晶的过程中,坩埚部件受加热线圈感应磁场的作用产生热量,同时为第一热空间和第二热空间提供热量,促使氮化铝粉末升华,同时,第一附加热源部件和第二附加热源部件通过电阻加热,调节第一热空间的温度分布,使得第一热空间中的温度分布更加均匀。

22.此外,所述热源部件支承装置可旋转设置,在长晶的过程中,能增大其上方气氛中气相物质分布的均匀性。

23.在长晶的过程中,第二坩埚装置的提拉部件以一定速度缓慢向上提拉,使得第二坩埚在垂直方向上缓慢向上运动,以使得晶体的结晶界面始终处于第一热空间中,维持长晶界面处温度分布的均匀性,提高长晶质量。

附图说明

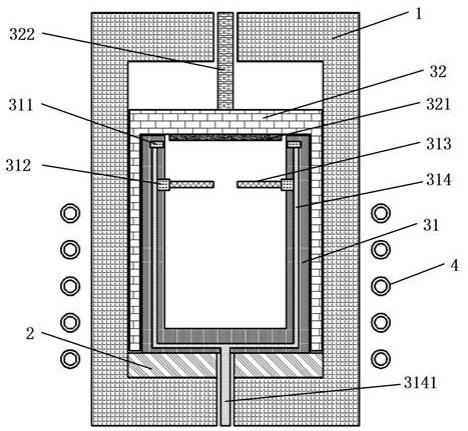

24.图1为本技术实施例中提供的一种用于气相升华法生长氮化铝的装置的结构示意简图。

25.图2为本技术实施例中提供的一种用于气相升华法生长氮化铝的装置中第一坩埚内晶体生长空间的空间结构划分示意图。

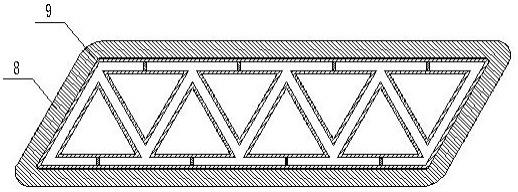

26.图3为第二附加热源部件和导热部件的俯视图。

27.图4为用于气相升华法生长氮化铝的传统装置的结构示意简图。

28.图5为生长晶体表面径向长晶速率分布曲线,图中横坐标为0的位置表示籽晶中心处,图例中:a为应用对比例1中工艺条件的传统长晶装置,b为本专利提出的长晶装置且附加热源条件应用为实施例1中的条件。

29.图6为生长晶体表面径向长晶速率分布曲线,图中横坐标为0的位置表示籽晶中心处,图例中:a为本专利提出的长晶装置且附加热源条件应用为实施例1中的条件,b为本专利提出的长晶装置且附加热源条件应用为对比例2中的条件。

30.图7为生长晶体表面径向长晶速率分布曲线,图中横坐标为0的位置表示籽晶中心处,图例中:a为本专利提出的长晶装置且附加热源条件应用为实施例1中的条件,b为本专

利提出的长晶装置且附加热源条件应用为实施例2中的条件,c为本专利提出的长晶装置且附加热源条件应用为实施例3中的条件。

31.图中:1、隔热层;2、基座隔热层;3、传统坩埚部件;31、第一坩埚;311、第一附加热源部件;312、第二附加热源部件;313、导热部件;314、热源部件支承装置;3141、热源部件支承装置承杆;32、第二坩埚;321、籽晶;322、提拉部件;4、加热线圈;501、第一热空间;502、第二热空间。

具体实施方式

32.下面将结合本发明实施例对本发明所提出的技术方案进行清除、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域的相关技术人员在未能给出具有突破性或创造性劳动成果的前提下所获得的其他实施例,都属于本发明的保护范围。

33.特此说明,在未有冲突的情况下,本发明中的实施例及实施例特征可以相互组合。

34.以下为结合具体实施例对本文提出的发明创造作出的详细说明,但不作为本发明的限定。

35.需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,本文术语中出现的“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

36.实施例1:如附图1-附图3所示,本发明实施例中提供了一种用于气相升华法生长晶体的装置,该装置可以应用于氮化铝单晶的生长,在晶体生长的过程中,将氮化铝原料粉源收纳于装置的晶体生长空间中,通过加热的方式使粉源升华,以使得氮化铝在指定的位置生成晶体。

37.该装置包括隔热层1、基座隔热层2、坩埚部件和加热线圈4。隔热层1内具有收纳空间,基座隔热层2布置于收纳空间底部。坩埚部件坐落于基座隔热层2上。

38.在本实施例中,坩埚部件与传统的一体式坩埚部件不同,本实施例的坩埚部件分为第一坩埚31和第二坩埚32。材质上,两个坩埚没有区别,结构上不同,具体为:第一坩埚31包含侧壁和底壁,该侧壁和底壁之间构成晶体生长空间,第一坩埚31的壁体内含装置空间,该装置空间用于装置第一附加热源部件311、第二附加热源部件312和热源部件支承装置314,第一附加热源部件311、第二附加热源部件312固定安装于热源部件支承装置314上。第二坩埚32包含侧壁和顶壁,第二坩埚32的顶壁下表面装置有籽晶321,第二坩埚32的顶壁上表面连接有提拉部件322。需要指出的是,第一坩埚31外侧壁和第二坩埚32内侧壁之间具有空隙,第二坩埚32外侧壁和隔热层1内侧壁之间具有空隙,第二坩埚32顶壁上表面与隔热层1顶壁下表面之间具有空腔,使得第一坩埚31和第二坩埚32之间在垂直方向上能有相对位移且第二坩埚32和隔热层1之间在垂直方向上能有相对位移。

39.在晶体生长空间中,所述导热部件313以上的空间为第一热空间501,所述导热部件以下的空间为第二热空间502,且第一热空间501和第二热空间502连通。加热线圈4布置

在第二热空间502对应的隔热层1外围。第一热空间501通过第一、第二附加热源部件实现加热,第二热空间502通过加热线圈实现加热。

40.由以上所述,第一坩埚31和第二坩埚32在加热线圈4产生的磁场的作用下产生感应热,所产生的感应热的热量向坩埚内腔传递,加热第二热空间502内收纳的氮化铝原料粉源使之升华,升华的气氛由坩埚内温度差驱动由下向上传递至籽晶321处进行结晶。通过感应磁场加热第一坩埚31和第二坩埚32的同时,第一坩埚31内装置的第一附加热源部件311和第二附加热源部件312通过电阻加热,结合导热部件313,以调节第一热空间501内的热场分布使之均匀,且第一附加热源部件311功率低于第二附加热源部件312,使得第一热空间501中的温度分布自下而上逐渐减小以满足氮化铝的长晶热条件。

41.由以上所述,热源部件支承装置314包含底部的热源部件支承装置承杆3141,热源部件支承装置承杆3141连接外部旋转装置(图中未示出),旋转装置可以是电机,由旋转装置驱动热源部件支承装置承杆3141转动,从而带动所述第一附加热源部件311、第二附加热源部件312和热源部件支承装置314环绕第一坩埚31转动。可以维持第一热空间的温度分布均匀性,以及减小导热部件313对第一坩埚31内气氛由下而上传递的影响。

42.由以上所述,在长晶的过程中,第二坩埚32由提拉部件322的作用下逐渐缓慢向上提拉,使得氮化铝的结晶界面在长晶的过程中始终位于第一热空间501的上部,以保证结晶界面附近的温度分布均匀。

43.本发明提供的一种用于气相升华法生长氮化铝的装置,其主要目的是保持氮化铝晶体快速稳定的生长。本发明装置中,坩埚体设计为第一坩埚31和第二坩埚32,第一坩埚31内装置有附加热源装置以调节第一热空间501内的温度分布,以维持长晶空间的温度分布均匀性,使得晶体生长均匀性提高。

44.采用模拟仿真的方法,建立实施例1气相升华法生长氮化铝的仿真模型,应用的主要生长工艺条件为:针对本发明实施例1提供的装置,加热线圈4为单导线线圈组,通入电流为990 a,坩埚内气氛压力为400 mbar,第一附加热源部件311处温度为2360 k,第二附加热源部件312处温度为2390 k,热源部件支承装置314的自旋速率为0.3 rpm,提拉部件322的提拉速率为0.2 mm/h。

45.对比例1:本对比例为传统用于气相升华法生长氮化铝的装置,结构见图4,包括隔热层1、基座隔热层2、传统坩埚部件3和加热线圈4,隔热层1具有收纳空间,基座隔热层2置于收纳空间底部、隔热层1底部内侧,传统坩埚部件3采用的一个晶体生长空间的结构,顶部内侧安装有籽晶321,底部设置有氮化铝原料粉源,加热线圈4布置于隔热层1外圈,对整个坩埚部件进行加热。

46.应用该装置生长氮化铝晶体时,传统坩埚部件3在加热线圈4的感应磁场的作用下产生热量并加热收纳于其底部的氮化铝原料粉源使之升华并在籽晶处结晶。

47.采用模拟仿真的方法,建立对比例1气相升华法生长氮化铝的仿真模型,应用的主要生长工艺条件为:针对传统装置(对比例1的装置),加热线圈4为单导线线圈组,通入电流为990 a,坩埚内气氛压力为400 mbar;

在径向方向上,应用对比例1中的传统装置及其主要生长工艺条件和本发明提出的实施例1中的装置及其主要生长工艺条件,经过数值仿真计算,在籽晶表面处的长晶速率如图5所示,图中横坐标为0处为籽晶中心处,图5展示籽晶表面中心处到其一侧边处的晶体生长速率。对比可以看出,采用本发明提供的装置(实施例1),籽晶表面处的长晶速率均匀性得到了有效的提高。

48.本发明的主要目的是优化长晶空间的温度场分布,从而优化长晶过程,与传统装置比较,本发明提供的装置能有效提高氮化铝的生长均匀性。

49.对比例2:与本发明实施例1的晶体生长装置的不同,在于,不设置第一附加热源部件311。

50.采用模拟仿真的方法,建立对比例2气相升华法生长氮化铝的仿真模型,应用的主要生长工艺条件为:针对对比例2提供的装置,加热线圈4为单导线线圈组,通入电流为990 a,坩埚内气氛压力为400 mbar,第二附加热源部件312处温度为2390 k,热源部件支承装置314的自旋速率为0.3 rpm,提拉部件322的提拉速率为0.2 mm/h。

51.在径向方向上,应用本发明提出的实施例1中的装置及其主要生长工艺条件和应用对比例2提出的装置及其主要生长工艺条件,经过数值仿真计算,在籽晶表面处的长晶速率如图6所示,图中横坐标为0处为籽晶中心处,图6展示籽晶表面中心处到其一侧边处的晶体生长速率。对比可以看出,采用本发明提供的装置,相较于对比例而言,是更好的改进装置,其籽晶表面处的长晶速率均匀性更高。

52.实施例2:与实施例1的不同,在于,第一附加热源部件311和第二附加热源部件312的功率一致且所提供的热源温度均为2390 k。

53.采用模拟仿真的方法,建立实施例2气相升华法生长氮化铝的仿真模型,应用的主要生长工艺条件为:加热线圈4为单导线线圈组,通入电流为990 a,坩埚内气氛压力为400 mbar,第一附加热源部件311处温度与第二附加热源部件312处温度相等且为2390 k,热源部件支承装置314的自旋速率为0.3 rpm,提拉部件322的提拉速率为0.2 mm/h。

54.实施例3:与实施例1的不同,在于,第一附加热源部件311和第二附加热源部件312的功率一致且所提供的热源温度均为2360 k。

55.采用模拟仿真的方法,建立实施例3气相升华法生长氮化铝的仿真模型,应用的主要生长工艺条件为:加热线圈4为单导线线圈组,通入电流为990 a,坩埚内气氛压力为400 mbar,第一附加热源部件311处温度与第二附加热源部件312处温度相等且为2360 k,热源部件支承装置314的自旋速率为0.3 rpm,提拉部件322的提拉速率为0.2 mm/h。

56.在径向方向上,本发明提出的装置应用实施例1工艺条件和应用实施例2工艺条件及实施例3工艺条件在籽晶表面处的长晶速率如图7所示,图中横坐标为0处为籽晶中心处,图7展示籽晶表面中心处到其一侧边处的晶体生长速率。对比可以看出,采用本发明提供的装置,采用实施例1中应用的第一附加热源部件311和第二附加热源部件312的供热方

案——两附加热源部件供热温度存在一定差异,比实施例2和实施例3中应用的第一附加热源部件311和第二附加热源部件312的供热方案——两个附加热源部件供热温度无差异,具有更好的长晶速率均匀性和更高的长晶速率。

57.作为对比,采用模拟仿真的方法,建立本发明提供的装置除去第一附加热源部件311的对比例2的仿真模型,应用的主要生长工艺条件为:针对对比例2的装置,加热线圈4为单导线线圈组,通入电流为990 a,坩埚内气氛压力为400 mbar,第二附加热源部件312处温度为2390 k,热源部件支承装置314的自旋速率为0.3 rpm,提拉部件322的提拉速率为0.2 mm/h。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。