1.本发明涉及与飞机配合或装到飞机上的设备技术领域,尤其是涉及一种机载海事卫星通信系统的安装结构。

背景技术:

2.海事卫星通信系统主要包括天线、海事卫星核心组件(下文简称为核心组件)、控制面板和放大器(hld)。卫星通信系统可以在飞机飞行过程中为机组提供卫星电话功能以及数据链传输功能,保障飞机全球范围内的安全运行以满足ccar 121部中第121.97条关于飞机与签派之间4分钟内建立可靠语音通信联系的要求。其中,数据链通信可以借由甚高频数据链和卫星数据链进行传输,在飞机与aoc之间建立常规双向数据链通信,可提高对飞机运行和机载设备的实时监控和风险控制能力,利用数据链通信的上行和下行链路,可实现飞行计划初始化(飞行计划与性能数据),发送起飞数据、风数据、飞行报告、预报数据等。

3.早期的老旧飞机未安装卫星通信系统,也没有预留相应的安装空间,飞机通信主要依靠高频和甚高频系统来实现,但是甚高频通信覆盖范围有限、高频通信存在通信盲区等缺点,在边远地区和海洋区域飞行,基于卫星通信的数据链通信能提供更为有效的通信覆盖和通信质量。

4.因此,有必要设计一种机载海事卫星通信系统的安装结构,以便于将卫星通信系统安装在早期的飞机上。

技术实现要素:

5.针对上述情况,本发明提供一种机载海事卫星通信系统的安装结构,以便于将卫星通信系统安装在飞机上。

6.为实现上述目的,本发明提供如下技术方案:一种机载海事卫星通信系统的安装结构,主要可以包括:天线安装机构、控制面板安装机构、放大器安装机构和核心组件安装机构。

7.天线安装机构包括固定在飞机蒙皮外侧的外增强板,天线安装在外增强板上。

8.控制面板安装机构包括用于安装控制面板的头顶板,头顶板设置在飞机驾驶舱的内部上方。

9.放大器安装机构包括用于安装放大器的支架,支架安装于支撑桁条。

10.核心组件安装机构包括用于安装核心组件的托架,托架安装于飞机的电子舱。托架包括底座和固定在底座上的两个侧板。底座通过减振机构连接有减振板,减振板位于两个侧板之间,核心组件安装在减振板上。

11.在本发明的一些实施例中,天线安装机构还包括安装在飞机蒙皮内侧的内增强板。内增强板上安装有第一转接头和第二转接头。

12.在本发明的一些实施例中,两个头顶板间隔设置,控制面板位于两个头顶板之间。控制面板上具有连接部,连接部通过螺钉安装于头顶板。

13.在本发明的一些实施例中,减振机构包括减振筒、活塞、导杆、储油管、连接管、第一导管和第二导管。减振筒的底部固定在底座上,减振板与减振筒之间设置有减振弹簧。减振筒的侧壁上开设有依次连接的第一导油通道、第二导油通道和第三导油通道。第一导油通道与第二导油通道之间设置有第一单向阀,第二导油通道与第三导油通道之间设置有第二单向阀。活塞滑动配合在减振筒内,活塞将减振筒的内部空间分隔为上腔和下腔。导杆的上端与减振板连接、下端与活塞连接。储油管的上端设置有第三单向阀、下端设置有第四单向阀。连接管的一端与储油管的中部连接、另一端与减振筒连接。减振筒的侧壁上开设有用于连通连接管和第二导油通道的导油孔。第一导管的一端与储油管的上端连接、另一端与第三导油通道连接。第二导管的一端与储油管的下端连接、另一端与第一导油通道连通。在活塞上移或下移的过程中,液压油均要依次流经所述连接管、所述导油孔和所述第二导油通道。

14.在本发明的一些实施例中,第一导油通道内设置有可打开或关闭的阀板。阀板套接在支杆上,支杆安装在第一导油通道内,支杆上套设有第一缓冲弹簧和第二缓冲弹簧。第一缓冲弹簧和第二缓冲弹簧分别位于阀板的两侧。

15.在本发明的一些实施例中,导油孔的直径由左至右地逐渐减小。第二导油通道的侧壁上固定有导向板,导向板横向地插接有活动杆,活动杆的右端固定有与导油孔匹配的堵塞。堵塞与导向板之间设置有第三缓冲弹簧。

16.在本发明的一些实施例中,减振筒的侧壁上转动连接有主动轴,主动轴的右端伸入连接管内,并安装有驱动叶。

17.在本发明的一些实施例中,第二导油通道的侧壁上转动连接有从动轴,从动轴的右端与主动轴的左端转动连接。主动轴的左端沿其径向插接有插杆,插杆的一端固定有摩擦块,摩擦块与主动轴之间连接有张紧弹簧,张紧弹簧用于将摩擦块紧压在从动轴上。主动轴和从动轴连接有力矩差感应组件,力矩差感应组件与活动杆传动连接。当主动轴和从动轴的转速不一致时,力矩差感应组件能够使活动杆和堵塞向右移动。

18.在本发明的一些实施例中,力矩差感应组件包括第一轨道、第二轨道、第一导向筒、第二导向筒、第一齿条、第二齿条、第一齿轮、第二齿轮、第一连杆、第二连杆和传动杆。

19.第一轨道与第二轨道平行且间隔设置,第一导向筒与第一轨道相套接,第二导向筒与第二轨道相套接,第一齿条固定于第一导向筒,第二齿条固定于第二导向筒。第一齿轮与第一齿条相啮合,第一齿轮安装于从动轴。第二齿轮与第二齿条相啮合,第二齿轮安装于主动轴。第一连杆的一端铰接有第一滑块,第一滑块滑动连接在第一导向筒上,第一轨道上设置有用于使第一导向筒复位的第一复位弹簧。第二连杆的一端铰接有第二滑块,第二滑块滑动连接在第二导向筒上。第二轨道上设置有用于使第二导向筒复位的第二复位弹簧。第一连杆与第二连杆相插接,且二者之间连接有第三复位弹簧。传动杆垂直地固定在第二连杆上,传动杆上套接有滑套,活动杆的左端与滑套相铰接。

20.在本发明的一些实施例中,连接管内转动连接有旋流板,旋流板上开设有多个旋流孔,多个旋流孔的轴线与主动轴的轴线相交于同一点。

21.本发明实施例至少具有如下优点或有益效果:通过天线安装机构、控制面板安装机构、放大器安装机构和核心组件安装机构的设置,便于将海事卫星通信系统的主要部件安装在飞机的相应位置上。其中,托架的两个侧

板能够限制核心组件沿横向的移动,通过减振机构的设置,能够减少在飞机运行过程中,核心组件所受到的颠簸、振动,以保证核心组件的正常工作,延长核心组件的使用寿命。

22.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

23.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

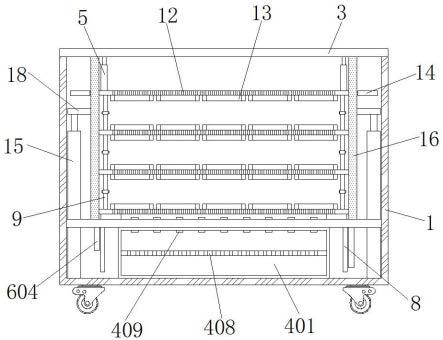

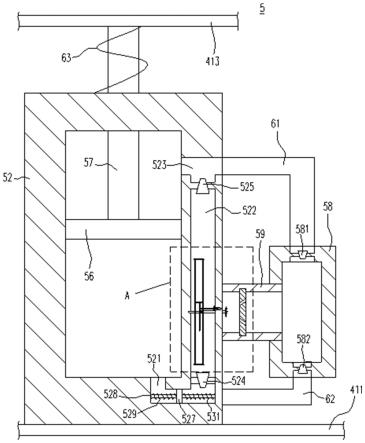

24.图1为天线安装机构的结构示意图;图2为外增强板和内增强板的结构示意图;图3为内增强板的结构示意图;图4为控制面板安装机构的结构示意图;图5为放大器安装机构的结构示意图;图6为支撑桁条和桁条卡的结构示意图;图7为图5中e位置的局部放大图;图8为滑轨和抵紧块的结构示意图;图9为核心组件安装机构的结构示意图;图10为减振机构的结构示意图;图11为图10中a位置的局部放大图;图12为图11中b位置的局部放大图;图13为图11中c位置的局部放大图;图14为图13中d位置的局部放大图。

25.图标:1-天线安装机构,11-外增强板,111-通孔,12-内增强板,121-第一转接头,122-第二转接头,13-天线,131-适配板,14-飞机蒙皮,15-飞机桁条,161-壁板,162-第一支板,163-立板,164-第二支板,165-衬板,166-托盘螺母,167-短螺钉,168-螺孔,2-控制面板安装机构,21-头顶板,211-连接部,212-一字螺钉,22-控制面板,3-放大器安装机构,31-支架,311-防撞部,312-腰型孔,313-标识牌,32-放大器,33-支撑桁条,34-紧固螺钉,35-桁条卡,351-第一卡条,352-第二卡条,353-螺纹筒,354-第一连接部,355-滑轨,356-第二连接部,357-容纳槽,358-抵紧块,359-弹性条,361-第一扣接部,362-第二扣接部,37-连接螺钉,4-核心组件安装机构,41-托架,411-底座,412-侧板,413-减振板,5-减振机构,52-减振筒,521-第一导油通道,522-第二导油通道,523-第三导油通道,524-第一单向阀,525-第二单向阀,526-导油孔,527-阀板,528-支杆,529-第一缓冲弹簧,531-第二缓冲弹簧,532-导向板,533-活动杆,534-堵塞,535-第三缓冲弹簧,536-主动轴,537-驱动叶,538-从动轴,539-插杆,541-摩擦块,542-张紧弹簧,

56-活塞,57-导杆,58-储油管,581-第三单向阀,582-第四单向阀,59-连接管,591-旋流板,592-旋流孔,61-第一导管,62-第二导管,63-减振弹簧,64-力矩差感应组件,641-第一轨道,642-第二轨道,643-第一导向筒,644-第二导向筒,645-第一齿条,646-第二齿条,647-第一齿轮,648-第二齿轮,649-第一连杆,651-第二连杆,652-传动杆,653-第一滑块,654-第二滑块,655-第三复位弹簧,656-滑套。

具体实施方式

26.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明实施例的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

27.在本发明实施例中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接,还可以是通信;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明实施例中的具体含义。

28.下面结合附图对本发明的实施例进行详细说明。

实施例

29.请参照图1-图14,本实施例提供一种机载海事卫星通信系统的安装结构,用于安装机载海事卫星通信系统的天线及其相关组件;机载海事卫星通信系统的安装结构主要可以包括:天线安装机构1、控制面板安装机构2、放大器安装机构3和核心组件安装机构4,其中,天线安装机构1用于安装天线13,控制面板安装机构2用于安装控制面板22,放大器安装机构3用于安装放大器32,核心组件安装机构4用于安装机载海事卫星通信系统的核心组件。

30.天线安装机构1主要可以包括外增强板11,外增强板11固定在飞机蒙皮14外侧,天线13安装在外增强板11上。

31.控制面板安装机构2主要可以包括用于安装控制面板22的头顶板21,头顶板21设置在飞机驾驶舱的内部上方,便于机组人员使用以及控制面板22的日常维护。

32.放大器安装机构3主要可以包括用于安装放大器32的支架31,支架31安装于天线13附近的支撑桁条33,有利于保证射频信号的稳定传输。

33.核心组件安装机构4主要可以包括用于安装核心组件(图中未示出)的托架41,托架41安装于飞机的电子舱,便于核心组件的日常维护。托架41主要可以包括底座411和固定在底座411上的两个侧板412。底座411通过减振机构5连接有减振板413,减振板413位于两个侧板412之间,核心组件安装在减振板413上。

34.通过天线安装机构1、控制面板安装机构2、放大器安装机构3和核心组件安装机构4的设置,便于将海事卫星通信系统的主要部件安装在飞机的相应位置上;其中,托架41的两个侧板412能够限制核心组件沿横向的移动,通过减振机构5的设置,能够减少在飞机运

行过程中,核心组件所受到的颠簸、振动,以保证核心组件的正常工作,延长核心组件的使用寿命。

35.需要说明的是,机载海事卫星通信系统已经被广泛使用,其组成为本领域技术人员所熟知,本发明的主要目的是,解决如何将现有机载海事卫星通信系统安装于早期飞机上的问题。

36.上文从整体上介绍了机载海事卫星通信系统的安装结构,下文将对其进行更为详细的阐述。

37.请参照图1-图3,天线安装机构1还可以包括:壁板161、第一支板162、立板163、第二支板164、内增强板12、托盘螺母166、适配板131和衬板165;壁板161竖直设置,其上部可通过螺栓固定于飞机桁条15的一侧;第一支板162横向设置,其两端各固定有一壁板161;立板163竖直设置,其下端固定在第一支板162的上侧;第二支板164横向设置,其固定在立板163的上端;内增强板12位于飞机蒙皮14的内侧,内增强板12上安装有第一转接头121和第二转接头122,第一转接头121和第二转接头122用于连接天线13和放大器的同轴线缆;托盘螺母166连接在内增强板12和第二支板164的下侧,内增强板12通过托盘螺母166和短螺钉167固定在第二支板164的上侧,短螺钉167的一端在贯穿内增强板12和第二支板164后,能够与托盘螺母166连接;适配板131安装于天线13的底部;衬板165位于适配板131和飞机蒙皮14之间,衬板165可通过铆钉固定在飞机蒙皮14上,衬板165的厚度可以与外增强板11的厚度相等,以使衬板165的上侧能够与适配板131的底部接触;外增强板11和飞机蒙皮14上均开设有可供天线13和放大器的同轴线缆穿过的通孔111;天线13及其适配板131通过长螺钉(图中未示出)固定在内增强板12上,内增强板12上开设有与长螺钉匹配的螺孔168,长螺钉贯穿适配板131后,先贯穿衬板165或外增强板11,再贯穿飞机蒙皮14并与螺孔168相连。

38.天线13安装于外增强板11,内增强板12和外增强板11分别设置在飞机蒙皮14的内外两侧,二者均能够提高飞机蒙皮14的抗变形能力,以保障飞机的适航性要求。

39.请参照图4,在具体的实施例场景中,两个头顶板21间隔设置,控制面板22位于两个头顶板21之间。控制面板22上具有连接部211,连接部211通过一字螺钉212安装于头顶板21,以方便控制面板22的安装。

40.请参照图5-图8,支架31在整体上呈板状,放大器32通过紧固螺钉34固定在支架31上,支架31上设置有标识牌313,以便于机务人员辨认;支架31的四周边缘分别向靠近支撑桁条33的方向弯折后,均形成弧形的防撞部311,以免支架31锋利的边缘对机务人员造成伤害;放大器安装机构3还可以包括桁条卡35和连接螺钉37,桁条卡35可以固定在支撑桁条33上;支架31上开设有与连接螺钉37匹配的腰型孔312,以便于根据实际需要调节连接螺钉37的位置;桁条卡35主要可以包括第一卡条351和第二卡条352;第一卡条351的下部具有第一连接部354,第一连接部354上具有横截面呈倒t形的滑轨355;第二卡条352的上部具有第二连接部356,第二连接部356上开设有与滑轨355匹配的滑槽;第一连接部354的一侧固定有螺纹筒353,连接螺钉37的一端穿过腰型孔312后与螺纹筒353螺纹连接,并能够与第二连接部356相接触,以便于通过连接螺钉37限制第一连接部354和第二连接部356的相对移动,在其他实施例中,也可采用其他方式限制第一连接部354和第二连接部356的相对移动;第二连接部356上开设有容纳槽357,容纳槽357内插接有抵紧块358,抵紧块358的底部连接有弹性条359,弹性条359的中部呈拱形、端部与第二卡条352相插接,弹性条359的中部能够使抵

紧块358与第一连接部354紧密接触,从而增大第一连接部354相对于第二连接部356移动时所受到的摩擦阻力;支撑桁条33的上侧和下侧(图6所示上下方向)之间的距离,由左至右(图6所示左右方向)地逐渐减小,第一卡条351的上端具有呈弧形的第一扣接部361,第一扣接部361扣接在支撑桁条33的上侧;第二卡条352的下端具有呈弧形的第二扣接部362,第二扣接部362扣接在支撑桁条33的下侧;通过第一扣接部361和第二扣接部362的设置,便于将桁条卡35固定在支撑桁条33上。

41.在安装放大器32时,可先将四个桁条卡35放置在支撑桁条33上,并使第一扣接部361扣接在支撑桁条33的上侧、第二扣接部362扣接在支撑桁条33的下侧,再将支架31托举在合适位置,然后通过连接螺钉37将支架31固定在四个桁条卡35上,即可完成对放大器32的安装。在通过连接螺钉37将支架31固定在四个桁条卡35时,连接螺钉37与螺纹筒353螺纹连接并能够贯穿螺纹筒353,在连接螺钉37贯穿螺纹筒353后,连接螺钉37的端部能够紧压在第二连接部356上,从而限制第一连接部354和第二连接部356的相对移动。

42.请参照图9-图14,减振机构5主要可以包括减振筒52、活塞56、导杆57、储油管58、连接管59、第一导管61和第二导管62。减振筒52的底部固定在底座411上,减振板413与减振筒52之间设置有减振弹簧63。减振筒52的侧壁上开设有依次连接的第一导油通道521、第二导油通道522和第三导油通道523。第一导油通道521与第二导油通道522之间设置有第一单向阀524,液压油只能由第二导油通道522流向第一导油通道521;第二导油通道522与第三导油通道523之间设置有第二单向阀525,液压油只能由第二导油通道522流向第三导油通道523。活塞56滑动配合在减振筒52内,活塞56将减振筒52的内部空间分隔为上腔和下腔。导杆57的上端与减振板413连接、下端与活塞56连接。储油管58的上端设置有第三单向阀581、下端设置有第四单向阀582,液压油只能由第一导管61或第二导管62进入储油管58内。连接管59的一端与储油管58的中部连接、另一端与减振筒52连接。减振筒52的侧壁上开设有用于连通连接管59和第二导油通道522的导油孔526。第一导管61的一端与储油管58的上端连接、另一端与第三导油通道523连接。第二导管62的一端与储油管58的下端连接、另一端与第一导油通道521连通。

43.当活塞56下移时,下腔内的液压油依次流经第一导油通道521、第二导管62、第四单向阀582、储油管58、连接管59、导油孔526、第二导油通道522、第二单向阀525、第三导油通道523和上腔;当活塞56上移时,上腔内的液压油依次流经第三导油通道523、第一导管61、第三单向阀581、储油管58、连接管59、导油孔526、第二导油通道522、第一单向阀524、第一导油通道521和下腔。由此可见,在活塞56上移或下移的过程中,液压油均要依次流经连接管59、导油孔526和第二导油通道522;在活塞56上移或下移的过程中,液压油流动并因摩擦、碰撞而将活塞56的部分动能转化为内能,以使活塞56快速恢复到初始状态,从而减小核心组件受到的振动。此外,通过储油管58、连接管59、第一导管61和第二导管62的设置,能够使液压油在流动的过程中,能够更好地与外界环境进行热交换,这有助于减震机构的散热。

44.第一导油通道521内设置有可打开或关闭的阀板527。阀板527套接在支杆528上,支杆528安装在第一导油通道521内,支杆528上套设有第一缓冲弹簧529和第二缓冲弹簧531。第一缓冲弹簧529和第二缓冲弹簧531分别位于阀板527的两侧。初始状态时,阀板527在第一缓冲弹簧529和第二缓冲弹簧531的共同作用下,处于支杆528的中间位置,此时阀板527处于关闭状态;当活塞56上移或下移时,阀板527在液压油的推动下左移或右移,此时阀

板527能够处于打开状态。液压油在推动阀板527时,在第一缓冲弹簧529或第二缓冲弹簧531的作用下,能够减缓液压油的流动速度,消耗活塞56的动能,进而达到减少核心组件受到的振动的目的。

45.导油孔526的直径由左至右地逐渐减小。第二导油通道522的侧壁上固定有导向板532,导向板532横向地插接有活动杆533,活动杆533的右端固定有与导油孔526匹配的堵塞534。堵塞534与导向板532之间设置有第三缓冲弹簧535。由于在活塞56上移或下移的过程中,液压油均要依次流经连接管59、导油孔526和第二导油通道522,因此,在液压油向左推开堵塞534的时候,在第三缓冲弹簧535的作用下,能够减缓液压油的流动速度,消耗活塞56的动能,进而达到减少核心组件受到的振动的目的。

46.减振筒52的侧壁上转动连接有主动轴536,主动轴536的右端伸入连接管59内,并安装有驱动叶537。驱动叶537可在液压油的驱动下带动主动轴536旋转,这有利于进一步消耗活塞56的动能。

47.第二导油通道522的侧壁上转动连接有从动轴538,从动轴538的右端与主动轴536的左端转动连接。主动轴536的左端沿其径向插接有插杆539,插杆539的一端固定有摩擦块541,摩擦块541与主动轴536之间连接有张紧弹簧542,张紧弹簧542用于将摩擦块541紧压在从动轴538上。主动轴536和从动轴538连接有力矩差感应组件64,力矩差感应组件64与活动杆533传动连接。当主动轴536和从动轴538的转速不一致时,力矩差感应组件64能够使活动杆533和堵塞534向右移动。在张紧弹簧542的作用下,摩擦块541能够紧压在从动轴538上,在主动轴536旋转时,通过摩擦块541和从动轴538之间的摩擦力,能够带动从动轴538旋转。当托架41受到较大的颠簸时,活塞56移动的距离较大,液压油受到的压力较大,驱动叶537在液压油的冲击下能够更快地旋转,此时,若主动轴536受到的力矩能够克服摩擦块541和从动轴538之间的摩擦力,则短时间内从动轴538不转而主动轴536旋转,此时从动轴538和主动轴536受到的力矩不一致,通过力矩差感应组件64带动活动杆533右移一定的距离,以缩小堵塞534与导油孔526的间距,阻碍液压油的流动,消耗活塞56的动能,进而达到减少核心组件受到的振动的目的;当主动轴536受到的力矩不能够克服摩擦块541和从动轴538之间的摩擦力时,则从动轴538和主动轴536同步转动,此时,活动杆533便不再继续右移。

48.具体而言,在本实施例中,力矩差感应组件64主要可以包括第一轨道641、第二轨道642、第一导向筒643、第二导向筒644、第一齿条645、第二齿条646、第一齿轮647、第二齿轮648、第一连杆649、第二连杆651和传动杆652;第一轨道641与第二轨道642平行且间隔设置,第一导向筒643与第一轨道641相套接,第二导向筒644与第二轨道642相套接,第一齿条645固定于第一导向筒643,第二齿条646固定于第二导向筒644。第一齿轮647与第一齿条645相啮合,第一齿轮647安装于从动轴538;第二齿轮648与第二齿条646相啮合,第二齿轮648安装于主动轴536;第一连杆649的一端铰接有第一滑块653,第一滑块653滑动连接在第一导向筒643上,第一轨道641上设置有用于使第一导向筒643复位的第一复位弹簧(图中未示出);第二连杆651的一端铰接有第二滑块654,第二滑块654滑动连接在第二导向筒644上,第二轨道642上设置有用于使第二导向筒644复位的第二复位弹簧(图中未示出);第一连杆649与第二连杆651相插接,且二者之间连接有第三复位弹簧655;传动杆652垂直地固定在第二连杆651上,传动杆652上套接有滑套656,活动杆533的左端与滑套656相铰接。

49.当从动轴538和主动轴536受到的力矩不一致时,或者说当从动轴538不转而主动

轴536转时,第二齿条646相对于第一齿条645移动,以使第二连杆651逆时针转动而倾斜,第二连杆651倾斜使传动杆652也发生倾斜,从而通过传动杆652向右推动堵塞534,以缩小堵塞534与导油孔526的间距,通过堵塞534阻碍液压油的流动,消耗液压油和活塞56的动能,进而达到减少核心组件受到的振动的目的。短时间后,随着液压油和活塞56动能的降低,主动轴536受到的力矩不能够再克服摩擦块541和从动轴538之间的摩擦力,从动轴538和主动轴536便同步转动,此时活动杆533便不再继续右移。当活塞56停止移动后,液压油停止流动,第一导向筒643在第一复位弹簧的作用下带动第一齿条645复位,第二导向筒644在第二复位弹簧的作用下带动第二齿条646复位,在第三复位弹簧655和第二复位弹簧的作用下,第二连杆651能够再次恢复至水平位置,以使堵塞534左移复位。在第二连杆651恢复至水平位置的过程中,第三复位弹簧655和第二复位弹簧的作用力能够克服摩擦块541和从动轴538之间的摩擦力,以使主动轴536和从动轴538相对转动。

50.此外,即使是在从动轴538和主动轴536保持同步转动的情况下,通过驱动叶537、从动轴538和主动轴536等部件的动作和传动,也能够在一定程度上消耗液压油和活塞56的动能。

51.进一步地,连接管59内转动连接有旋流板591,旋流板591上开设有多个旋流孔592,多个旋流孔592的轴线与主动轴536的轴线相交于同一点,以更好地驱动主动轴536。

52.最后应说明的是:以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化,在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。