1.本发明属于肉丸加工包装技术领域,尤其涉及一种速冻肉丸生产加工用自动包装机。

背景技术:

2.肉丸是通过各种切碎的肉类为主做成的球形食品,肉丸在生产后,为方便运输一般需要通过速冻后进行冷链运输转运,而肉丸生产过程中,为杀菌以及成型考虑,一般需要预煮定型,这就导致肉丸在包装前自身具有一定热量,为避免热量散发导致包装内水蒸气较多影响到包装存储,需要对肉丸进行散热处理。

3.中国专利cn112407471b公开了一种速冻肉丸生产用计数包装机,涉及包装设备领域。该速冻肉丸生产用计数包装机,包括底座,所述底座顶端左侧设置有第一盛料筒,所述第一盛料筒顶端固定连接有第一进料漏斗,所述第一盛料筒右侧设置有送料装置,所述第二盛料筒内部设置有螺旋管,所述第二盛料筒下方设置有第一成型装置。通过弹簧拉动拨片,使得拨片右端沿定位柱抬起并按压控制开关使驱动装置工作,驱动装置带动丝杆转动使带齿支撑柱向前运动,使得第一成型装置和第二成型装置向前运动,第二成型装置到达第二盛料筒下方继续工作,期间将塑料包装袋原材装到第一成型装置上,可以减少停机次数,但在实际生产时,需要设置较长的送料组件配合通风冷却设备来满足肉丸包装之前的自然冷却,但肉丸在上料组件内位置相对固定,风力冷却设备吹扫方向单一,导致肉丸受热不均,容易发生单侧收缩干裂影响到包装的问题,因此,存在一定改进的空间。

技术实现要素:

4.本发明的目的在于:为了解决但肉丸在上料组件内位置相对固定,风力冷却设备吹扫方向单一,导致肉丸受热不均,容易发生单侧收缩干裂影响到包装的问题,而提出的一种速冻肉丸生产加工用自动包装机。

5.为了实现上述目的,本发明采用了如下技术方案:一种速冻肉丸生产加工用自动包装机,包括包装架和输送带笼箱,且包装架顶部固定安装有称重机,且称重机底部固定安装有封口机,所述输送带笼箱内腔传动安装有输送带主体,所述输送带主体外侧壁固定安装有多个刮条,所述输送带主体前侧固定安装有支撑架,所述支撑架顶部固定安装有分料箱,所述分料箱内腔固定安装有分料机构,所述分料机构包括分料箱,所述分料箱内腔设有多个交错设置的引导落料用导料座,所述导料座位于输送带主体入料口前侧,所述分料箱一侧固定安装有干燥机构,所述输送带笼箱前侧固定安装有用于引导肉丸转动的引料机构。

6.作为上述技术方案的进一步描述:所述分料箱内腔通过转轴和轴承转动连接有承接槽座,所述承接槽座位于分料箱顶部,且位于顶部的导料座设于承接槽座出口一侧底部,且导料座通过销轴铰接在分料箱内腔一侧开口内。

7.作为上述技术方案的进一步描述:所述承接槽座设有中空腔体,且承接槽座腔体一侧设有出口,且承接槽座出口处内壁两侧之间固定连接有铰接杆,所述铰接杆外侧壁铰接有漏料板,所述漏料板围绕铰接杆倾斜设于承接槽座内腔,所述漏料板顶部开设有多个用于过滤废屑的筛料孔。

8.作为上述技术方案的进一步描述:所述漏料板底部两侧均固定连接有吸能气囊,所述吸能气囊固定连接在承接槽座内腔底部。

9.作为上述技术方案的进一步描述:所述导料座腔体内侧之间通过销轴铰接有承接板,且承接板位于导料座远离开口的一侧,所述输送带主体两侧均转动连接有挡板,且挡板位于导料座两侧对应位置。

10.作为上述技术方案的进一步描述:所述引料机构包括引料板,所述引料板固定连接在输送带笼箱顶部开槽出,所述引料板底部开设有多个通槽,且通槽内腔设有导料块,用于通过输送带主体运输时带动肉丸与导料块接触进行滚动。

11.作为上述技术方案的进一步描述:所述导料块顶部固定连接有伸缩杆,所述伸缩杆顶端固定连接有滑块,且滑块滑动连接在通槽内,所述滑块一侧嵌设有滑套,所述滑套内滑动连接有滑杆,所述滑杆两端分别与通槽内腔两侧固定连接,且滑块一侧固定连接有第一弹簧,所述第一弹簧套设在滑杆外部,所述第一弹簧另一端与滑杆外侧壁一侧固定连接,所述伸缩杆外侧壁套设有第二弹簧,所述第二弹簧两端分别与导料块和滑块一侧对应位置固定连接。

12.作为上述技术方案的进一步描述:所述导料块横截面形状为三角锥形,且导料块锥形尖端位于输送带主体行程前侧,所述导料块底侧与肉丸接触侧呈圆弧倒角设置,所述导料块顶部固定连接有抵接块,所述抵接块为柔性塑胶块,且抵接块顶部与滑块底部固定连接。

13.作为上述技术方案的进一步描述:所述引料机构还包括吹扫风机,所述吹扫风机底部固定安装有安装板,所述安装板固定安装在输送带笼箱一侧,所述吹扫风机顶部通过管路连通有吹扫总管,所述吹扫总管一侧连通有多个第一吹风管,所述第一吹风管底部连通有第一吹风罩,所述第一吹风罩嵌设在引料板顶部开设的槽体内,且第一吹风罩位于相邻两侧导料块之间。

14.作为上述技术方案的进一步描述:所述干燥机构包括干燥风机,所述干燥风机固定安装在支撑架一侧,所述干燥风机出风口连通有第二吹风管,所述第二吹风管通过吹扫支管连通有第二吹风罩,所述第二吹风罩固定安装在分料箱外壁一侧。

15.综上所述,由于采用了上述技术方案,本发明的有益效果是:1、本发明中,通过设计的引导机构,输送带主体工作开始输送肉丸时,输送带主体转动能够通过刮条带动肉丸移动,肉丸移动与输送带笼箱顶部导料块倾斜面接触时,肉丸能够通过一侧刮条带动下围绕导料块倾斜面移动,肉丸在接触移动时能够发生横向滚动,吹扫风机鼓出的干燥风能够通过第一吹扫罩向输送带笼箱内吹风,此时滚动后的肉丸能够进一步被充分均匀的吹风干燥,从而能够实现在上料过程中对肉丸的均匀干燥,提高肉丸

干燥均匀性,避免肉丸表面破裂的同时避免存留温度影响到后续包装,并且通过在上料过程中对肉丸干燥,能够有效降低生产包装产线占用空间,满足生产处理需要。

16.2、本发明中,生产后的肉丸通过送料机构送入底部承接槽座顶部时,肉丸表面粘附的肉粒以及水煮黏液会在重力作用下通过承接槽座顶部漏料板筛选后进入承接槽座内,通过交错设置的导料座,肉丸能够往复滚动落入底部输送带主体顶部,通过垂直堆叠的导料座延长肉丸在分料箱内的时间,配合一侧干燥机构的吹扫干燥,能够对肉丸表面粘附的肉粒以及水煮黏液进行吹扫去除,实现对肉丸的预干燥处理,有利于后续进行包装处理,并且肉丸在倾斜滚动作用下始终与干燥风处于均匀接触状态,能够保证冷却风干效果。

17.3、本发明中,通过设计的滑杆和滑块,导料块在被肉丸挤压时,导料块虽然对肉丸进行引导,导料块能够通过伸缩杆缩短带动第二弹簧压缩,并且同时导料块能够通过顶部滑块在滑杆外滑动,调节导料块的相对间距,避免肉丸卡接在对应位置导料块内,接块能够避免肉丸卡入导料块和引料板之间的缝隙内,通过可位移的导料块提高肉丸运输过程中的完整度,避免单次肉丸入料过多发生堵塞,提高肉丸在包装前的冷却处理效果,避免残留的水蒸气发生微生物增殖。

附图说明

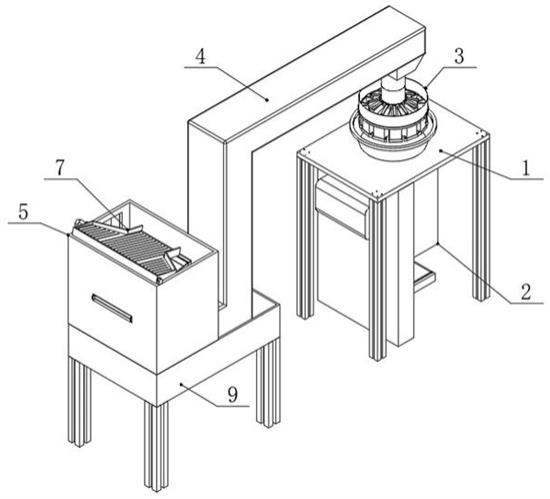

18.图1为本发明提出的一种速冻肉丸生产加工用自动包装机的整体结构示意图;图2为本发明提出的一种速冻肉丸生产加工用自动包装机的爆炸拆分结构示意图;图3为本发明的图2中a部分放大的结构示意图;图4为本发明提出的一种速冻肉丸生产加工用自动包装机的部分半剖结构示意图;图5为本发明的图4中b部分放大的结构示意图;图6为本发明提出的一种速冻肉丸生产加工用自动包装机的承接槽座部分结构示意图;图7为本发明提出的一种速冻肉丸生产加工用自动包装机的另一角度结构示意图。

19.图例说明:1、包装架;2、封口机;3、称重机;4、输送带笼箱;5、分料箱;6、引料机构;601、引料板;602、通槽;603、滑杆;604、第一弹簧;605、伸缩杆;606、第二弹簧;607、导料块;608、抵接块;609、第一吹风罩;610、第一吹风管;611、吹扫总管;612、吹扫风机;613、安装板;7、分料机构;701、承接槽座;702、铰接杆;703、漏料板;704、吸能气囊;705、导料座;706、承接板;8、干燥机构;801、干燥风机;802、第二吹风管;803、吹扫支管;804、第二吹风罩;9、支撑架;10、输送带主体;11、刮条;12、挡板。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它

实施例,都属于本发明保护的范围。

21.请参阅图1-7,本发明提供一种技术方案:一种速冻肉丸生产加工用自动包装机,包括包装架1和输送带笼箱4,且包装架1顶部固定安装有称重机3,且称重机3底部固定安装有封口机2,输送带笼箱4内腔传动安装有输送带主体10,输送带主体10外侧壁固定安装有多个刮条11,输送带主体10前侧固定安装有支撑架9,支撑架9顶部固定安装有分料箱5,分料箱5内腔固定安装有分料机构7,分料机构7包括分料箱5,分料箱5内腔设有多个交错设置的引导落料用导料座705,导料座705位于输送带主体10入料口前侧,分料箱5一侧固定安装有干燥机构8,输送带笼箱4前侧固定安装有用于引导肉丸转动的引料机构6,分料箱5内腔通过转轴和轴承转动连接有承接槽座701,承接槽座701位于分料箱5顶部,且位于顶部的导料座705设于承接槽座701出口一侧底部,且导料座705通过销轴铰接在分料箱5内腔一侧开口内,承接槽座701设有中空腔体,且承接槽座701腔体一侧设有出口,且承接槽座701出口处内壁两侧之间固定连接有铰接杆702,铰接杆702外侧壁铰接有漏料板703,漏料板703围绕铰接杆702倾斜设于承接槽座701内腔,漏料板703顶部开设有多个用于过滤废屑的筛料孔。

22.实施方式具体为:当需要进行肉丸包装时,生产后的肉丸通过送料机构送入底部承接槽座701顶部,肉丸与承接槽座701顶部接触后,肉丸表面粘附的肉粒以及水煮黏液会在重力作用下通过承接槽座701顶部漏料板703筛选后进入承接槽座701内,肉丸在与倾斜的漏料板703接触后能够倾斜的滚动落入底侧导料座705内,通过交错设置的导料座705,肉丸能够往复滚动落入底部输送带主体10顶部,从而通过垂直堆叠的导料座705延长肉丸在分料箱5内的时间,并且配合一侧干燥机构8的吹扫干燥,能够对肉丸表面粘附的肉粒以及水煮黏液进行吹扫去除,实现对肉丸的预干燥处理,有利于后续进行包装处理,并且肉丸在倾斜滚动作用下始终与干燥风处于均匀接触状态,能够保证冷却风干效果。

23.请参阅图6,在另一实施例中,漏料板703底部两侧均固定连接有吸能气囊704,吸能气囊704固定连接在承接槽座701内腔底部,通过在漏料板703底部设置吸能气囊704,当漏料板703受到落料的肉丸的冲击时,漏料板703能够受冲击力围绕前端铰接杆702转动,漏料板703移动时能够挤压底部吸能气囊704,从而能够通过吸能气囊704吸收顶部肉丸落料的冲击力,提高肉丸落料后的完整度,并且能够保证冲击位移后的漏料板703能够进行复位,保证倾斜的漏料板703的承接引料效果;导料座705腔体内侧之间通过销轴铰接有承接板706,且承接板706位于导料座705远离开口的一侧,输送带主体10两侧均转动连接有挡板12,且挡板12位于导料座705两侧对应位置;进一步的,导料板在与顶部落料的肉丸后侧设置的承接板706能够对落料的肉丸进行抵接,避免肉丸超出导料座705承接范围,并且通过设计的挡板12,能够在肉丸入料开口设置挡板12避免肉丸溢出,从而能够提高对肉丸在分料箱5内的引导能力,其中,分料箱5内残留的废屑大部分停留在漏料板703顶部,为方便对废屑的清理,可在导料座705顶部也设置多个漏料板703;请参阅图4-5,引料机构6包括引料板601,引料板601固定连接在输送带笼箱4顶部开槽出,引料板601底部开设有多个通槽602,且通槽602内腔设有导料块607,用于通过输送带主体10运输时带动肉丸与导料块607接触进行滚动,导料块607顶部固定连接有伸缩杆

605,伸缩杆605顶端固定连接有滑块,且滑块滑动连接在通槽602内,滑块一侧嵌设有滑套,滑套内滑动连接有滑杆603,滑杆603两端分别与通槽602内腔两侧固定连接,且滑块一侧固定连接有第一弹簧604,第一弹簧604套设在滑杆603外部,第一弹簧604另一端与滑杆603外侧壁一侧固定连接,伸缩杆605外侧壁套设有第二弹簧606,第二弹簧606两端分别与导料块607和滑块一侧对应位置固定连接,导料块607横截面形状为三角锥形,且导料块607锥形尖端位于输送带主体10行程前侧,导料块607底侧与肉丸接触侧呈圆弧倒角设置,导料块607顶部固定连接有抵接块608,抵接块608为柔性塑胶块,且抵接块608顶部与滑块底部固定连接,引料机构6还包括吹扫风机612,吹扫风机612底部固定安装有安装板613,安装板613固定安装在输送带笼箱4一侧,吹扫风机612顶部通过管路连通有吹扫总管611,吹扫总管611一侧连通有多个第一吹风管610,第一吹风管610底部连通有第一吹风罩609,第一吹风罩609嵌设在引料板601顶部开设的槽体内,且第一吹风罩609位于相邻两侧导料块607之间。

24.实施方式具体为:通过设计的引导机构,当肉丸通过分料箱5初步干燥后,能够落入输送带主体10顶部,输送带主体10工作开始输送肉丸时,其中输送带主体10通过电机驱动部驱动工作,输送带主体10转动能够通过刮条11带动肉丸移动,肉丸移动时,能够与输送带笼箱4顶部导料块607接触,肉丸在与导料块607锥形面侧部的倾斜面接触时,肉丸能够通过一侧刮条11带动下围绕导料块607倾斜面移动,肉丸在接触移动时能够发生横向滚动,控制吹扫风机612工作后,通过吹扫风机612向吹扫总管611和第一吹风管610进行吹风,吹扫风机612鼓出的干燥风能够通过第一吹扫罩向输送带笼箱4内吹风,此时滚动后的肉丸能够进一步被充分均匀的吹风干燥,从而能够实现在上料过程中对肉丸的均匀干燥,避免因肉丸存留温度影响到后续包装。

25.进一步的,通过设计的滑杆603和滑块,导料块607在被肉丸挤压时,导料块607虽然对肉丸进行引导,但当肉丸被过度挤压时,为避免肉丸卡死,导料块607能够通过伸缩杆605缩短带动第二弹簧606压缩,并且同时导料块607能够通过顶部滑块在滑杆603外滑动,从而能够调节导料块607的相对间距,避免肉丸卡接在对应位置导料块607内,并且通过设计的抵接块608,抵接块608能够避免肉丸卡入导料块607和引料板601之间的缝隙内,通过可位移的导料块607提高肉丸运输过程中的完整度,并且肉丸最大入料限度因少于多个导料块607之间的空隙之和,避免单次肉丸入料过多发生堵塞,提高肉丸在包装前的冷却处理效果,提高包装后的袋内整洁度,避免残留的水蒸气发生微生物增殖。

26.请参阅图7,干燥机构8包括干燥风机801,干燥风机801固定安装在支撑架9一侧,干燥风机801出风口连通有第二吹风管802,第二吹风管802通过吹扫支管803连通有第二吹风罩804,第二吹风罩804固定安装在分料箱5外壁一侧。

27.实施方式具体为:通过设计的干燥风机801,能够在分料箱5侧壁对内侧进行吹扫干燥,并且横向的对流吹扫能够对承接槽座701顶部落料的肉丸进行对流干燥,从而能够在肉丸落料时进行预干燥处理,并且在往复落料的过程中捶打肉丸使得肉丸表面粘附的水煮粘液以及小颗粒肉粒能够充分脱离,通过对肉丸的初步处理,减少肉丸生产中的废屑残留在输送带主体10内,降低对输送带主体10的维护难度。

28.工作原理:使用时,当需要进行肉丸包装时,生产后的肉丸通过送料机构送入底部承接槽座701顶部,肉丸与承接槽座701顶部接触后,通过在漏料板703底部设置吸能气囊704,当漏料板703受到落料的肉丸的冲击时,漏料板703受冲击力围绕前端铰接杆702转动,

漏料板703移动时挤压底部吸能气囊704,通过吸能气囊704吸收顶部肉丸落料的冲击力,提高肉丸落料后的完整度,肉丸表面粘附的肉粒以及水煮黏液会在重力作用下通过承接槽座701顶部漏料板703筛选后进入承接槽座701内,肉丸在与倾斜的漏料板703接触后倾斜的滚动落入底侧导料座705内,通过交错设置的导料座705,肉丸往复滚动落入底部输送带主体10顶部,通过垂直堆叠的导料座705延长肉丸在分料箱5内的时间,配合干燥机构8的吹扫干燥,对肉丸表面粘附的肉粒以及水煮黏液进行吹扫去除,实现对肉丸的预干燥处理,肉丸在倾斜滚动作用下始终与干燥风处于均匀接触状态,保证冷却风干效果;导料板在与顶部落料的肉丸后侧设置的承接板706对落料的肉丸进行抵接,避免肉丸超出导料座705承接范围,通过设计的挡板12,在肉丸入料开口设置挡板12避免肉丸溢出,提高对肉丸在分料箱5内的引导能力,其中,分料箱5内残留的废屑大部分停留在漏料板703顶部;当肉丸通过分料箱5初步干燥后,落入输送带主体10顶部,输送带主体10工作开始输送肉丸时,其中输送带主体10通过电机驱动部驱动工作,输送带主体10转动通过刮条11带动肉丸移动,肉丸移动时与输送带笼箱4顶部导料块607接触,肉丸在与导料块607锥形面侧部的倾斜面接触时,肉丸通过一侧刮条11带动下围绕导料块607倾斜面移动,肉丸在接触移动时发生横向滚动,控制吹扫风机612工作后,通过吹扫风机612向吹扫总管611和第一吹风管610进行吹风,吹扫风机612鼓出的干燥风通过第一吹扫罩向输送带笼箱4内吹风,滚动后的肉丸进一步被充分均匀的吹风干燥,实现在上料过程中对肉丸的均匀干燥;导料块607在被肉丸挤压时,导料块607虽然对肉丸进行引导,但当肉丸被过度挤压时,导料块607通过伸缩杆605缩短带动第二弹簧606压缩,导料块607通过顶部滑块在滑杆603外滑动,调节导料块607的相对间距,避免肉丸卡接在对应位置导料块607内,抵接块608避免肉丸卡入导料块607和引料板601之间的缝隙内,通过可位移的导料块607提高肉丸运输过程中的完整度;在分料箱5侧壁对内侧进行吹扫干燥,横向的对流吹扫对承接槽座701顶部落料的肉丸进行对流干燥,肉丸落料时进行预干燥处理,在往复落料的过程中捶打肉丸使得肉丸表面粘附的水煮粘液以及小颗粒肉粒充分脱离。

29.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。