1.本发明属于金属材料技术领域,具体涉及的是一种电脉冲加速含铜钢富铜相析出速度的方法。

背景技术:

2.含铜钢具有良好的塑韧性结合以及良好的焊接性能,引起了在船体结构、输气管道、工程结构等领域的关注,广泛应用于深海设备等制造领域。富铜相在钢中可以提高钢的强度、耐蚀性、冷加工性。同时,钢中铜含量添加到0.5%~5%时,经过特殊的抗菌热处理后,富铜相会弥散分布于钢中,起到持久的广谱的杀菌作用。

3.富铜相在含铜钢中的析出过程与钢的成分、晶体结构和热处理工艺密切相关。据报道,为使含铜抗菌不锈钢具有抗菌性,需采用较长时间的时效时间,由于铁素体不锈钢的晶体结构与富铜相不同,在970℃保温5min,800℃时效30min过程中产生了相变,使得含铜2.0%的430铁素体不锈钢在较短时间内具有抗菌性,结果检测对大肠杆菌和金黄色葡萄球菌的灭菌率均达到90%以上。而含铜钢没有晶体结构的转变,只有原子扩散。较低的扩散速率和较高固溶度使富铜相在含铜钢中相对稳定,并且较低的界面导致了富铜相在奥氏体基体中缓慢生长,时效时间需6小时以上才能达到理想的抗菌效果。但如何在保证含铜钢优异抗菌性能的情况下,有效加速含铜钢富铜相析出速度,是当下需要解决的实际问题。

技术实现要素:

4.鉴于此,本发明的目的在于,提供一种电脉冲加速含铜钢富铜相析出速度的方法,旨在克服含铜钢富铜相析出速度慢的技术问题。

5.为了达到上述发明目的,本发明采取以下的技术方案:一种电脉冲加速含铜钢富铜相析出速度的方法,包括以下步骤:s1.制备含铜不锈钢薄板;其中,含铜不锈钢薄板的厚度为0.8~1.5mm,且该含铜不锈钢薄板的组分为c≤0.01%,si≤1%, mn≤1.6%, p≤0.04%, s≤0.03%, cr:18-20%, ni:8-10%, cu: 3-4%, 其余为铁;s2.对含铜不锈钢薄板进行电脉冲辅助固溶处理,以细化基体的晶粒尺寸;所述电脉冲辅助固溶处理的参数为:电压为10~60v,频率为120~2000hz,脉冲宽度为5~10ms,电流为500~1200a,通电时间10~30s,固溶温度为900℃,固溶时间为30min;s3.电脉冲辅助固溶处理后,对含铜不锈钢薄板进行水淬火;s4.水淬火后,对含铜不锈钢薄板进行电脉冲辅助时效处理,以促进富铜相的析出演变和加速长大;所述电脉冲辅助时效处理的参数为:电压为10~60v,频率为120~2000hz,脉冲宽度为5~10ms,电流为300~900a,通电时间10~30s,时效温度为500℃,时效时间为1h;s5.待电脉冲辅助时效处理完毕后,对含铜不锈钢薄板中析出的铜含量进行分析。

6.优选地,所述电脉冲辅助固溶处理的参数为:电压为15~50v,频率为120~2000hz,脉冲宽度为5ms,电流为600~1000a,通电时间15~30s。

7.较佳地,所述电脉冲辅助固溶处理的参数为:电压为20~60v,频率为120~2000hz,脉冲宽度为10ms,电流为800~1200a,通电时间10~15s。

8.优选地,所述电脉冲辅助时效处理的参数为:电压为10~50v,频率为120~2000hz,脉冲宽度为5ms,电流为300~800a,通电时间15~30s。

9.较佳地,所述电脉冲辅助时效处理的参数为:电压为20~60v,频率为120~2000hz,脉冲宽度为10ms,电流为500~900a,通电时间10~15s。

10.进一步的,所述含铜不锈钢薄板的尺寸为100mm

×

230mm。

11.本发明的有益效果:本发明首先对含铜不锈钢薄板进行电脉冲辅助固溶处理,然后进行水淬火,再对其进行电脉冲辅助时效处理。利用脉冲电流的焦耳热效应能在很短的时间内产生电、热和应变的耦合场,通过改变电脉冲的电压、电流、通电时间等工艺参数,增加了再结晶程度,使基体的晶粒尺寸细化,脉冲电流还降低了cu原子的扩散活化能,并增强了扩散动力学,从而降低了空位形成能量,增加了空位浓度,加速了cu原子空位取代,加速富铜相的析出演变和长大。同时提高了含铜钢的硬度和导电率,在保持大肠杆菌和金黄色葡萄球菌的抗菌率≥90%,同时,有效加速含铜钢富铜相析出速度。这就为高效制备高品质奥氏体含铜抗菌不锈钢材料提供了一条新技术途径。

附图说明

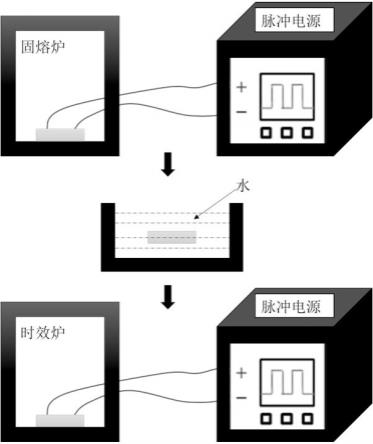

12.图1为本发明的电脉冲辅助处理过程示意图。

具体实施方式

13.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.由于含铜钢没有晶体结构的转变,只有原子扩散。较低的扩散速率和较高固溶温度使富铜相在奥氏体基体中相对稳定,并且较低的界面导致了富铜相在奥氏体基体中缓慢生长,时效时间需6小时以上才能达到理想的抗菌效果。因此,处理所需的时间较长。

15.为此,发明人考虑采用一种新的富铜相析出方法,以加快含铜钢中富铜相的析出速度。至此,发明人经过研究,发现利用脉冲电流的焦耳热效应,它能在很短的时间内产生电、热和应变的耦合场,使含铜不锈钢的硬度、导电性、抗菌性发生显著变化。通过改变电脉冲的电压、电流、通电时间等工艺参数,增加了再结晶程度,使基体的晶粒尺寸细化,脉冲电流还降低了cu原子的扩散活化能,并增强了扩散动力学,进而降低了空位形成能量,增加了空位浓度,加速了cu原子空位取代,加速富铜相的析出演变和长大,同时提高了含铜钢表面性能硬度和导电率,这样就能既可以满足含铜钢富铜相的析出,又能加快析出速度,为高效制备高品质奥氏体含铜抗菌不锈钢材料提供了一条新技术途径。

16.基于此,本发明的具体技术方案如下:一种电脉冲加速含铜钢富铜相析出速度的方法,包括以下步骤:s1.制备含铜不锈钢薄板;其中,含铜不锈钢薄板的厚度为0.8~1.5mm,尺寸为

100mm

×

230mm,且该含铜不锈钢薄板的组分为c≤0.01%,si≤1%, mn≤1.6%, p≤0.04%, s≤0.03%, cr:18-20%, ni:8-10%, cu: 3-4%, 其余为铁;s2.对含铜不锈钢薄板进行电脉冲辅助固溶处理,以细化基体的晶粒尺寸;所述电脉冲辅助固溶处理的参数为:电压为10~60v,频率为120~2000hz,脉冲宽度为5~10ms,电流为500~1200a,通电时间10~30s,固溶温度为900℃,固溶时间为30min;s3.电脉冲辅助固溶处理后,对含铜不锈钢薄板进行水淬火;s4.水淬火后,对含铜不锈钢薄板进行电脉冲辅助时效处理,以促进富铜相的析出演变和加速长大;所述电脉冲辅助时效处理的参数为:电压为10~60v,频率为120~2000hz,脉冲宽度为5~10ms,电流为300~900a,通电时间10~30s,时效温度为500℃,时效时间为1h;s5.待电脉冲辅助时效处理完毕后,对含铜不锈钢薄板中析出的铜含量进行分析。

17.在本技术方案中,可对电脉冲辅助固溶处理的参数、电脉冲时效处理的参数进行如下方式的设定。

18.如在电脉冲辅助固溶处理的参数中:选择电脉冲的频率为120~2000hz;脉冲宽度为5~10ms;通电时间10~30s;固溶温度为900℃,固溶时间为30min,电压可选择包括以下但不限于10v、15v、20v、25v、30v、35v、40v、45v、50v、55v、60v中的任意一者或任意两者之间的范围。电流可选择包括以下但不限于500a、600a、700a、800a、900a、1000a、1100a、1200a中的任意一者或任意两者之间的范围。

19.如在电脉冲辅助时效处理的参数中:选择电脉冲的频率为120~2000hz;脉冲宽度为5~10ms;通电时间10~30s;时效温度为500℃,时效时间为1h;电压可选择包括以下但不限于10v、15v、20v、25v、30v、35v、40v、45v、50v、55v、60v中的任意一者或任意两者之间的范围;电流可选择包括以下但不限于300a、400a、500a、600a、700a、800a、900a中的任意一者或任意两者之间的范围。

20.根据上面的技术方案及技术理论,将本发明的技术方案结合实施例进行说明。

21.表1本发明各实施例和对比例的电脉冲辅助固溶处理参数

表2本发明各实施例和对比例的电脉冲辅助时效处理参数 表3 本发明各实施例和对比例的含铜不锈钢的性能

由表3可知,无电脉冲辅助处理的对比例4与对含铜钢施加不同电脉冲工艺参数的其他实施例和对比例在硬度、导电率、抗菌率、铜的含量都有明显的区别,对含铜钢进行电脉冲辅助固溶处理和电脉冲辅助时效处理,通过改变电脉冲的电压、电流、通电时间等工艺参数,能够有效的提升含铜钢的硬度、导电率,保持大肠杆菌和金黄色葡萄球菌的抗菌率≥90%,铜的含量在3~4%。在无电脉冲辅助处理时,富铜相在含铜钢中的析出过程,所需的时效时间6小时以上才能达到理想的抗菌效果。在经过电脉冲辅助处理之后,使基体的晶粒尺寸细化,加速富铜的相析出,在更短的时间内到达理想的抗菌效果。同时提高了含铜钢的硬度和导电率,但是不合理的参数设置是无法获得本发明所述效果。

22.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。