一种五梁四柱油压机的药柱压制及退模装置

1.技术领域:本发明涉及弹药战斗部装药制备领域,尤其涉及一种五梁四柱油压机的药柱压制及退模装置。

2.

背景技术:

战斗部装药是指将炸药加工成具有一定形状、一定强度、一定密度的药柱,并将其压装到战斗部内。由于压装药柱密度大、威力大,所以国内药柱采用压装法较为广泛,压装法分为单向压药和双向压药,常用的压药设备为油压机,油压机主要分为单向压机和双向压机,对长径比大的药柱采用双向压药可减小药柱轴向密度差,增加药柱整体密度,提高威力。五梁四柱油压机进行药柱压制时,操作方便,效率高,便于实现药柱压制自动化,所以常用于药柱压制。

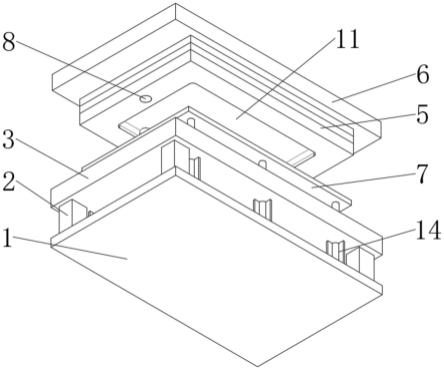

3.如图1所示,现有的五梁四柱油压机的压制及退模装置,存在以下不足之处:1.压制带收敛角的药柱时,小端在模体内的成型位置是固定的,因此需要对下滑块定位柱组件2高度进行多次调整(因下滑块移动定位柱与固定梁下平面之间有间隙,只能先粗略计算调整柱的高度),而且更换下滑块定位柱组件2中的调整柱1,需要进入压机地窖,存在一定的安全隐患;2.由于下滑块定位柱组件2和压退模件组件3之间距离较大,药柱压制时,固定梁4会有少量弹性形变,导致药柱小端a在模体5内的成型位置会略微变化,不同批次的药柱小端可能会略有不同(如固定梁4向下弯曲会导致药柱小端出现较小的直线段;固定梁4向上弯曲会导致药柱小端变粗,同时药柱高度变矮),对药柱性能造成一定影响;3.不能对药柱进行单向压制,否则容易损坏固定梁;4.固定梁4上的上、下滑块定位柱组件2、6影响模具的搬运等问题。

4.

技术实现要素:

本发明就是为克服现有技术中的不足,提供一种五梁四柱油压机的药柱压制及退模装置。

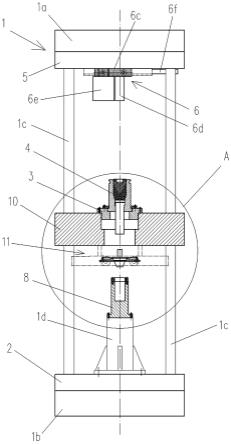

5.本技术提供以下技术方案:一种五梁四柱油压机的药柱压制及退模装置,它包括油压机主体,在油压机主体上设有药柱模体,在药柱模体内从下向上依次设有下冲、药柱和上冲,在油压机主体的上滑块上设有与药柱模体对应配合活动压退模件组件,其特征在于:在油压机主体的固定梁上设有与药柱模体配合连接的模座,在油压机主体的下滑块上设有下模底座,在下模底座上设有与下冲对应配合下模槽,在下模槽上连接有高度调节垫环,在固定梁上可活动的设置一个与下模槽对应配合的退药器组件。

6.在上述技术方案的基础上,还可以有以下进一步的技术方案:在所述的退药器组件包括在固定梁的底部连接有一对滑轨,在一对滑轨上架设有可移动的移动小车,在移动小车的车板上设有与下模槽对应配合的通孔,在移动小车的车板上设有一组翼片底座,在每个翼片底座均上铰接有支撑翼片,在支撑翼片一端端部设有搭接台,设置一个与搭接台形成搭接对应配合的退药器,在退药器顶部设有与上冲对应分

布的顶杆,在退药器底部延伸出与下模槽对应分布的锥形台。

7.所述的退模件组件包括,在上滑块上设有一对第二滑轨,在第二滑轨(6a)上通过滑轮连接有滑块,在滑块上设有与要租对应配合的药柱模体中心孔对应配合的压模板,在滑块上还设有一对与药柱模体上端面对应配合的退模板,在上滑块上设有与滑块连接配合的伸缩气缸。

8.所述的通孔的直径大于下模底座的直径。

9.发明优点:本发明结构简单,使用方便,减少了模具垫块的调整次数,压制药柱时压制行程调整方便,药柱成型一致性更好;该装置也可以单向压制药柱,拓宽了药柱的压制范围。特别是采用双向压制,避免了对损坏固定梁,去除了现有技术中上、下滑块定位柱组件,使得搬运药柱模体和形成后的药柱更加方便。

10.附图说明:图1是现有技术中五梁四柱油压机压制药柱时的结构示意图;图2是本发明的结构示意图;图3是本发明压制药柱前的示意图;图4是本发明压制药柱结束时的示意图;图5是本发明退模准准备时的示意图;图6是本发明退模结束后的示意图;图7是图2中的a向放大图;图8是图6中的b向放大图;图9是本发明中压退模件组件的结构示意图;图10是图5中移动小车的车板和退药器的结构示意图。

11.具体实施方式:为方便视图在图3-6中没有显示退药器组件11中的滑轨11a和移动小车11b的车轮以及拉动移动小车的伸缩气缸。

12.如图2-10所示,一种五梁四柱油压机的药柱压制及退模装置,它包括油压机主体1,它包括依次分布的上梁1a、和固定梁10和下梁1b,固定梁10固定连接在一组立柱1c的中部。

13.在固定梁10与上梁1a之间的立柱1c上穿设有上滑块5,在下梁1b和固定梁10之间的立柱1c上穿设有下滑块2。在上梁1a和下梁1b均安装有分别与上滑块5和下滑块2连接的上、下油压机(未中未显示),从而带动上滑块5和下滑块2沿立柱1c上、下移动。

14.在固定梁10的沉头状的安装孔10a上连接有模座3,在模座3上通过压板3a固定连接有药柱模体4,在模座3上设有与安装孔10a和药柱模体4的内模腔连通的中心孔3b。

15.在药柱模体4的内模腔内从下向上依次放置有下冲4c、药柱4b和上冲4a,所述的下冲4c的冲杆下端伸入到安装孔10a内。在下滑块2上连接有下模底座1d,在下模底座1d上连接有下模槽8,所述的下模槽8、下冲4c、安装孔10a、中心孔3b、药柱模体4以及上冲4a为同轴分布。

16.在下滑块2上连接有下模底座1d,在下模底座1d上连接有下模槽8,下模槽8与下冲4c的冲杆同轴分布。在下滑块2上升时下冲4c的冲杆插入到下模槽8,下冲4c在下模槽8顶推

下向上冲压药柱4b。在下模槽8的槽口上连接有高度调节垫环9。在加工不同型号的产品时,通过在下模槽8的槽口上连接不同高度的高度调节垫环9,从而来起到压制药柱时控制药柱的成型位置。

17.在上滑块5上连接有与药柱模体4对应配合活动压退模件组件6。所述的退模件组件6包括由槽钢制成的第二滑轨6a,第二滑轨6a为水平分布。在第二滑轨6a上设有由滑块6c和一组滑轮6b组成的移动件,在上滑块5上连接有与该移动件连接配合的气缸6f,通过气缸的输出杆伸缩,带动移动件沿第二滑轨6a移动。在滑块6c的下表面上连接有与药柱模体4中心孔对应配合的压模板6d。在压模板6d一侧的滑块6c下表面上连接有一对退模板6e,退模板6e的下端面分别与上冲4a两侧的药柱模体4端面对应。

18.在固定梁10的下表面上设有与下模槽8对应配合的退药器组件11。在所述的退药器组件11包括固定梁10的下表面上连接有两对吊杆11h,在每对吊杆11h下端连接有一条滑轨11a,两条滑轨11a平行分布。在两条滑轨11a上架设有可移动的移动小车11b,在移动小车11b的车板上设有与下模槽8对应配合的通孔11c,通孔11c的直径大于下模底座1d上端部的直径,以便下模底座1d的上端部可以穿入通孔11c。

19.在通孔11c圆周外侧的车板上均布有四个翼片底座11d,在每个翼片底座11d上均铰接有支撑翼片1e,支撑翼片1e的一端端部设有弧形的搭接台1f。设置一个退药器1g,在退药器1g顶部设有与上冲4a对应分布的顶杆1h,在退药器1g底部向下延伸出与下模槽8对应分布的锥形台1t,在顶杆1h下方的退药器1g外缘面上外延伸出一圈与搭接台1f搭接的环台1k。所述的退药器1g、顶杆1h、锥形台1t、环台1k为一体加工制成。

20.在固定梁10的下表面上连接有伸缩气缸(图中未显示),伸缩气缸的输出杆的端部与移动小车11b的车板连接,通过伸缩气缸的输出杆伸缩,带动移动小车11b沿滑轨11a。所述伸缩气缸的输出杆与下模底座1d形成相互让位。

21.工作过程:药柱压制前:首先依次将下冲4c、待压制的药柱4b和上冲4a放入到药柱模体4的内模腔内,而后启动气缸将压退模件组件6中拉动到压药位置,这时压模板6d下端与上冲4a相对应。

22.药柱压制时:启动油压机,带动上滑块5下压,下滑块2上顶,这时压模板6d向下压上冲4a,下模槽8向上顶下冲4c,从上下两个方向挤压药柱4b,使得药柱4b在药柱模体4的内模腔里被挤压成形,达到设定的保压时间后,上滑块上行使得退模件组件6中的压模板6d与上冲4a脱离少许距离,同时下滑块2复位。

23.退模准备:启动气缸使得压模板6d离开上冲的正上端,使退模板6e的下端面移动到上冲4a两侧的药柱模体4端面上方。与此同时,伸缩气缸启动将移动小车11b拉动到位,使得通孔11c与中心孔3b同轴。

24.退模时:启动油压机,使得退模板6e先压住药柱模体4上端面,而后下模槽8再从下向上顶推退药器1g,通过退药器1g的顶杆1h顶推下冲4c的冲杆将成形后的药柱4b顶出药柱模体4。这时支撑翼片1e的一端在下模底座1d的上端部作用下向上翻起并搭在下模底座1d的上端部的外壁上。

25.退模结束后:上滑块5向上复位,然后移走上冲,取出药柱。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。