1.本技术涉及航空发动机叶片加工的领域,尤其是涉及一种航空发动机涡轮叶片叶冠锯齿面的加工装置和方法。

背景技术:

2.航空发动机是飞机的“心脏”,涡轮叶片是航空发动机的关键零部件。航空发动机涡轮叶片主要采用镍基高温合金材料。镍基高温合金材料机械加工性极差。涡轮叶片叶冠锯齿面为空间二面角结构,精度要求高,且为细长薄壁叶片悬臂加工,加工难度极大。传统的加工方法为浇注低熔点合金方箱加工叶冠盆背径向锯齿面。

3.叶冠盆背径向面为带二面角的锯齿面。传统的浇注低熔点合金方箱加工,需要分别进行磨削盆背锯齿高面后再分别铣削锯齿低面及锯齿a面,需要安排四道工序,四套测具,四套加工装置。设计图要求的尺寸都是转换到方箱上进行测量,存在一定的基准准换误差。传统的加工方案,加工效率较低,加工精度较低,成本高。

技术实现要素:

4.有鉴于此,本技术提供一种航空发动机涡轮叶片叶冠锯齿面的加工装置和方法,解决了现有技术中的问题,提高叶冠加工精度和效率。

5.一方面,本技术提供的一种航空发动机涡轮叶片叶冠锯齿面的加工装置采用如下的技术方案:

6.一种航空发动机涡轮叶片叶冠锯齿面的加工装置,包括:

7.基座,用于与加工设备连接;

8.榫头定位座,包括角度板和夹持组件,所述角度板固定在基座上,所述夹持组件安装在角度板的上表面上,所述夹持组件用于夹紧所述叶片的榫头,所述角度板表面沿叶片榫头进排方向设置倾角,以使所述叶冠的进气边端面和排气边端面为竖直方向;

9.叶冠锯齿面定位座,安装在所述基座上,所述叶冠锯齿面定位座包括与叶片叶冠锯齿面相配合的第二锯齿型面和第三锯齿型面,所述第二锯齿型面用于对所述叶冠背径向锯齿a面进行定位,所述第三锯齿型面用于对所述叶冠背径向锯齿高面进行定位;

10.叶冠端面定位组件,包括第一支座和第二支座,分别位于叶冠锯齿面定位座两侧,所述第一支座和第二支座上均设有活动压块,第一支座和第二支座上的所述活动压块相互靠近,两所述活动压块分别夹紧叶冠的进气边端面和排气边端面;

11.叶片尾部定位组件,用于对叶片尾部截面叶背型面和叶片尾部截面叶盆型面进行定位。

12.可选的,所述夹持组件包括夹持座和压紧板,所述夹持座安装在角度板上,所述夹持座的上表面与角度板在叶片榫头进排方向设置同样的倾角,所述夹持座的上表面在靠近所述叶冠锯齿面定位座的一侧设有向下倾斜的支撑斜面,所述支撑斜面靠近所述叶冠锯齿面定位座的一侧设有齿牙,所述齿牙用于对所述叶片的榫齿的第二齿槽进行定位,所述夹

持座上部在远离所述叶冠锯齿面定位座的一侧设有台阶定位面,所述压紧板的一端支撑在台阶定位面上,所述压紧板的另一端设有朝向基座凸出的凸起,所述凸起朝向基座的面与叶片榫头盆径向面匹配,所述压紧板被压紧在所述台阶定位面和叶片榫头盆径向面上,对叶片榫头盆径向面进行压紧。

13.可选的,所述夹持组件还包括螺柱、螺母和第一弹簧,所述夹持座上表面中部设有凹孔,所述螺柱穿过所述压紧板后与所述凹孔底部固定连接,所述第一弹簧套设于螺柱外周,所述第一弹簧一端抵接凹孔底壁一端抵接压紧板,所述螺母在压紧板背对夹持座的一侧与螺柱螺纹连接。

14.可选的,所述压紧板上设有供螺柱穿过的腰型孔,所述腰型孔沿叶片长度方向设置。

15.可选的,所述叶冠锯齿面定位座还包括对应所述叶冠背径向锯齿低面的第一锯齿型面,所述叶冠锯齿定位座内设有垂直于第一锯齿型面且贯穿第一锯齿型面的活动孔,所述活动孔内设有第二弹簧和凸出第一锯齿型面的活动顶杆,所述叶冠锯齿面定位座上设有穿入活动孔并抵接活动顶杆的滚花螺钉。

16.可选的,所述第一支座和第二支座上均设有压紧螺钉,所述压紧螺钉穿过分别穿过所述第一支座和第二支座,所述第一支座和第二支座上的压紧螺钉相互靠近的端部固定连接活动压块。

17.可选的,所述第一支座和第二支座的底部通过螺栓固定在基座上,所述第一支座和第二支座的底部供固定螺栓穿过的弧形槽。

18.可选的,所述叶片尾部定位组件包括叶背型面定位件和叶盆型面定位件,所述叶背型面定位件包括叶背定位座、旋转顶块和型面顶块,所述叶盆型面定位件包括叶盆定位座、旋转压块和型面压块,所述叶背定位座和叶盆定位座关于叶片相对设置,所述叶背定位座和叶盆定位座固定在基座上;

19.所述叶背定位座上表面设有第一凹槽,所述旋转顶块包括控制杆和顶杆,所述控制置于第一凹槽中,所述控制杆一端伸出第一凹槽远离叶盆定位座的一侧,所述顶杆连接控制杆靠近叶盆定位座的一端,所述顶杆从控制杆上向远离基座一侧沿伸至叶背侧,所述控制杆靠近顶杆的一端通过销轴与第一凹槽内壁转动连接,所述叶背定位座上设有穿过第一凹槽侧壁与控制杆抵紧的第一螺栓,所述顶杆远离控制杆的一端设有第二凹槽,所述型面顶块部分位于第二凹槽中,所述型面顶块通过销轴与第二凹槽内壁转动连接,所述顶杆上设有穿过第二凹槽侧壁与所述型面顶块抵紧的第二螺栓,所述型面顶块设有与尾部截面叶背型面匹配的弧形面;

20.所述叶盆定位座上表面设有第三凹槽,所述旋转压块包括连杆、调节杆和压杆,所述连杆一端位于第三凹槽中,另一端向背对叶背定位座的一侧沿伸,所述连杆通过销轴与第三凹槽转动连接,所述调节杆与连杆远离叶背定位座的一端连接,并向基座一侧沿伸,所述调节杆远离连接的一端设有第三螺栓,所述第三螺栓穿过连接抵接叶盆定位座,所述压杆与连杆靠近叶背定位座的一端连接,并向远离基座的一侧沿伸至叶盆侧,所述型面顶块通过销轴与压杆远离连杆的一端连接,所述型面顶块上设有与尾部截面叶盆型面匹配的弧形面。

21.可选的,所述基座的底面设置为与叶片叶冠径向角度一致的角度度面。

22.另一方面,本技术提供的一种航空发动机涡轮叶片叶冠锯齿面的加工方法采用如下的技术方案:

23.一种航空发动机涡轮叶片叶冠锯齿面的加工方法,包括:

24.步骤1、将用于加工叶冠盆径向锯齿面的金刚石滚轮装入数控磨床滚轮轴;

25.步骤2、将用于加工叶冠盆径向锯齿面的砂轮装入数控磨床主轴;

26.步骤3、将上述的加工装置安装于数控磨床工作台面上,找正加工装置,并固定加工装置在工作台上面的位置;

27.步骤4、将叶片装入加工装置中;

28.步骤5、调取叶片叶冠盆径向锯齿面数控磨削修行程序,用金刚石滚轮修磨砂轮形状;

29.步骤6、调取叶片叶冠盆径向锯齿面数控磨削加工程序,用砂轮加工叶片叶冠盆径向锯齿面。

30.综上所述,本技术包括以下有益技术效果:

31.本技术对榫头、叶冠和尾部截面进行定位,提高了涡轮叶片叶冠锯齿面的加工稳定性,实现了叶冠盆背径向锯齿面分别一次成形加工,提高加工精度;

32.本技术基座底端设计为与叶片叶冠径向角度一致的角度度面,用于抵消叶冠径向锯齿面与叶冠轴线平面夹角,使叶冠径向面加工时,不受度面影响,提高加工精度;

33.本技术角度板上端设计有面,与底座装配后,用于抵消叶片叶冠轴线平面与榫头对称平面夹角,使加工时,叶冠进排气边端面处于铅垂位置。

附图说明

34.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

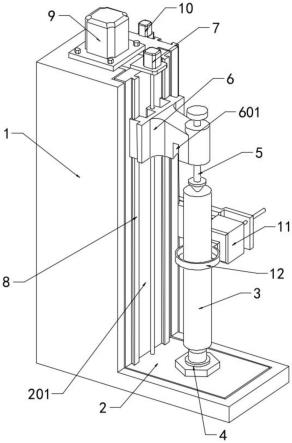

35.图1为本技术加工装置的整体结构示意图;

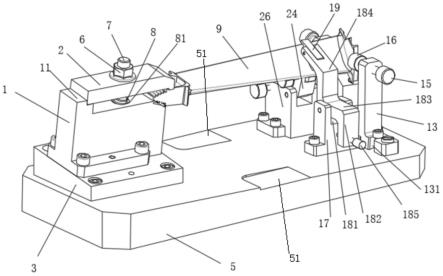

36.图2为本技术加工装置另一视角的结构示意图;

37.图3为本技术压紧板的安装结构示意图;

38.图4为本技术活动杆的安装结构示意图;

39.图5为本技术叶片尾部定位组件的结构示意图;

40.图6为本技术叶冠锯齿面定位座的结构示意图;

41.图7为图2中a部分的放大示意图。

42.附图标记说明:1、夹持座;2、压紧板;3、角度板;4、定位球销;5、基座;51、台阶面;6、螺母;7、螺柱;8、第一弹簧;9、叶片;81、凹孔;101、齿牙;11、台阶定位面;23、叶冠锯齿面定位座;2301、第一锯齿型面;30、活动杆;32、第二弹簧;21、滚花螺钉;2302、第二锯齿型面;2303、第三锯齿型面;13、第一支座;14、第二支座;16、活动压块;15、压紧螺钉;131、弧形槽;26、叶背定位座;24、旋转顶块;241、第一凹槽;242、第二凹槽;25、第一螺栓;29、第二螺栓;243、控制杆;244、顶杆;28、型面顶块;17、叶盆定位座;18、旋转压块;181、第三凹槽;185、第三螺栓;182、调节杆;183、连杆;184、压杆;19、型面压块。

具体实施方式

43.下面结合附图对本技术实施例进行详细描述。

44.以下通过特定的具体实例说明本技术的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本技术的其他优点与功效。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。本技术还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

45.要说明的是,下文描述在所附权利要求书的范围内的实施例的各种方面。应显而易见,本文中所描述的方面可体现于广泛多种形式中,且本文中所描述的任何特定结构及/或功能仅为说明性的。基于本技术,所属领域的技术人员应了解,本文中所描述的一个方面可与任何其它方面独立地实施,且可以各种方式组合这些方面中的两者或两者以上。举例来说,可使用本文中所阐述的任何数目个方面来实施设备及/或实践方法。另外,可使用除了本文中所阐述的方面中的一或多者之外的其它结构及/或功能性实施此设备及/或实践此方法。

46.还需要说明的是,以下实施例中所提供的图示仅以示意方式说明本技术的基本构想,图式中仅显示与本技术中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

47.另外,在以下描述中,提供具体细节是为了便于透彻理解实例。然而,所属领域的技术人员将理解,可在没有这些特定细节的情况下实践所述方面。

48.本技术实施例提供一种航空发动机涡轮叶片叶冠锯齿面的加工装置。

49.如图1-图2所示,一种航空发动机涡轮叶片叶冠锯齿面的加工装置,包括:

50.基座5,用于与加工设备连接。基座5上端的中间两侧分别设计有与基座底面相同度数的台阶面51,用于工艺装置与数控磨床工作台的固定压紧。

51.榫头定位座,包括角度板3和夹持组件,所述角度板3固定在基座5上,所述夹持组件安装在角度板3的上表面,所述夹持组件用于夹紧所述叶片9的榫头,所述角度板3上表面沿叶片9榫头进排方向设置倾角,以使所述叶冠的进气边端面和排气边端面为竖直方向。本技术实施例中,角度板3沿叶片9榫头进排方向角度设计为8

°

,用于抵消叶片9叶冠轴线平面与榫头对称平面夹角8

°

,使加工时叶冠进气边端面和叶冠排气边端面处于铅垂位置,角度板3上端同时设计有圆柱台阶孔、通孔、螺纹孔,分别用于与基座5和夹持组件的定位和固定。

52.如图4和图6所示,叶冠锯齿面定位座23,安装在所述基座5上,所述叶冠锯齿面定位座包括与叶冠锯齿面相配合的第二锯齿型面2302和第三锯齿型面2303,所述第二锯齿型面2302用于对所述叶冠背径向锯齿a面进行定位,所述第三锯齿型面2303用于对所述叶冠背径向锯齿高面进行定位。

53.如图6所示,叶冠端面定位组件,包括第一支座13和第二支座14,分别位于叶冠锯齿面定位座两侧,所述第一支座13和第二支座14上均设有活动压块16,第一支座13和第二

支座14上的所述活动压块16相互靠近,两所述活动压块16分别夹紧叶冠的进气边端面和排气边端面。

54.如图5所示,叶片9尾部定位组件,用于对叶片9尾部截面叶背型面和叶片9尾部截面叶盆型面进行定位。实现对叶片9尾部截面的定位支撑。增加了叶片9叶冠锯齿面悬臂加工的刚性和稳定性。

55.如图2和图7所示,所述夹持组件包括夹持座1和压紧板2,所述夹持座1安装在角度板3上,所述夹持座1的上表面与角度板3在叶片9榫头进排方向设置同样的倾角,所述夹持座1的上表面在靠近所述叶冠锯齿面定位座23的一侧设有向下倾斜的支撑斜面,所述支撑斜面靠近所述叶冠锯齿面定位座23的一侧设有齿牙101,所述齿牙101用于对所述叶片9的榫齿的第二齿槽进行定位(第二齿槽指的是榫头从叶冠至榫头方向的第二个齿槽),与叶冠锯齿面定位座23配合,实现对叶片9榫齿和叶冠径向面一侧的可靠定位。

56.所述夹持座1上部在远离所述叶冠锯齿面定位座23的一侧设有台阶定位面11,台阶定位面11作为压紧板2的支承面,所述压紧板2的一端支撑在台阶定位面11上,所述压紧板2的另一端设有朝向基座5凸出的凸起,所述凸起朝向基座5的面与叶片9榫头盆径向面匹配,所述压紧板2被压紧在所述台阶定位面11和叶片9榫头盆径向面上,对叶片9榫头盆径向面进行压紧。

57.如图3所示,所述夹持组件还包括螺柱7、螺母6和第一弹簧8,所述夹持座1上表面中部设有凹孔81,所述螺柱7穿过所述压紧板2后与所述凹孔81底部固定连接,所述第一弹簧8套设于螺柱7外周,所述第一弹簧8一端抵接凹孔81底壁一端抵接压紧板2,所述螺母6在压紧板2背对夹持座1的一侧与螺柱7螺纹连接。拧紧螺母6使压紧板2被压紧在所述台阶定位面11和叶片9榫头盆径向面上,对叶片9榫头盆径向面进行压紧,实现对榫头盆径向面的可靠压紧。

58.所述压紧板2上设有供螺柱7穿过的腰型孔,所述腰型孔沿叶片9长度方向设置,可根据加工实际情况调节压紧的位置。

59.如图4和图6所示,所述叶冠锯齿面定位座23还包括对应所述叶冠背径向锯齿低面的第一锯齿型面2301,所述叶冠锯齿定位座内设有垂直于第一锯齿型面2301且贯穿第一锯齿型面2301的活动孔,所述活动孔内设有第二弹簧32和凸出第一锯齿型面2301的活动顶杆244,所述叶冠锯齿面定位座23上设有穿入活动孔并抵接活动顶杆244的滚花螺钉21。调节好活动顶杆244后,拧紧滚花螺钉21,固定活动杆30。

60.叶冠锯齿面定位座23背对榫头定位座的一端设计有定位球销4,用于对工艺装置中装配相关尺寸的检测。

61.如图1和图2所示,所述第一支座13和第二支座14上均设有压紧螺钉15,所述压紧螺钉15穿过分别穿过所述第一支座13和第二支座14,所述第一支座13和第二支座14上的压紧螺钉15相互靠近的端部固定连接活动压块16。

62.所述第一支座13和第二支座14的底部通过螺栓固定在基座5上,所述第一支座13和第二支座14的底部供固定螺栓穿过的弧形槽131。用于根据零件加工实际情况,调节叶冠进排气边端面的压紧位置。

63.如图1、图2和图5所示,所述叶片9尾部定位组件包括叶背型面定位件和叶盆型面定位件,所述叶背型面定位件包括叶背定位座26、旋转顶块24和型面顶块28,所述叶盆型面

定位件包括叶盆定位座17、旋转压块18和型面压块19,所述叶背定位座26和叶盆定位座17关于叶片9相对设置,所述叶背定位座26和叶盆定位座17固定在基座5上。

64.所述叶背定位座26上表面设有第一凹槽241,所述旋转顶块24包括控制杆243和顶杆244,所述控制杆243置于第一凹槽241中,控制杆243与第一凹槽241的槽底保持间隔,保证控制杆243的活动性,所述控制杆243一端伸出第一凹槽241远离叶盆定位座17的一侧,所述顶杆244连接控制杆243靠近叶盆定位座17的一端,所述顶杆244从控制杆243上向远离基座5一侧沿伸至叶背侧,所述控制杆243靠近顶杆244的一端通过销轴与第一凹槽241内壁转动连接,所述叶背定位座26上设有穿过第一凹槽241侧壁与控制杆243抵紧的第一螺栓25,第一螺栓25与叶背定位座26螺纹连接,所述顶杆244远离控制杆243的一端设有第二凹槽242,所述型面顶块28部分位于第二凹槽242中,所述型面顶块28通过销轴与第二凹槽242内壁转动连接,所述顶杆244上设有穿过第二凹槽242侧壁与所述型面顶块28抵紧的第二螺栓29,第二螺栓29与顶杆244螺纹连接,所述型面顶块28设有与尾部截面叶背型面匹配的弧形面。

65.所述叶盆定位座17上表面设有第三凹槽181,所述旋转压块18包括连杆183、调节杆182和压杆184,所述连杆183一端位于第三凹槽181中,另一端向背对叶背定位座26的一侧沿伸,所述连杆183通过销轴与第三凹槽181转动连接,所述调节杆182与连杆183远离叶背定位座26的一端连接,并向基座5一侧沿伸,所述调节杆182远离连接的一端设有第三螺栓185,所述第三螺栓185穿过连接抵接叶盆定位座17,所述压杆184与连杆183靠近叶背定位座26的一端连接,并向远离基座5的一侧沿伸至叶盆侧,所述型面顶块28通过销轴与压杆184远离连杆183的一端连接,所述型面顶块28上设有与尾部截面叶盆型面匹配的弧形面,型面顶块28设有与叶盆顶边卡接的限位槽,限位槽与型面顶块28的弧形面连贯。

66.通过调节控制杆243和调节杆182,扩大型面顶块28和型面压块19的间距,使叶片9可以正常被榫头定位座和叶冠锯齿面定位座23定位,调节控制杆243,控制顶杆244带动型面压块19靠近叶背,拧紧第一螺栓25,通过转动型面顶块28使型面顶块28尽可能的完全贴合叶背型面,然后拧紧第二螺栓29固定型面顶块28的角度和位置。转动第三螺栓185调节压杆184带动型面压块19贴合叶盆型面。

67.所述基座5的底面设置为叶片9叶冠径向角度一致的角度度面。本技术实施例中,基座5底端设计为与叶片9叶冠径向角度一致的2.15

°

度面,用于抵消叶冠径向锯齿面与叶冠轴线平面夹角2.15

°

,使叶冠径向面加工时,不受度面影响,提高加工精度。

68.本技术的加工艺装置,由于消除了叶片9叶冠径向锯齿面与叶冠轴线平面夹角2.15

°

,叶片9叶冠轴线平面与榫头对称平面夹角8

°

,将空间二面角转化为同一平面加工,实现了叶冠径向锯齿面一次成型加工。由于加工装置设计消除了前述两个角度,盆背径向锯齿面轮廓相同,可用同一个金刚石滚轮修磨砂轮,用修磨后的砂轮分别加工叶冠盆背径向锯齿面。

69.本技术还公开了一种航空发动机涡轮叶片叶冠锯齿面的加工方法。

70.一种航空发动机涡轮叶片叶冠锯齿面的加工方法,包括:

71.步骤1、将用于加工叶冠盆径向锯齿面的金刚石滚轮装入数控磨床滚轮轴。

72.步骤2、将用于加工叶冠盆径向锯齿面的砂轮装入数控磨床主轴。

73.步骤3、将上述权利要求1-9中任一的所述加工装置安装于数控磨床工作台面上,

找正加工装置,并固定加工装置在工作台上面的位置;

74.步骤4、将叶片装入加工装置中。

75.步骤5、调取叶片叶冠盆径向锯齿面数控磨削修行程序,用金刚石滚轮修磨砂轮形状。

76.步骤6、调取叶片叶冠盆径向锯齿面数控磨削加工程序,用砂轮加工叶片叶冠盆径向锯齿面。

77.在一个实施例中,一种航空发动机涡轮叶片叶冠锯齿面的加工方法,包括

78.步骤1、将用于加工叶冠盆径向锯齿面的金刚石滚轮装入数控磨床滚轮轴。

79.步骤2、将用于加工叶冠盆径向锯齿面的砂轮装入数控磨床主轴。

80.步骤3、将用于加工涡轮叶片叶冠盆径向锯齿面的加工装置置于数控磨床工作台面上,找正加工装置,保证加工装置在x、y方向与机床主轴的垂直度≤0.02(用百分表检查),并固定加工装置在工作台上面的位置。

81.步骤4、将叶片装入加工装置中,确保加工装置各定位面与叶片定位面间隙≤0.02(用塞尺检查)。

82.步骤5、调取叶片叶冠盆径向锯齿面数控磨削修行程序,用金刚石滚轮修磨砂轮形状。

83.步骤6、调取叶片叶冠盆径向锯齿面数控磨削加工程序,用砂轮加工叶片叶冠盆径向锯齿面。

84.步骤7、加工中查看冷却液冲刷位置、冷却喷嘴位置及角度,确保冷却液集中冲刷到砂轮最低点即叶冠锯齿面加工处,保证充分冷却。

85.步骤8、加工后,取下叶片,用风枪吹干。

86.步骤9、用叶片叶冠盆径向锯齿面专用测具检测锯齿面尺寸。

87.步骤10、记录叶片加工尺寸等质量档案。

88.步骤11、将叶片轻放入清洁的零件箱中。

89.步骤12、按上述步骤4~11,进行下一个叶片叶冠锯齿面的加工。

90.本技术的加工方法,单件平均加工时间为10分钟,较传统加工方法(单件平均加工时间为20分钟)减少10分钟,提高加工效率50%。

91.本技术的加工方法,能广泛应用于各类叶片的加工,适用于小批量、单批量、大批量生产。

92.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。