1.本实用新型属于空压机技术领域,更具体地说,是涉及一种转子轴系结构、转子组件及空压机。

背景技术:

2.空气压缩机简称空压机,空压机用于燃料电池系统,对清洁空气进行压缩,将压缩后的清洁空气提供至燃料电池组,以提高燃料电池系统的操作效率。

3.转子为空压机的核心部件,转子位于压缩机和涡轮机中间的位置,通过在转子上安装带磁体以配合定子实现自转。在现有技术中,转子自身结构及其安装带磁体的结构往往不尽合理,会直接关系到整个空压机的工作效率。

技术实现要素:

4.本实用新型的目的在于提供一种转子轴系结构,提高了转子自身结构及其安装带磁体的结构的合理性,保证了空压机的工作效率。

5.为实现上述目的,本实用新型采用的技术方案是:提供一种转子轴系结构,包括径向轴、推力轴、护套和转子磁钢,所述转子磁钢设于所述护套的内部,所述径向轴和所述推力轴相对设置;

6.所述径向轴自外向内依次设置有第一轴段、第二轴段、第三轴段和第四轴段,所述第一轴段、所述第二轴段、所述第三轴段和所述第四轴段的外径依次递减;

7.所述推力轴自外向内依次设置有第五轴段、第六轴段、第七轴段和第八轴段,所述第五轴段、所述第六轴段、所述第七轴段和所述第八轴段的外径依次递减;

8.所述第一轴段和所述第五轴段分别穿入所述护套的两端口固定设置,且分别压紧在所述转子磁钢的两端,所述第四轴段和所述第八轴段均为螺纹段。

9.在一种可能的实现方式中,所述径向轴的内部设有第一减重腔室,所述第一减重腔室沿所述径向轴的轴向设置,其一端位于所述第一轴段的端面上;所述推力轴的内部设有第二减重腔室,所述第二减重腔室沿所述推力轴的轴向设置,其一端位于所述第五轴段的端面上。

10.在一种可能的实现方式中,所述第一轴段和所述第二轴段之间形成第一阶梯台,所述第五轴段和所述第六轴段之间形成第二阶梯台,所述第一阶梯台和所述第二阶梯台与所述护套的两个端口平齐。

11.在一种可能的实现方式中,所述第三轴段和所述第四轴段之间设有第一倾斜面,所述第七轴段和所述第八轴段之间设有第二倾斜面。

12.在一种可能的实现方式中,所述径向轴、所述推力轴以及所述护套的材质均为镍基高温合金,所述转子磁钢的材质为稀土钴永磁合金。

13.本实用新型提供的转子轴系结构的有益效果在于:与现有技术相比,径向轴包括外径依次递减的第一轴段、第二轴段、第三轴段和第四轴段。推力轴包括外径依次递减的第

五轴段、第六轴段、第七轴段和第八轴段。其中,转子磁钢安装护套的内部,径向轴的第一轴段和推力轴的第五轴段相对设置,且分别自护套的两个端口穿入其内部,分别压紧在转子磁钢的两端,第一轴段和第五轴段分别固定在护套的两个端口,从而使转子磁钢在护套内安装稳定。径向轴的第二轴段、第三轴段和第四轴段,推力轴的第六轴段、第七轴段和第八轴段,以及相邻轴段之间形成的阶梯台面,能够为配合结构件提供安装面和定位面。此外,远离护套的第七轴段和第八轴段分别为螺纹段,用于安装定位动力结构件。本实用新型提供的转子轴系结构,具备更为合理的结构,能够保证转子磁钢的稳定安装,确保空压机具备较高的工作效率。

14.本实用新型还提供了一种转子组件,包括上述的转子轴系结构,所述第三轴段自内向外依次套装有压端密封件和压端叶轮,所述第七轴段自内向外依次套装有涡端密封件和涡端叶轮,所述第三轴段或第七轴段上套设有止推盘,所述止推盘压装于所述压端密封件或所述涡端密封件的内侧,所述第四轴段和所述第八轴段的外端均设有锁紧螺母。

15.本实用新型提供的转子组件的有益效果在于:与现有技术相比,压端密封件和压端叶轮自内向外依次安装在第三轴段上,涡端密封件和涡端叶轮自内向外依次安装在第七轴段上,第四轴段和第八轴段的外端均设有锁紧螺母,从而分别将压端叶轮和压端密封件依次压紧,以及将涡端叶轮和涡端密封件依次压紧。其中,转子轴系结构上还安装有止推盘,止推盘可安装在第三轴段或第七轴段,并压装于压端密封件或涡端密封件的内侧。

16.当止推盘安装在第三轴段上时,由于转子的轴向力方向为从涡端叶轮指向压端叶轮处,所以正常运转时,止推轴承贴紧止推轴承座,且轴向伸长量自止推盘处开始计算,由于此结构压端叶轮距离止推盘较近,所以自止推盘到压端叶轮处的轴段热伸长量较小可忽略不计,所以压端叶轮与蜗壳设计间隙约等于主机正常运转时间隙,这样可保证压端叶轮与压端蜗壳间隙,可保证空压机压缩机的压缩效率。

17.当止推盘安装在第七轴段上时,由于压端叶轮质量大于涡端叶轮质量,止推轴承及止推盘放于涡端叶轮处,平衡了叶轮重量使整机振动减小,且涡端侧温度相对较低,利于止推轴承散热,增加了止推轴承使用寿命。

18.本实用新型还提供了一种空压机,包括所述的转子组件。

19.本实用新型提供的空压机的有益效果在于:与现有技术相比,本实用新型提供的空压机主要包含压缩机端、涡轮机端及上述的转子组件,压缩机及涡轮机同轴。具有一定压力的燃料电池尾气进入涡轮机端推动涡轮转动,带动空压机轴转动,进而带动压端叶轮转动压缩空气。充分利用了燃料电池系统尾气能量,提高了系统效率。

20.本实用新型提供的空压机还包括电机,电机输出轴与压缩机及涡轮机同轴,电机转动带动压缩机叶轮旋转进而压缩空气,涡轮机进气口与燃料电池尾气相连,燃料电池尾气推动涡轮机叶轮转动,辅助推动电机轴旋转,降低电机能耗,进而提升空压机效率。

附图说明

21.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

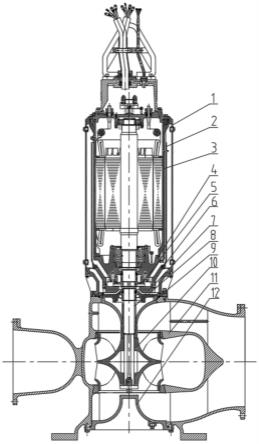

22.图1为本实用新型实施例提供的转子轴系结构的剖视结构图;

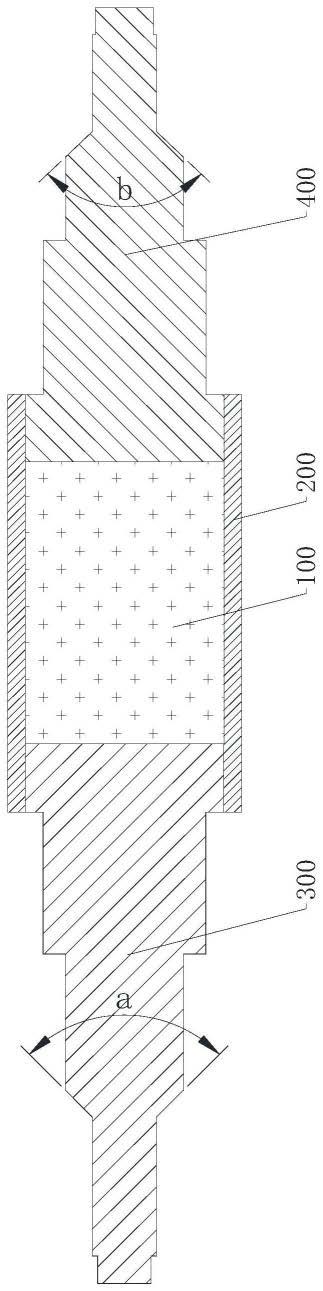

23.图2为本实用新型另一种实施例提供的转子轴系结构的剖视结构图;

24.图3为本实用新型实施例提供的止推盘安装在压端的结构示意图;

25.图4为本实用新型实施例提供的止推盘安装在涡端的结构示意图。

26.附图标记说明:

27.100、转子磁钢;110、定位块;200、护套;300、径向轴;310、第一轴段;320、第二轴段;330、第三轴段;340、第四轴段;350、第一减重腔室;360、第一阶梯台;370、第三阶梯台;380、第一倾斜面;400、推力轴;410、第五轴段;420、第六轴段;430、第七轴段;440、第八轴段;450、第二减重腔室;460、第二阶梯台;470、第四阶梯台;480、第二倾斜面;500、压端密封件;600、压端叶轮;700、涡端密封件;800、涡端叶轮;900、止推盘;1000、锁紧螺母。

具体实施方式

28.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

29.请参阅图1及图2,现对本实用新型提供的转子轴系结构进行说明。转子轴系结构,包括径向轴300、推力轴400、护套200和转子磁钢100,转子磁钢100设于护套200的内部,径向轴300和推力轴400相对设置;径向轴300自外向内依次设置有第一轴段310、第二轴段320、第三轴段330和第四轴段340,第一轴段310、第二轴段320、第三轴段330和第四轴段340的外径依次递减;推力轴400自外向内依次设置有第五轴段410、第六轴段420、第七轴段430和第八轴段440,第五轴段410、第六轴段420、第七轴段430和第八轴段440的外径依次递减;第一轴段310和第五轴段410分别穿入护套200的两端口固定设置,且分别压紧在转子磁钢100的两端,第四轴段340和第八轴段440均为螺纹段。

30.本实用新型提供的转子轴系结构,与现有技术相比,径向轴300包括外径依次递减的第一轴段310、第二轴段320、第三轴段330和第四轴段340。推力轴400包括外径依次递减的第五轴段410、第六轴段420、第七轴段430和第八轴段440。其中,转子磁钢100安装护套200的内部,径向轴300的第一轴段310和推力轴400的第五轴段410相对设置,且分别自护套200的两个端口穿入其内部,分别压紧在转子磁钢100的两端,第一轴段310和第五轴段410分别固定在护套200的两个端口,从而使转子磁钢100在护套200内安装稳定。径向轴300的第二轴段320、第三轴段330和第四轴段340,推力轴400的第六轴段420、第七轴段430和第八轴段440,以及相邻轴段之间形成的阶梯台面,能够为配合结构件提供安装面和定位面。此外,远离护套200的第七轴段430和第八轴段440分别为螺纹段,用于安装定位动力结构件。本实用新型提供的转子轴系结构,具备更为合理的结构,能够保证转子磁钢100的稳定安装,确保空压机具备较高的工作效率。

31.具体的,径向轴300、推力轴400以及护套200的材质均为镍基高温合金,转子磁钢100的材质为稀土钴永磁合金。护套200将径向轴300推力轴400及转子磁钢100连接为一个整体。

32.推力轴400、径向轴300以及护套200材质为gh4169,转子磁钢100材质为sm-30u稀土钴永磁材料。由于转子磁钢100无法焊接,所以护套200、推力轴400以及径向轴300选用相

同材质,在焊接的同时,将转子磁钢100固定在护套200的内腔,使其保持稳定。

33.gh4169材质是一种沉淀强化镍基高温合金,在-253~650℃温度范围内具有良好的综合性能,650℃以下的屈服强度居变形高温合金的首位,并具有良好的抗疲劳、抗辐射、抗氧化、耐腐蚀性能,以及良好的加工性能、焊接性能良好。

34.利用gh4169材质自身良好的焊接性能,能够确保推力轴400、径向轴300以及护套200的良好施焊。在焊接推力轴400、径向轴300以及护套200时,径向轴300的第一轴段310插入护套200的一个端口,第一轴段310和第二轴段320形成的第一阶梯台360与护套200的端口平齐,便于在环形焊缝处开设坡口,进行施焊。同样的,推力轴400的第五轴段410插入护套200的另一个端口,第五轴段410和第六轴段420形成的第二阶梯台460与护套200的端口平齐,便于在环形焊缝处开设坡口,进行施焊。推力轴400、径向轴300以及护套200焊接完成后,对第一阶梯台360和第二阶梯台460进行修磨抛光处理。

35.此外,转子在工作时,其周向具备较大的扭转力,尤其是突然加速、突然减速或是改变转向时,为了进一步确保,推力轴400、径向轴300以及护套200的稳定性,避免三者的连接结构因长时间使用后,出现结构不稳定而发生周向相对位移的情况,在护套200的内壁靠近端口的位置设置定位块110,同样的,在第一轴段310和第五轴段410开设相应的卡槽,以实现径向轴300和推力轴400与护套200形成卡接结合焊接的双重连接关系。

36.参照图1和图2,在第三轴段330和第四轴段340之间设置第一倾斜面380,在第七轴段430和第八轴段440之间设置第二倾斜面480,第一倾斜面380和第二倾斜面480为周向设置的过渡面,进而形成锥形台,能够配合动力结构件,如与叶轮的中心孔相互配合安装。优选的,第一倾斜面380和第二倾斜面480的倾斜角度均为45

°

,锥形台截面的两个斜边形成的夹角a和b均为90

°

。

37.参照图2,第一减重腔室350沿径向轴300的轴向开设在其内部,第一减重腔室350的一端延伸至第一轴段310的端面上,另一端延伸至第二轴段320靠近第三轴段330的位置,为了提高径向轴300的自重,第一减重腔室350的宽度最大可设置与第三轴段330外径相同的尺寸。同理,第二减重腔室450沿推力轴400的周向开设在其内部,其结构和布设方式与第一减重腔室350相同,在此不再赘述。

38.此外,第一减重腔室350为棱柱形腔室,在转子磁钢100的端部设有凸起块,该凸起块与棱柱形腔室的内腔相适配,径向轴300借助第一减重腔室350和凸起块的插接配合,实现径向轴300和转子磁钢100的同轴设置,能够确保转子磁钢100与护套200的同轴度。为了确保第一减重腔室350能够顺利的套设在凸起块上,在第一减重腔室350的端部设置导向斜面,同时在凸起块上设置与其配合的配合斜面。同理,第二减重腔室450也为棱柱形腔室,其与第一减重腔室350的结构和装配方式相同,在此不再赘述。

39.参照图3,本实用新型还提供了一种转子组件,包括上述的转子轴系结构,第三轴段330自内向外依次套装有压端密封件500和压端叶轮600,第七轴段430自内向外依次套装有涡端密封件700和涡端叶轮800,第三轴段330或第七轴段430上套设有止推盘900,止推盘900压装于压端密封件500或涡端密封件700的内侧,第四轴段340和第八轴段440的外端均设有锁紧螺母1000。

40.本实用新型提供的转子轴系结构,与现有技术相比,压端密封件500和压端叶轮600自内向外依次安装在第三轴段330上,涡端密封件700和涡端叶轮800自内向外依次安装

在第七轴段430上,第四轴段340和第八轴段440的外端均设有锁紧螺母1000,从而分别将压端叶轮600和压端密封件500依次压紧,以及将涡端叶轮800和涡端密封件700依次压紧。其中,转子轴系结构上还安装有止推盘900,止推盘900可安装在第三轴段330或第七轴段430,并压装于压端密封件500内侧的第三阶梯台370上或压装于涡端密封件700内侧的第四阶梯台470上。

41.当止推盘900安装在第三轴段330上时,由于转子的轴向力方向为从涡端叶轮800指向压端叶轮600处,所以正常运转时,止推轴承贴紧止推轴承座,且轴向伸长量自止推盘900处开始计算,由于此结构压端叶轮600距离止推盘900较近,所以自止推盘900到压端叶轮600处的轴段热伸长量较小可忽略不计,所以压端叶轮600与蜗壳设计间隙约等于主机正常运转时间隙,这样可保证压端叶轮600与压端蜗壳间隙,可保证空压机压缩机的压缩效率。

42.当止推盘900安装在第七轴段430上时,由于压端叶轮600质量大于涡端叶轮800质量,止推轴承及止推盘900放于涡端叶轮800处,平衡了叶轮重量使整机振动减小,且涡端侧温度相对较低,利于止推轴承散热,增加了止推轴承使用寿命。

43.压端叶轮600的材质为铝,涡端叶轮800的材质为不锈钢,由于压端叶轮600的直径大于涡端叶轮800的直径。压端叶轮600采用铝叶轮,涡端叶轮800采用不锈钢叶轮,可平衡转子两端的重量。另外,由于涡轮机端直接与氢燃料反应堆尾气相连,反应尾气含有大量水蒸气,水蒸气对涡端叶轮800有一定的水蚀作用,且反应堆尾气呈弱酸性,对涡端叶轮800有一定腐蚀作用,为避免涡端叶轮800腐蚀,而将涡端叶轮800采用不锈钢叶轮。

44.其中,涡端叶轮800可采用17-4ph不锈钢材质,耐腐蚀性优于铝叶轮。同时,在涡端叶轮800的表面依次附着镀层和耐腐蚀镀层。附着镀层可增加涡端叶轮800外表面附着力,便于耐腐蚀镀层的涂覆。附着镀层采用cral材质,耐腐蚀镀层采用tialn或crsin的氮化物涂层,可增加表面硬度,可使涡端叶轮800的外表面硬度达到2000hv降低叶轮表面摩擦系数,增大叶轮的耐腐蚀性能。

45.此外,压端叶轮600的叶片包括两种,一种为短叶片,一种为长叶片,长叶片和短叶片间隔交替排布,实现均衡引流,提高引流的效果。同样的,可在保证气体流量的前提下,增加气体引导叶片数量,增大压比。

46.压端密封件500和涡端密封件700采用密封环密封或者迷宫密封的形式,压端密封件500和涡端密封件700均采用17-4ph不锈钢,提高耐腐蚀性能。

47.本实用新型还提供了一种空压机,使用了上述的转子组件。

48.本实用新型提供的空压机主要包含压缩机端、涡轮机端及上述的转子组件,压缩机及涡轮机同轴。具有一定压力的燃料电池尾气进入涡轮机端推动涡轮转动,带动空压机轴转动,进而带动压端叶轮600转动压缩空气。充分利用了燃料电池系统尾气能量,提高了系统效率。

49.本实用新型提供的空压机还包括电机,电机输出轴与压缩机及涡轮机同轴,电机转动带动压缩机叶轮旋转进而压缩空气,涡轮机进气口与燃料电池尾气相连,燃料电池尾气推动涡轮机叶轮转动,辅助推动电机轴旋转,降低电机能耗,进而提升空压机效率。

50.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型

的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。