1.本实用新型涉及连铸设备技术领域,具体而言,涉及一种液芯压下弯曲段连铸装置。

背景技术:

2.弯曲段作为连铸设备的关键设备,连接结晶器与扇形段,对连铸坯进行连续弯曲变形。随着短流程无头轧制技术的发展,对连铸机的生产效率提出更高的要求。

3.传统的弯曲段入口厚度调整,采用的是在内弧框架与外弧框架之间增减垫片形式,该方式调整需要手动增减垫片进行调整,不仅效率低,而且存在垫片调整精度差,难以满足后续轧机对坯料尺寸要求的问题。

技术实现要素:

4.本实用新型所要解决的问题是传统的弯曲段入口厚度调整需要手动增减垫片进行调整,不仅效率低,而且存在调整精度差的问题。

5.为解决上述问题,本实用新型提出如下技术方案:

6.一种液芯压下弯曲段连铸装置,包括调节组件、内弧框架和外弧框架,所述调节组件用于设置于所述内弧框架和所述外弧框架上;

7.所述调节组件包括调节件、传动部和拉杆,所述调节件和所述传动部均安装于所述外弧框架的上部,所述传动部的中间设有贯穿孔,所述贯穿孔内设有内螺纹,所述拉杆的一端设有螺纹结构,所述内螺纹与所述螺纹结构配合形成螺纹副,以使所述拉杆与所述传动部螺纹连接,所述拉杆远离所述传动部的一端用于与所述内弧框架的上部相连接;

8.所述调节件用于驱动所述传动部转动,以使所述拉杆拉动所述内弧框架靠近或者远离外弧框架。

9.本实用新型提供的一种液芯压下弯曲段连铸装置,相较于现有技术,具有但不局限于以下有益效果:

10.调节件作为驱动装置,以驱动传动部旋转,传动部旋转的过程中,通过贯穿孔内是内螺纹与拉杆上的螺纹结构,以使得拉杆位于贯穿孔内进行轴向移动,拉杆远离调节件的一端用于与内弧框架的上部相连接,进而使得拉杆在移动的过程中带动内弧框架进行移动,以使得内弧侧框架靠近或者远离外弧框架,从而达到调节液芯压下弯曲段入口厚度的目的;其中,该结构通过调节件调整,调整速度快,可以满足不同规格铸坯的需要,以及满足高效生产要求,同时依靠螺纹传递,具有精度高、自锁性能好等优点,保证了弯曲段入口厚度不会在浇铸过程中发生变化,实现了弯曲段入口厚度的快速、准确调整。

11.优选地,所述调节件包括蜗杆和手轮,所述手轮用于与所述蜗杆同轴连接,以驱动所述蜗杆转动;

12.所述传动部包括蜗轮,所述蜗轮与所述蜗杆传动配合。

13.优选地,所述调节组件还包括限位杆,所述拉杆的尾端侧壁设有限位槽,所述限位

槽用于供所述限位杆插接;

14.所述内弧框架的上部朝向所述外弧框架的一侧设置有插接槽,所述插接槽用于供所述拉杆插接;所述内弧框架的上部正对所述插接槽的侧壁贯穿设置有限位通槽,所述限位通槽用于与所述限位槽相连通,所述限位杆用于从所述限位通槽中伸出。

15.优选地,所述外弧框架的上部贯穿设置有安装通槽,所述安装通槽与所述插接槽同轴设置,所述拉杆移动式安装于所述安装通槽内。

16.优选地,所述调节件还包括自润滑轴套,所述自润滑轴套固定于所述安装通槽内,且所述拉杆用于穿过所述自润滑轴套与所述自润滑轴套(17)滑动连接。

17.优选地,所述外弧框架的上部和下部分别上设有上部轴套与下部轴套,所述外弧框架上部用于通过所述上部轴套与设备基础连接,所述外弧框架下部用于通过所述下部轴套与所述设备基础连接。

18.优选地,所述液芯压下弯曲段连铸装置还包括液压缸,所述液压缸安装于所述外弧框架的下部和所述内弧框架的下部之间,所述液压缸用于连接所述外弧框架和所述内弧框架。

19.优选地,所述调节组件还包括安装盒,所述安装盒通过螺栓固定在所述外弧框架的上部,所述蜗杆和所述蜗轮均安装于所述安装盒内,所述手轮安装于安装盒外,所述手轮的转轴贯穿所述安装盒的侧壁并用于与所述蜗杆相连接。

20.优选地,所述调节组件设置有两个,两个所述调节组件对称设置于所述外弧框架的两侧,以分别用于调节所述内弧框架靠近或者远离所述外弧框架。

21.优选地,所述液芯压下弯曲段连铸装置还包括连接杆,所述连接杆的两端分别插接进所述安装盒内,且分别与两个所述蜗杆相连接,两个所述蜗杆和所述连接杆同轴设置;

22.所述连接杆的中间设置有离合装置,所述离合装置用于将所述连接杆从中间断开或者连接。

附图说明

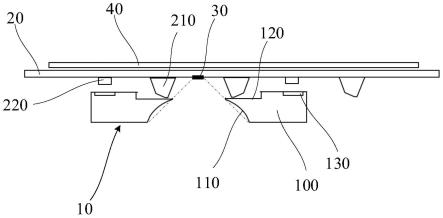

23.图1为本实用新型实施例的整体结构示意图;

24.图2为本实用新型实施例的图1中a处局部放大示意图;

25.图3为本实用新型实施例的局部剖面结构示意图;

26.图4为本实用新型实施例的图3中b处局部放大示意图。

27.附图标记说明:

28.1调节组件、11调节件、111蜗杆、112手轮、113扇形板、114弧形通槽、12传动部、13拉杆、14螺纹结构、15限位杆、16限位槽、17自润滑轴套、18安装盒、2内弧框架、21插接槽、22限位通槽、23定位板、3外弧框架、31安装通槽、32上部轴套、33下部轴套、4液压缸、5连接杆。

具体实施方式

29.下面结合附图和实施例对本技术的实施方式作进一步详细描述。以下实施例用于说明本技术,但不能用来限制本技术的范围。

30.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型

和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

31.需要说明的是,本文提供的坐标系xyz中,x轴正向代表右方,x轴的反向代表左方,y轴的正向代表前方,y轴的反向代表后方,z轴的正向代表上方,z轴的反向代表下方;z轴、x轴、y轴表示含义仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

32.参阅图1-图4,本实用新型提供的一种液芯压下弯曲段连铸装置,包括调节组件1、内弧框架2和外弧框架3,所述调节组件1用于设置于所述内弧框架2和所述外弧框架3上;

33.所述调节组件1包括调节件11、传动部12和拉杆13,所述调节件11和所述传动部12均安装于所述外弧框架3的上部,所述传动部12的中间设有贯穿孔,所述贯穿孔内设有内螺纹,所述拉杆13的一端设有螺纹结构14,所述内螺纹与所述螺纹结构14配合形成螺纹副,以使所述拉杆13与所述传动部12螺纹连接,所述拉杆13远离所述传动部12的一端用于与所述内弧框架2的上部相连接;

34.所述调节件11用于驱动所述传动部12转动,以使所述拉杆13拉动所述内弧框架2靠近或者远离外弧框架3。

35.在本实施例中,所述调节件11作为驱动装置,以驱动所述传动部12旋转,所述传动部12旋转的过程中,通过所述贯穿孔内是内螺纹与所述拉杆13上的螺纹结构14,以使得所述拉杆13位于所述贯穿孔内进行轴向移动,所述拉杆13远离所述调节件11的一端用于与所述内弧框架2的上部相连接,进而使得所述拉杆13在移动的过程中带动所述内弧框架2进行移动,以使得所述内弧侧框架靠近或者远离所述外弧框架3,从而达到调节液芯压下弯曲段入口厚度的目的;其中,该结构通过调节件11调整,调整速度快,可以满足不同规格铸坯的需要,以及满足高效生产要求,同时依靠螺纹传递,具有精度高、自锁性能好等优点,保证了弯曲段入口厚度不会在浇铸过程中发生变化,实现了弯曲段入口厚度的快速、准确调整。

36.参阅图3-图4,优选地,所述调节件11包括蜗杆111和手轮112,所述手轮112用于与所述蜗杆111同轴连接,以驱动所述蜗杆111转动;

37.所述传动部12包括蜗轮,所述蜗轮与所述蜗杆111传动配合。

38.具体地,所述手轮112包括转盘和转轴,所述转轴用于与所述蜗杆111固定连接。

39.在本实施例中,用户手动转动所述手轮112的所述转盘时,通过所述转轴与所述蜗杆111转动连接,以带动所述蜗杆转动,由于所述蜗轮与所述蜗杆111传动配合,进而带动所述蜗轮转动,通过所述贯穿孔内是内螺纹与所述拉杆13上的螺纹结构14,以使得所述拉杆13位于所述贯穿孔内进行轴向移动,带动所述内弧框架2进行移动,以使得所述内弧侧框架靠近或者远离所述外弧框架3,从而达到调节液芯压下弯曲段入口厚度的目的。

40.参阅图1-图2,优选地,所述调节组件1还包括限位杆15,所述拉杆13的尾端侧壁设有限位槽16,所述限位槽16用于供所述限位杆15插接;

41.所述内弧框架2的上部朝向所述外弧框架3的一侧设置有插接槽21,所述插接槽21用于供所述拉杆13插接;所述内弧框架2的上部正对所述插接槽21的侧壁贯穿设置有限位通槽22,所述限位通槽22用于与所述限位槽16相连通,所述限位杆15用于从所述限位通槽22中伸出。

42.具体地,所述内弧框架2的外壁设置有定位板23,所述定位板23通过螺栓固定于所述内弧框架2的侧壁靠近所述限位通槽22处,且所述定位板23的下端设有定位槽,所述定位槽与所述限位杆15相适配,用于卡接与所述限位杆15的外壁。

43.在本实施例中,在安装所述拉杆13时,现将所述拉杆13插接进所述插接槽21内,并使得所述拉杆13上的所述限位槽16与所述限位通槽22相连通,然后将所述限位杆15插接进所述限位通槽22并插接进所述限位槽16内,最后,通过螺栓将所述定位板23固定在所述内弧框架2上,所述定位板23对所述限位杆15具有定位作用,使得所述限位杆15能够稳定插接于所述限位槽16内以及限位通槽22内,该结构用于将所述拉杆13与所述内弧框架2相连接,并且安装拆卸简单方便。

44.优选地,所述外弧框架3的上部贯穿设置有安装通槽31,所述安装通槽31与所述插接槽21同轴设置,所述拉杆13移动式安装于所述安装通槽31内。

45.在本实施例中,所述安装通槽31的设置为所述拉杆13提供安装空间,且使得所述拉杆13一端与所述外弧框架3相连接,所述拉杆13的另一端与所述内弧框架2相连接,有利于通过所述拉杆13拉动所述内弧框架2移动靠近或者远离所述外呼框架。

46.优选地,所述调节件11还包括自润滑轴套17,所述自润滑轴套17固定于所述安装通槽31内,且所述拉杆13用于穿过所述自润滑轴套17与所述自润滑轴套17滑动连接。

47.在本实施例中,所述自润滑轴套17的设置具有润滑导向作用,有利于减少所述拉杆13在移动时的摩擦,提高了所述拉杆13的移动速度进而保证了调整弯曲段入口厚度的效率。

48.具体地,所述液芯压下弯曲段连铸装置中的辊子通过螺栓固定在所述外弧框架3的上部和所述内弧框架2的上部之间。

49.所述液芯压下弯曲段连铸装置还包括辊缝仪,在调整过程中,使用所述辊缝仪测量辊子之间的辊缝值,保证入口厚度值满足要求。

50.优选地,所述外弧框架3的上部和下部分别上设有上部轴套32与下部轴套33,所述外弧框架3上部用于通过所述上部轴套32与设备基础连接,所述外弧框架3下部用于通过所述下部轴套33与所述设备基础连接。

51.优选地,所述液芯压下弯曲段连铸装置还包括液压缸4,所述液压缸4安装于所述外弧框架3的下部和所述内弧框架2的下部之间,所述液压缸4用于连接所述外弧框架3和所述内弧框架2。

52.优选地,所述调节组件1还包括安装盒18,所述安装盒18通过螺栓固定在所述外弧框架3的上部,所述蜗杆111和所述蜗轮均安装于所述安装盒18内,所述手轮112安装于安装盒18外,所述手轮112的转轴贯穿所述安装盒18的侧壁并用于与所述蜗杆111相连接。

53.具体地,所述手轮112还包括设置在所述转盘上的扇形板113,所述扇形板113上设有弧形通槽114,所述扇形板113位于所述安装盒18侧壁的外部,转动所述转盘至合适位置时,将螺栓穿过弧形通槽114内,所述螺栓的螺栓头对所述扇形板113进行挤压,所述螺栓的螺杆尾端岁所述安装盒18的外壁进行挤压,进而使得弧形板固定在所述安装盒18外部合适位置。

54.在本实施例中,所述安装盒18为所述蜗杆111和所述蜗轮提供安装场所,所述扇形板113、所述安装盒18以及所述螺栓之间相互配合,使得扇形板113固定于所述安装盒18是

外部,起到固定所述手轮112的目的,进而有利于进一步对所述拉杆13进行锁定,有利于避免因外界因素而误碰到手轮112使手轮112转动。

55.优选地,所述调节组件1设置有两个,两个所述调节组件1对称设置于所述外弧框架3的两侧,以分别用于调节所述内弧框架2靠近或者远离所述外弧框架3。

56.在本实施例中,两个调节组件1的设置可以实现左右侧辊缝的单独调整。

57.优选地,所述液芯压下弯曲段连铸装置还包括连接杆5,所述连接杆5的两端分别插接进所述安装盒18内,且分别与两个所述蜗杆111相连接,两个所述蜗杆111和所述连接杆5同轴设置;

58.所述连接杆5的中间设置有离合装置,所述离合装置用于将所述连接杆5从中间断开或者连接。

59.在本实施例中,所述离合装置可以实现所述连接杆5的连接与分离,进而实现左右侧辊缝的单独调整或者同步调整,进而保证两侧辊缝的一致。

60.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。