1.本发明属于二次电池技术领域,涉及碱性锌二次电池,具体涉及一种锌二次电池用负极复合材料及其制备方法与应用。

背景技术:

2.目前,锂离子电池虽然已经普遍实现商业化,但由于锂资源匮乏和有机电解液具有安全隐患等问题,使其发展受限。因此,人们开始关注资源丰富且安全环保的二次电池。其中,锌二次电池由于锌具有资源丰富、能量密度高、电解液为绿色安全的水系体系等优点,使其具有广泛的应用前景。然而,在电池充电过程中,由于碱性条件下锌的还原电位低于水的还原电位,使得锌负极发生析氢副反应,导致电池的库伦效率降低。另外,氧化锌在碱性溶液中生成锌酸根离子,充电过程中电解液中锌酸根离子的不均匀沉积,引发枝晶生长与电极变形,导致活性物质的利用率下降的同时,降低了电池的循环寿命。

3.为了解决锌负极所存在的问题,研究人员采用了包覆、掺杂以改善锌负极的循环性能。其中,采用高析氢过电位金属(in、bi、sn)添加剂修饰氧化锌来提高其析氢过电位从而抑制析氢腐蚀。发明专利cn 113241432 a提出了一种zno/bi2o3复合材料的制备方法,该发明通过添加bi2o3显著地提高了氧化锌的析氢过电位,在一定程度上提高了电池的循环性能和寿命,但仍存在因氧化锌溶解引起的枝晶生长和电极变形问题。采用导电性良好的碳包覆可减小活性物质与电解液的接触,改善锌负极枝晶和电极变形等问题。但目前碳包覆材料都是直接通过引入碳源包覆在氧化锌表面,只是采用物理限域的方式将锌酸根离子限制在壳内,其枝晶抑制效果有限。因此有必要设计一种新型的氧化锌复合材料,将其用于锌负极时,既能抑制氧化锌的析氢腐蚀,又能有效抑制锌酸根的扩散,从而提高电池的循环性能。

技术实现要素:

4.为解决锌二次电池中锌负极存在析氢腐蚀和活性物质溶解等问题,本发明提供一种氧化锌/金属氧化物@杂原子多孔碳纳米核壳复合材料及其制备方法与应用,旨在结合原位掺杂和表面包覆方法,通过共沉淀法-液相配位法制备出一种核为双金属氧化物掺杂的氧化锌纳米颗粒,外壳为氮、硫、磷共掺杂的多孔碳的纳米复合材料。将其用于碱性锌二次电池负极材料能有效抑制锌负极的析氢腐蚀,并且其化学键合和物理限域协同效应能有效改善其枝晶生长和电极变形问题,表现出良好的循环性能。

5.本发明一种锌二次电池用负极复合材料,所述复合材料为核壳结构,内核为双金属氧化物掺杂的氧化锌纳米颗粒zno/(m1)

x1oy1

/(m2)

x2oy2

,外壳为杂原子氮、硫、磷共掺杂多孔碳包覆层,其中,金属m1为金属bi、pb、hg、sn、ga、in、sb中的至少一种,金属m2为过渡金属ti、ta、v、mn、mo中的至少一种。

6.进一步地,本发明一种锌二次电池用负极复合材料,所述复合材料中各组分的质量百分含量分别为:氧化锌80%~90%,金属氧化物5%~10%,杂原子1%~5%,碳4%~

10%,各组分的质量百分含量之和为100%;金属氧化物中,金属m1的氧化物与金属m2的氧化物的质量比为(1~3):(1~2);杂原子中,氮、硫、磷的质量比为(1~6):(1~2):(0.5~1)。

7.进一步地,本发明一种锌二次电池用负极复合材料,所述复合材料的粒径为30~90nm,杂原子氮、硫、磷共掺杂多孔碳包覆层的厚度为3~10nm;复合材料的比表面积为500~800m2/g,孔隙率为80%~95%,孔径为

8.进一步地,本发明一种锌二次电池用负极复合材料的制备方法,包括以下步骤:

9.步骤一

10.按照比例将锌的可溶性盐、金属m1和m2的可溶性盐溶于去离子水中,得到溶液a,将溶液a加入碱性溶液中搅拌反应,调节ph值使锌盐和金属盐均匀共沉淀,将沉淀物过滤、洗涤、真空干燥后,置于空气气氛下热处理得到氧化锌/金属氧化物纳米复合物;

11.步骤二

12.将有机配体溶于溶剂中,得到溶液b,将步骤一中得到的氧化锌/金属氧化物作为锌源置于溶液b中混合搅拌反应,反应结束后,将反应液离心,得到固体产物,固体产物用乙醇洗涤2~3次,干燥得到前驱体材料;

13.步骤三

14.在保护性气氛下,将步骤二得到的前驱体材料煅烧得到氧化锌/金属氧化物@杂原子多孔碳复合材料。

15.进一步地,本发明一种锌二次电池用负极复合材料的制备方法,步骤一中,所述锌的可溶性盐为醋酸锌、氯化锌、草酸锌、硫酸锌、硝酸锌、乙酰丙酮锌、甲酸锌、甲基磺酸锌、苯磺酸锌中的至少一种;金属m1的可溶性盐为金属m1的硝酸盐、草酸盐、醋酸盐、氯化物、硫酸盐中的至少一种;所述金属m2的可溶性盐为金属m2的硝酸盐、草酸盐、醋酸盐、氯化物、硫酸盐中的至少一种;碱性溶液中的碱性物质为氨水、氢氧化钠、氢氧化钾、碳酸钠、碳酸锂、碳酸氢钠、碳酸氢钾、碳酸氢铵、尿素中的至少一种。

16.本发明中,m1为高析氢过电位金属,其氧化物可提高锌负极的析氢过电位,改善负极的析氢腐蚀;m2为过渡金属,其金属氧化物可化学吸附锌酸根离子,抑制锌酸根的再分布,改善负极的枝晶生长和电极变形。

17.进一步地,本发明一种锌二次电池用负极复合材料的制备方法,步骤一中,所述锌的可溶性盐与金属m的可溶性盐的质量比为(5~15):1;其中,金属m1盐和金属m2盐的质量比为1:(0.5~3);固体混合物(锌的可溶性盐、金属盐)与水的固液比为0.01~0.04g/ml;碱性溶液中碱的浓度为1~7mol/l。

18.进一步地,本发明一种锌二次电池用负极复合材料的制备方法,步骤一中,所述锌的可溶性盐和金属m1、m2的可溶性盐在共沉淀过程中ph值维持在8~11,反应温度为35~80℃,反应时间为1~3h。

19.进一步地,本发明一种锌二次电池用负极复合材料的制备方法,步骤一中,共沉淀物在热处理过程中,其升温速率控制在2~6℃/min,温度为400~600℃,保温时间为2~6h。

20.进一步地,本发明一种锌二次电池用负极复合材料的制备方法,步骤二中,所述有机配体由l1、l2和l3组成,其中,l1为含氮有机配体2-甲基咪唑、4-甲基咪唑、n-丙基咪唑、苯并咪唑、2-氨基苯并咪唑、2-硝基咪唑中的至少一种;l2为含硫有机配体2-巯基苯并咪

唑、2-巯基咪唑、甲巯基咪唑、2-巯基-1-甲基咪唑中的至少一种;l3为含磷有机配体唑唻磷酸钠、1-乙基-3-甲基咪唑六氟磷酸钠、1-丁基-3-甲基咪唑六氟磷酸钠中的至少一种;溶剂为去离子水、甲醇、乙醇、丙醇、二甲基甲酰胺、二乙基甲酰胺中的至少一种。

21.进一步地,本发明一种锌二次电池用负极复合材料的制备方法,步骤二中,氧化锌/金属氧化物与有机配体的质量比为1:(6~15);有机配体中,有机配体l1、l2和l3的质量比为(1~6):(1~3):(0.5~1);氧化锌/金属氧化物的复合物与溶剂的固液比为0.002~0.02g/ml。

22.进一步地,本发明一种锌二次电池用负极复合材料的制备方法,步骤二中,液相配位反应在25~90℃进行,反应时间为0.5~3h。

23.进一步地,本发明一种锌二次电池用负极复合材料的制备方法,步骤三中,所述保护气氛选自氮气、氩气、氦气中的至少一种。

24.进一步地,本发明一种锌二次电池用负极复合材料的制备方法,步骤三中,煅烧过程中,升温速率控制在3~8℃/min,温度控制在500~800℃,保温时间为4~8h。

25.本发明还提供了一种所述的负极复合材料的应用,将其作为负极活性材料,用于制得锌二次电池的负极。

26.与现有技术相比,本发明的有益效果为:

27.(1)本发明中,所获氧化锌材料中引入高析氢过电位金属氧化物,在充电过程中,此类氧化物能优先还原为金属,起到基底作用,在氧化锌中构建导电网络,促进了电子的运输,起到均匀电流作用,缓解了氧化锌引起的电极极化;另一方面能提高其析氢过电位,有效抑制其析氢腐蚀。

28.(2)本发明中,所获氧化锌材料引入的过渡金属氧化物能通过化学键合抑制锌酸根离子的再分布。过渡金属氧化物中的金属阳离子具有空轨道,此具有空轨道的金属阳离子中心可作为路易斯酸并与作为路易斯碱的锌酸根离子中的氧原子通过化学键合(m-o键)的方式捕获锌酸根离子,其锚定作用可阻碍锌酸根离子的再分布,有效改善锌负极的枝晶生长和电极变形问题。

29.(3)本发明中,通过液相配位法及后续的碳化工艺,使得氧化锌复合材料表面包覆着杂原子掺杂多孔碳层。一方面其杂原子掺杂碳层中杂原子的孤对电子与锌酸根离子具有静电相互作用,可抑制放电产物锌酸根离子的扩散,并且其孔径介于具有离子筛作用,可通过物理限域的方式阻碍锌酸根离子通过,仅允许氢氧根离子的进出,有效抑制锌负极的枝晶生长和电极变形。另一方面,杂原子氮、硫、磷的掺杂可以增强电极的电导率,促进活性材料界面电子转移,有效降低电极极化。碳层为较大比表面积的微孔结构,有利于活性物质与电解质的充分接触,提供更多的电化学活性位点,提高活性物质的利用率,同时其多孔空间和优异的机械柔性能有效缓解氧化锌充放电过程中的体积变化,避免活性物质结构坍塌,提高了电池的倍率性能,延长了电池的循环寿命。

30.(4)本发明采用共沉淀法-液相配位法合成氧化锌/金属氧化物@杂原子多孔碳纳米复合材料,总体制备过程工艺简单,且制备出的材料粒径均一,将所获材料用于锌二次电池负极表现出优异的循环性能,便于工业化应用。

具体实施方式

31.以下具体实施方式为对本发明的进一步详细说明,实施例为在本发明范围内进行,并未限制本发明的保护范围。

32.实施例1

33.将1.485g六水合硝酸锌、0.15g硝酸铟和0.1g四氯化钛置于装有50ml去离子水的烧杯中搅拌均匀后,向混合溶液中逐滴加入1mol/l的氢氧化钠溶液,调节溶液ph=8后,持续搅拌1h。待反应完全后,将过滤得到的固体产物用去离子水和乙醇交替洗涤三次,80℃真空干燥12h。将固体产物置于马弗炉内于空气气氛下煅烧,以4℃/min的速度升温至500℃并保温4h,得到zno/in2o3/tio2复合物。

34.将所得zno/in2o3/tio2复合物材料、3.44g 2-甲基咪唑、0.86g 2-巯基咪唑和0.6g唑唻磷酸钠溶于135ml甲醇溶液中,在50℃搅拌1h。将反应后的溶液离心分离,用乙醇洗涤3次,80℃真空干燥12h,得到前驱体材料。

35.将前驱体材料置于高纯氩气气氛下的管式炉内煅烧,以3℃/min的速度升温至600℃并保温5h,得到zno/in2o3/tio2@碳复合材料。

36.将所得zno/in2o3/tio2@碳复合材料用于制备成锌负极。

37.锌负极的制备:将所获材料、导电碳、羧甲基纤维素按照85:10:5的质量比混合均匀后,滴入适量的去离子水和聚四氟乙烯悬浮液制备成橡皮泥状的浆料。将浆料涂在面积为1cm

×

1cm的铜网集流体,用玻璃棒滚压至厚度为0.3mm的极片后,将极片置于真空烘箱内80℃真空干燥12h。以商业氢氧化镍为正极,含0.5mol/lzno的6mol/l氢氧化钾溶液为电解液,制备好的材料为锌负极组装成锌镍二次电池。电化学测试结果见表1。

38.对比例1

39.将1.485g六水合硝酸锌置于装有50ml去离子水的烧杯中搅拌均匀后,向混合溶液中逐滴加入1mol/l的氢氧化钠溶液,调节溶液ph=8后,持续搅拌1h。待反应完全后,将固体产物离心分离,用去离子水和乙醇交替洗涤三次,80℃真空干燥12h。将固体产物置于马弗炉内于空气气氛下煅烧,以4℃/min的速度升温至500℃保温4h,得到纯zno材料。

40.将所得纯zno材料用于制备成锌负极。

41.锌负极制备及测试按实施例1方法进行,测试结果见表1。

42.对比例2

43.将1.485g六水合硝酸锌、0.15g硝酸铟置于装有50ml去离子水的烧杯中搅拌均匀后,向混合溶液中逐滴加入1mol/l的氢氧化钠溶液,调节溶液ph=8后,持续搅拌1h。待反应完全后,将固体产物离心分离,用去离子水和乙醇交替洗涤三次,80℃真空干燥12h。将固体产物置于马弗炉内于空气气氛下煅烧,以4℃/min的速度升温至500℃并保温4h,得到zno/in2o3复合物。

44.将所得zno/in2o3复合物用于制备成锌负极。

45.锌负极制备及测试按实施例1进行,测试结果见表1。

46.对比例3

47.将1.485g六水合硝酸锌、0.1g四氯化钛置于装有50ml去离子水的烧杯中搅拌均匀后,向混合溶液中逐滴加入1mol/l的氢氧化钠溶液,调节溶液ph=8后,持续搅拌1h。待反应完全后,将固体产物离心分离,用去离子水和乙醇交替洗涤三次,80℃真空干燥12h。将固体

产物置于马弗炉内,于空气气氛下煅烧,以4℃/min的速度升温至500℃并保温4h,得到zno/tio2复合物。

48.将所得zno/tio2复合物用于制备成锌负极。

49.锌负极制备及测试按实施例1进行,测试结果见表1。

50.对比例4

51.将1.485g六水合硝酸锌、0.15g硝酸铟和0.1g四氯化钛置于装有50ml去离子水的烧杯中搅拌均匀后,向混合溶液中逐滴加入1mol/l的氢氧化钠溶液,调节溶液ph=8后,持续搅拌1h。待反应完全后,将固体产物离心分离,用去离子水和乙醇交替洗涤三次,80℃真空干燥12h。将固体产物置于马弗炉内,于空气气氛下煅烧,以4℃/min的速度升温至500℃保温4h,得到zno/in2o3/tio2复合物。

52.将所得zno/in2o3/tio2复合物用于制备成锌负极。

53.锌负极制备及测试按实施例1进行,测试结果见表1。

54.对比例5

55.将1.485g六水合硝酸锌置于装有50ml去离子水的烧杯中搅拌均匀后,向混合溶液中逐滴加入1mol/l的氢氧化钠溶液,调节溶液ph=8后,持续搅拌1h。待反应完全后,将固体产物离心分离,用去离子水和乙醇交替洗涤三次,80℃真空干燥12h。将固体产物置于马弗炉于空气气氛下煅烧,以4℃/min的速度升温至500℃保温4h,得到zno材料。

56.将所得氧化锌材料、3.44g 2-甲基咪唑、0.86g 2-巯基咪唑和0.6g唑唻磷酸钠溶于135ml甲醇溶液中,在50℃搅拌1h。将反应后的溶液离心分离,用乙醇洗涤3次,80℃真空干燥12h,得到前驱体材料。

57.将前驱体置于高纯氩气气氛下的管式炉内煅烧,以3℃/min的速度升温至600℃保温5h,得到zno@碳复合材料。

58.将所得zno@碳复合材料用于制备成锌负极。

59.锌负极制备及测试按实施例1进行,测试结果见表1。

60.对比例6

61.将1.485g六水合硝酸锌、0.15g硝酸铟置于装有50ml去离子水的烧杯中搅拌均匀后,向混合溶液中逐滴加入1mol/l的氢氧化钠溶液,调节溶液ph=8后,持续搅拌1h。待反应完全后,将固体产物离心分离,用去离子水和乙醇交替洗涤三次,80℃真空干燥12h。将固体产物置于马弗炉内,于空气气氛下煅烧,以4℃/min的速度升温至500℃保温4h,得到zno/in2o3复合物。

62.将所得zno/in2o3复合物材料、3.44g 2-甲基咪唑、0.86g 2-巯基咪唑和0.6g唑唻磷酸钠溶于135ml甲醇溶液中,在50℃搅拌1h。将反应后的溶液离心分离,用乙醇洗涤3次,80℃真空干燥12h,得到前驱体材料。

63.将前驱体置于高纯氩气气氛下的管式炉内煅烧,以3℃/min的速度升温至600℃保温5h,得到zno/in2o3@碳复合材料。

64.将所得zno/in2o3@碳复合材料用于制备成锌负极。

65.锌负极制备及测试按实施例1进行,测试结果见表1。

66.对比例7

67.将1.485g六水合硝酸锌、0.1g四氯化钛置于装有50ml去离子水的烧杯中搅拌均匀

后,向混合溶液中逐滴加入1mol/l的氢氧化钠溶液,调节溶液ph=8后,持续搅拌1h。待反应完全后,将固体产物离心分离,用去离子水和乙醇交替洗涤三次,80℃真空干燥12h。将固体产物置于马弗炉内,于空气气氛下煅烧,以4℃/min的速度升温至500℃保温4h,得到zno/tio2复合物。

68.将所得zno/tio2复合物材料、3.44g 2-甲基咪唑、0.86g 2-巯基咪唑和0.6g唑唻磷酸钠溶于135ml甲醇溶液中,在50℃搅拌1h。将反应后的溶液离心分离,用乙醇洗涤3次,80℃真空干燥12h,得到前驱体材料。

69.将前驱体置于高纯氩气气氛下的管式炉内煅烧,以3℃/min的速度升温至600℃保温5h,得到zno/tio2@碳复合材料。

70.将所得zno/tio2@碳复合材料用于制备成锌负极。

71.锌负极制备及测试按实施例1进行,测试结果见表1。

72.实施例2

73.将1.65g六水合硝酸锌、0.18g四氯化锡和0.15g硝酸锰置于装有60ml去离子水的烧杯中搅拌均匀后,向混合溶液中逐滴加入1mol/l的氢氧化钠溶液,调节溶液ph=8后,持续搅拌1h。待反应完全后,将固体产物离心分离,用去离子水和乙醇交替洗涤三次,80℃真空干燥12h。将固体产物置于马弗炉内,于空气气氛下煅烧,以4℃/min的速度升温至500℃并保温4h,得到zno/sno2/mno2复合物。

74.将所得zno/sno2/mno2复合物材料、3.2g4-甲基咪唑、0.75g 2-巯基苯并咪唑和0.6g 1-乙基-3-甲基咪唑六氟磷酸钠溶于120ml甲醇溶液中,在60℃搅拌1.5h。将反应后的溶液离心分离,用乙醇洗涤3次,80℃真空干燥12h,得到前驱体材料。

75.将前驱体置于高纯氩气气氛下的管式炉内煅烧,以3℃/min的速度升温至600℃并保温4h,得到zno/sno2/mno2@碳复合材料。

76.将所得zno/sno2/mno2@碳复合材料用于制备成锌负极。

77.锌负极制备及测试按实施例1进行,测试结果见表1。

78.实施例3

79.将1.80g氯化锌、0.2g硝酸铋和0.1g硝酸钒置于装有70ml去离子水的烧杯中搅拌均匀后,向混合溶液中逐滴加入1.5mol/l的氢氧化钠溶液,调节溶液ph=8后,持续搅拌1h。待反应完全后,将固体产物离心分离,用去离子水和乙醇交替洗涤三次,80℃真空干燥12h。将固体产物置于马弗炉内,于空气气氛下煅烧,以3℃/min的速度升温至600℃并保温4h,得到zno/bi2o3/v2o5复合物。

80.将所得zno/bi2o3/v2o5复合物材料、5.6g n-丙基咪唑、1.0g 2-巯基苯并咪唑和1.0g唑唻磷酸钠溶于100ml甲醇溶液中,在50℃搅拌1h。将反应后的溶液离心分离,用乙醇洗涤3次,80℃真空干燥12h,得到前驱体材料。

81.将前驱体置于高纯氩气气氛下的管式炉内煅烧,以4℃/min的速度升温至650℃并保温5h,得到zno/bi2o3/v2o5@碳复合材料。

82.将所得zno/bi2o3/v2o5@碳复合材料用于制备成锌负极。

83.锌负极制备及测试按实施例1进行,测试结果见表1。

84.实施例4

85.将1.96g硫酸锌、0.15g硝酸铋和0.1g四氯化钛置于装有90ml去离子水的烧杯中搅

拌均匀后,向混合溶液中逐滴加入2mol/l的氢氧化钠溶液,调节溶液ph=8后,持续搅拌1h。待反应完全后,将固体产物离心分离,用去离子水和乙醇交替洗涤三次,80℃真空干燥12h。将固体产物置于马弗炉内,于空气气氛下煅烧,以4℃/min的速度升温至600℃并保温3h,得到zno/bi2o3/tio2复合物。

86.将所得zno/bi2o3/tio2复合物材料、5.6g苯并咪唑、1.5g甲巯基咪唑和0.5g唑唻磷酸钠溶于100ml甲醇溶液中,在50℃搅拌1h。将反应后的溶液离心分离,用乙醇洗涤3次,80℃真空干燥12h,得到前驱体材料。

87.将前驱体置于高纯氩气气氛下的管式炉内煅烧,以3℃/min的速度升温至600℃并保温6h,得到zno/bi2o3/tio2@碳复合材料。

88.将所得zno/bi2o3/tio2@碳复合材料用于制备成锌负极。

89.锌负极制备及测试按实施例1进行,测试结果见表1。

90.实施例5

91.将1.485g醋酸锌、0.15g氯化铟和0.1g氯化锰置于装有70ml去离子水的烧杯中搅拌均匀后,向混合溶液中逐滴加入2mol/l的氢氧化钠溶液,调节溶液ph=8后,持续搅拌1.5h。待反应完全后,将固体产物离心分离,用去离子水和乙醇交替洗涤三次,80℃真空干燥12h。将固体产物置于马弗炉内,于空气气氛下煅烧,以4℃/min的速度升温至600℃并保温4h,得到zno/in2o3/mno2复合物。

92.将所得zno/in2o3/mno2复合物材料、4.4g 2-甲基咪唑、2g 2-巯基咪唑、1g 1-乙基-3-甲基咪唑六氟磷酸钠溶于150ml二甲基甲酰胺溶液中,于70℃搅拌0.5h。将反应后的溶液离心分离,用乙醇洗涤3次,80℃真空干燥12h,得到前驱体材料。

93.将前驱体置于高纯氩气气氛下的管式炉内煅烧,以5℃/min的速度升温至700℃并保温4h,得到zno/in2o3/mno2@碳复合材料。

94.将所得zno/in2o3/mno2@碳复合材料用于制备成锌负极。

95.锌负极制备及测试按实施例1进行,测试结果见表1。

96.实施例6

97.将1.2g六水合硝酸锌、0.15g氯化锑和0.15g硝酸锰置于装有60ml去离子水的烧杯中搅拌均匀后,向混合溶液中逐滴加入3mol/l的氢氧化钠溶液,调节溶液ph=9后,持续搅拌1h。待反应完全后,将固体产物离心分离,用去离子水和乙醇交替洗涤三次,80℃真空干燥12h。将固体产物置于马弗炉内,于空气气氛下煅烧,以4℃/min的速度升温至500℃并保温4h,得到zno/sb2o3/mno2复合物。

98.将所得zno/sb2o3/mno2复合物材料、1.6g苯并咪唑、2g甲巯基咪唑、0.5g唑唻磷酸钠溶于135ml甲醇溶液中,60℃搅拌1h。将反应后的溶液离心分离,用乙醇洗涤3次,80℃真空干燥12h,得到前驱体材料。

99.将前驱体置于高纯氩气气氛下的管式炉内煅烧,以5℃/min的速度升温至600℃并保温6h,得到zno/sb2o3/mno2@碳复合材料。

100.将所得zno/sb2o3/mno2@碳复合材料用于制备成锌负极。

101.锌负极制备及测试按实施例1进行,测试结果见表1。

102.实施例7

103.将1.60g六水合硝酸锌、0.18g硝酸铋和0.12g四氯化钛置于装有90ml去离子水的

烧杯中搅拌均匀后,向混合溶液中逐滴加入3mol/l的氢氧化钠溶液,调节溶液ph=10后,持续搅拌1.5h。待反应完全后,将固体产物离心分离,用去离子水和乙醇交替洗涤三次,80℃真空干燥12h。将固体产物置于马弗炉内,于空气气氛下煅烧,以4℃/min的速度升温至500℃并保温4h,得到zno/bi2o3/tio2复合物。

104.将所得zno/bi2o3/tio2复合物材料、3.5g 2-硝基咪唑、2.5g 2-巯基苯并咪唑、1.5g唑唻磷酸钠溶于150ml甲醇溶液中,搅拌0.75h。将反应后的溶液离心分离,用乙醇洗涤3次,80℃真空干燥12h,得到前驱体材料。

105.将前驱体置于高纯氩气气氛下的管式炉内煅烧,以4℃/min的速度升温至500℃并保温8h,得到zno/bi2o3/tio2@碳复合材料。

106.将所得zno/bi2o3/tio2@碳复合材料用于制备成锌负极。

107.锌负极制备及测试按实施例1进行,测试结果见表1。

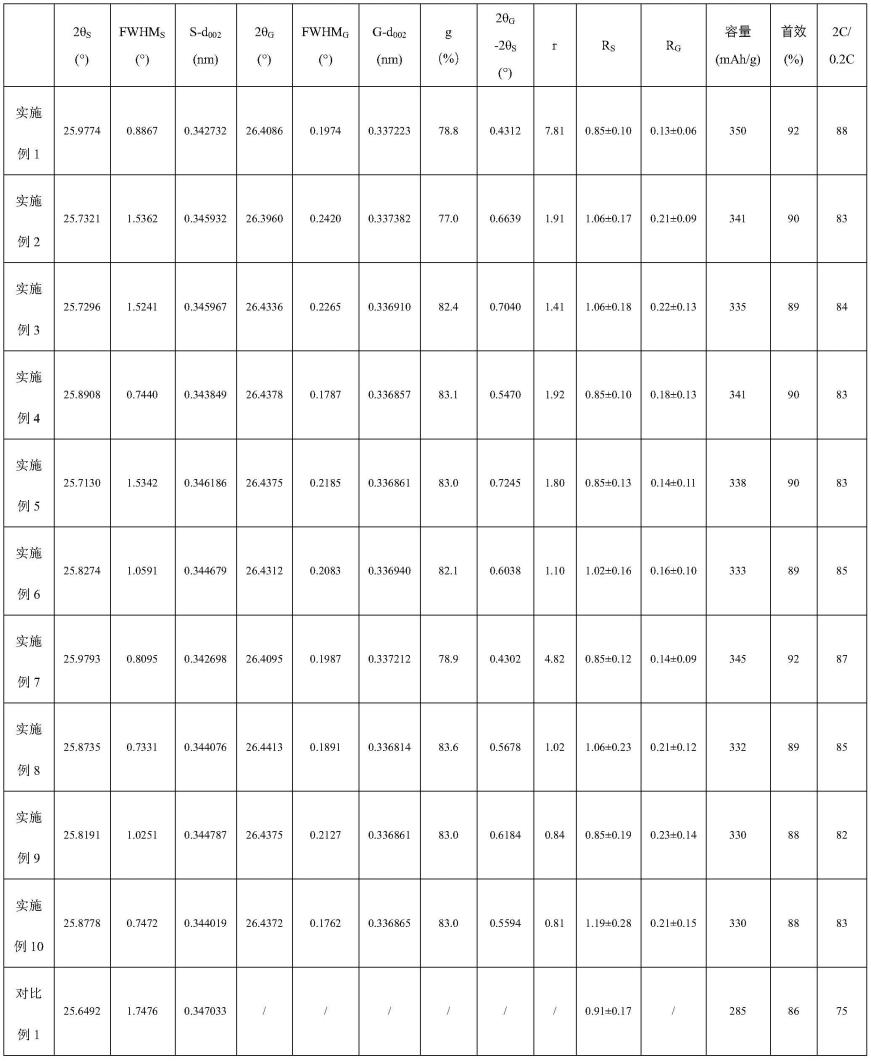

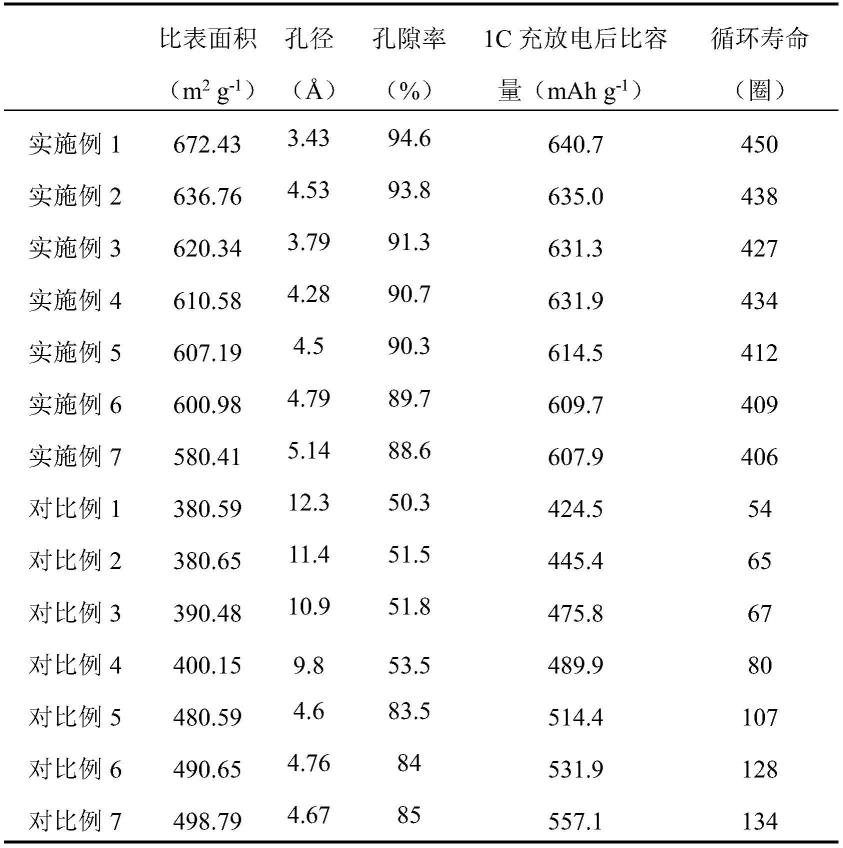

108.表1本发明实施例和对比例产品的相关测试结果

109.

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。