1.本发明涉及锂离子电池领域,涉及一种软碳与石墨的复合负极材料,尤其涉及一种软碳与石墨的复合负极材料及其制备方法和锂离子电池。

背景技术:

2.随着新能源产业的不断发展,锂离子电池作为绿色、环保的新能源电池已经得到了异常迅速的发展。随着锂电池应用领域的扩展,对电池的能量密度、倍率性能、循环性能、高低温性能和安全性能提出了更高的要求。

3.在现有的锂离子电池中,使用最为广泛的是以石墨为负极体系的电池,由于其石墨化程度高,具有高度取向的层状结构,与现有的有机电解液体系相容性差,在首次充放电过程中会发生锂与有机溶剂共嵌入、石墨层膨胀剥离、石墨颗粒之间发生崩裂和粉化,导致电极结构破坏、充放电循环性能较差,造成电池的安全问题。

4.但是,软碳、硬碳类负极材料整体呈现出无序的多微孔性结构,对锂电位比石墨高,这种特性使其具有快速储锂和脱锂的能力,在充放电过程中,阻抗较小,因此,软碳和硬碳的复合负极材料成为锂离子电池负极材料应用的方向。

5.cn105261734b公开了直接将软碳与石墨按一定比例物理混合获得复合负极材料的方法,该方法需先分别制得所需软碳与石墨,制备工序较多,能耗高,周期较长。

6.cn106252596b提供了一种软碳石墨复合负极材料的制备方法,将天然球形石墨、将沥青通过加热加压的方式浸渍到石墨孔隙,经碳化后,冷却后得到中间产物;将中间产物碳化,再经过粉碎、分级得到软碳石墨复合负极材料。该方法除常规的碳化外,还涉及到加热高压浸渍,对设备要求高且生产过程因高压存在较大的安全风险,且碳化后样品结块,需粉碎与分级后才能获得目标产物,该工序导致收率下降,从而提高了生产成本。

7.cn110407204a公开了一种天然煤焦低温石墨化的制备方法,该方法通过将金属氯化盐溶于有机溶剂制得含催化剂的溶液,随后将天然煤焦粉投入在低温下进行搅拌,然后真空冷冻干燥获得碳/金属复合材料,然后1400℃下热处理,最后酸洗除杂获得电池级石墨材料。该方法涉及低温搅拌和真空冷冻干燥,以及大比例有机溶剂的使用,溶剂去除所需能耗高,并存在一定的安全隐患,不利于产业化生产。

8.因此,如何低成本大规模生产一种高安全性能和电子传导性能的软碳和石墨复合负极材料,是本领域重要的研究方向。

技术实现要素:

9.本发明的目的在于提供一种高安全性能和电子传导性能的软碳和石墨复合负极材料及其制备方法和锂离子电池。

10.为达到此发明目的,本发明采用以下技术方案:

11.本发明的目的之一在于提供一种软碳与石墨的复合负极材料,所述复合负极材料包括软碳和分散在所述软碳表面的石墨球,所述石墨球的一部分嵌入所述软碳的内部。

12.本发明中石墨呈球状与软碳为嵌入式结合,单个石墨球的一部分分别独立地嵌在软碳中,另一部分在软碳表面;整体而言,石墨球均匀分散于软碳中及表面。

13.作为本发明优选的技术方案,所述石墨球的直径为0.01~10μm,其中所述直径可以是0.01μm、1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm或10μm等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.01~2μm,进一步优选为0.01~0.5μm。

14.本发明中当石墨球的直径较小时其内部的孔结构也相应较小,其毛细作用力更强,更有利于对电解液的吸附,加速锂离子的液相扩散,此外石墨球的尺寸越小,其与软碳的粒径比值越小,则更不容易受到外界的机械力导致剥离。

15.优选地,所述石墨球为空心结构。

16.优选地,所述负极复合材料的xrd具有双峰,所述双峰为软碳峰和石墨峰。

17.优选地,所述软碳峰的峰顶点的峰强数值为h,所述石墨峰的峰顶点的峰强数值为h,其中,r=h/h,0《r≤12,其中r的值可以是1、2、3、4、5、6、7、8、9、10、11或12等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.8≤r≤8。

18.本发明中石墨(002)峰的特征为2θg∈(26.2,26.6),该石墨特征峰对应的半高宽表示为fwhmg,fwhmg∈(0.1,0.4),石墨的层间距表示为g-d

002

,g-d

002

∈(0.3354,0.3400),石墨的石墨化度70%≤g<100%;软碳(002)峰的特征为2θs∈(25.0,26.2),该软碳特征峰对应的半高宽表示为fwhms,fwhms∈(0.4,2.0),软碳的层间距表示为s-d

002

,s-d

002

∈(0.3400,0.3599);石墨(002)峰的2θ与软碳(002)峰2θ的差值0

°

<2θ

g-2θs<1.6

°

。

19.h为石墨(002)峰的高度,此高度的具体计算方法为峰的顶点至底部峰强为0时的最短垂直距离,亦可用此峰顶点的峰强数值来表述,h为软碳(002)峰的高度,此高度的具体计算方法为峰的顶点至底部峰强为0时的最短垂直距离,亦可用此峰顶点的峰强数值来表述,r=h/h(h和h同时采用垂直距离,或者同时采用峰强数值来表示)r∈(0,12]。

20.上述2θ、fwhm、峰强度通过如highscore plus、jade等分析软件对样品所测xrd谱图分析获得。

21.本发明中当r过小时,催化转化率过低,复合负极材料的容量、首效以及动力学性能表现不够优异;当r值过大,表明催化转化率过高,复合负极材料的均匀性不佳且动力学性能不够优异作为本发明优选的技术方案,所述软碳包括沥青、煤或石油基碳材料中的任意一种。

22.本发明的目的之二在于提供一种如目的之一所述的软碳与石墨的复合负极材料的制备方法,所述制备方法包括以下步骤:

23.(1)将催化剂溶液包覆在碳材料表面,第一干燥得到混合物;

24.(2)对步骤(1)所述混合物进行碳化处理,得到碳化料;

25.(3)对步骤(2)所述碳化料依次进行酸洗涤处理和水洗处理,第二干燥后得到所述软碳与石墨的复合负极材料。

26.本发明制备得到的复合负极材料为软碳和石墨复合的负极材料,不是简单的将软碳与石墨两种材料物理混合所得,也不是通过粘结剂将软碳与石墨粘结形成,是软碳颗粒(沥青、煤、石油基碳材料)中的一部分被催化剂催化转化成了石墨,随后经酸洗去除催化剂,再水洗处理得到中性的软碳与石墨的复合负极材料,其中石墨为中空球状;对于单个石

墨球而言,石墨球的一部分嵌入在软碳中,另一部分在软碳表面,因此石墨球呈嵌入状态均匀分散在软碳表面。

27.作为本发明优选的技术方案,步骤(1)所述催化剂溶液包括钒、铬、锰、铁、钴、镍或铜的盐溶液中的任意一种。

28.优选地,所述盐溶液包括有机盐溶液或无机盐溶液。

29.优选地,所述催化剂溶液包括氯化钴溶液、氯化镍溶液、氯化铁溶液、硫酸镍溶液、硝酸钴溶液、硫酸钴溶液或硫酸铁溶液中的任意一种。

30.优选地,步骤(1)所述碳材料包括煤沥青系煅后焦粉、石油沥青系煅后焦粉、高纯煤粉、高纯煤基冶金焦粉、煤沥青系生焦粉或石油沥青系生焦粉中的任意一种或至少两种的组合,其中所述组合可以是煤沥青系煅后焦粉和高纯煤基冶金焦粉的组合、高纯煤基冶金焦粉和石油沥青系生焦粉的组合、煤沥青系煅后焦粉和石油沥青系生焦粉的组合等。

31.作为本发明优选的技术方案,步骤(1)所述催化剂溶液的制备方法包括:将分散剂、盐和水混合得到所述催化剂溶液。

32.优选地,所述分散剂包括peg、pva、sdbs、cmc、ctab或pam中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:peg和pva的组合、pva和sdbs的组合、sdbs和cmc的组合、cmc和ctab的组合或ctab和pam的组合等。

33.优选地,所述盐包括钒、铬、锰、铁、钴、镍或铜的有机盐或无机盐。

34.优选地,所述盐包括氯化钴、氯化镍、氯化铁、硫酸镍、硝酸钴、硫酸钴或硫酸铁中的任意一种。

35.优选地,所述分散剂、盐和水的质量比为(0.03~0.1):(0.7~2):1,其中所述质量比可以是0.03:0.7:1、0.05:0.7:1、0.09:0.7:1、0.1:1:1、0.03:1:1、0.05:1:1、0.09:1:1、0.1:1:1、0.03:1.5:1、0.05:1.5:1、0.09:1.5:1、0.1:1.5:1、0.03:2:1、0.05:2:1、0.09:2:1或0.1:2:1等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.作为本发明优选的技术方案,步骤(1)所述软碳的粒径d50为3~30μm,其中所述粒径dv50可以是3μm、5μm、7μm、7.5μm、8μm、8.5μm、9μm、9.5μm、10μm、11μm、13μm、15μm、20μm、25μm或30μm等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.优选地,步骤(1)所述催化剂溶液和软碳的质量比为(0.5~2):1,其中所述质量比可以是0.5:1、0.8:1、1.2:1、1.4:1、1.6:1、1.8:1或2:1等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.本发明中催化剂溶液和软碳的质量比过高,碳化处理的温度过高时,易导致催化转化程度过高,而降低复合负极材料的动力学性能,此外,也提高了生产成本、降低了生产效率,催化剂溶液和软碳的质量比过低,催化剂不能将软碳进行较好的催化转化成中空石墨球,从而导致复合负极材料的容量、首效较低、动力学性能较差。

39.优选地,步骤(1)所述第一干燥的温度为120~170℃,其中所述温度可以是120℃、125℃、130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃或170℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.优选地,步骤(1)所述第一干燥的时间为1.5~2.5h,其中所述时间可以是1.5h、1.6h、1.7h、1.8h、1.9h、2.0h、2.1h、2.2h、2.3h、2.4h或2.5h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.作为本发明优选的技术方案,步骤(2)所述碳化处理的气氛包括氮气、氩气或氦气中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:氮气和氩气的组合、氩气和氦气的组合或氮气和氦气的组合等。

42.优选地,所述碳化处理的温度为1100~1300℃,其中所述温度可以是1100℃、1120℃、1140℃、1160℃、1180℃、1200℃、1220℃、1240℃、1260℃、1280℃或1300℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.本发明碳化处理的温度过高,导致催化转化程度过高,而降低复合负极材料的动力学性能,此外,也提高了生产成本、降低了生产效率。碳化处理的温度过低,催化剂不能将软碳较好的催化转化成中空石墨球,从而导致复合负极材料的容量、首效较低、动力学性能较差。

44.优选地,步骤(2)所述碳化处理后冷却得到所述碳化料。

45.作为本发明优选的技术方案,步骤(3)所述酸洗涤中使用的酸溶液包括盐酸。

46.优选地,所述酸溶液的浓度为0.8~1.2mol/l,其中所述浓度可以是0.8mol/l、0.9mol/l、1.0mol/l、1.1mol/l或1.2mol/l等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47.优选地,步骤(3)所述第二干燥的温度为120~170℃,其中所述温度可以是120℃、125℃、130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃或170℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48.优选地,步骤(1)所述第一干燥的时间为1.5~2.5h,其中所述时间可以是1.5h、1.6h、1.7h、1.8h、1.9h、2.0h、2.1h、2.2h、2.3h、2.4h或2.5h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49.作为本发明优选的技术方案,所述制备方法包括以下步骤:

50.(1)将催化剂溶液包覆在碳材料表面,在120~170℃下第一干燥1.5~2.5h得到混合物;

51.(2)对步骤(1)所述混合物进行温度为1100~1300℃的碳化处理,得到碳化料;

52.(3)对步骤(2)所述碳化料依次进行浓度为0.8~1.2mol/l的酸洗涤处理和水洗处理,在温度为120~170℃下第二干燥1.5~2.5h后得到所述软碳与石墨的复合负极材料。

53.本发明的目的之三在于提供一种锂离子电池,所述锂离子电池包括正极材料和负极材料,所述负极材料包括如目的之一所述的软碳与石墨的复合负极材料。

54.相对于现有技术,本发明具有以下有益效果:

55.本发明制备的复合负极材料应用于锂离子电池中,具有优异的动力学性能和高负极材料容量和高首效。容量可以达到350mah/g以上,首效可以达到92%以上,2c/0.2c可以高达88%以上。

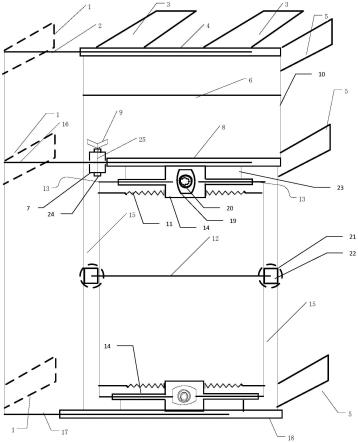

附图说明

56.图1是本发明实施例1中软碳与石墨复合负极材料的xrd图。

57.图2是本发明实施例1中软碳与石墨复合负极材料的sem图。

58.图3是本发明实施例1中软碳与石墨复合负极材料的拉曼2d成像及其sem图。

59.图4是本发明实施例1中软碳与石墨复合负极材料的石墨颗粒的单点拉曼谱图。

60.图5是本发明实施例1中软碳与石墨复合负极材料的软碳的单点拉曼谱图。

61.图6是本发明实施例2中软碳与石墨复合负极材料的xrd谱图。

62.图7是本发明实施例2中软碳与石墨复合负极材料的截面形貌图。

63.图8是本发明实施例3中软碳与石墨复合负极材料的xrd谱图。

64.图9是本发明实施例4中软碳与石墨复合负极材料的xrd谱图。

65.图10是本发明实施例5中软碳与石墨复合负极材料的xrd谱图。

66.图11是本发明实施例5中软碳与石墨复合负极材料的石墨单点拉曼谱图。

67.图12是本发明实施例5中软碳与石墨复合负极材料的软碳单点拉曼谱图。

68.图13是本发明实施例6中软碳与石墨复合负极材料的xrd谱图。

69.图14是本发明实施例7中软碳与石墨复合负极材料的xrd谱图。

70.图15是本发明实施例8中软碳与石墨复合负极材料的xrd谱图。

71.图16是本发明实施例9中软碳和石墨复合负极材料的xrd谱图。

72.图17是本发明实施例10中软碳和石墨复合负极材料的xrd谱图。

73.图18是本发明对比例2中软碳的xrd谱图。

74.图19是本发明对比例3中软碳的xrd谱图。

75.图20是本发明对比例3中软碳负极材料经氩离子切磨后的截面形貌图。

76.图21是本发明对比例4中软碳与石墨物理混合所得复合负极材料的xrd谱图。

具体实施方式

77.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

78.实施例1

79.本实施例提供一种软碳和石墨复合负极材料及其制备方法:

80.(1)将peg、氯化镍、水按0.1:2:1配置成催化剂溶液,通过机械力的作用将催化剂溶液包覆在粒径dv50为10μm的石油沥青系生焦粉表面,催化剂溶液和焦粉的质量比为1:1,150℃下2h第一干燥得到混合物;

81.(2)对步骤(1)所述混合物于氮气气氛辊道窑内进行温度为1300℃的碳化处理,随后碳化物料冷却至室温得到碳化料;

82.(3)对步骤(2)所述碳化料依次进行1mol/l的盐酸溶液酸洗涤处理和水洗处理至中性,150℃下干燥2h第二干燥后得到所述软碳与石墨的复合负极材料。

83.本实施例制备的软碳与石墨负极材料,所述复合负极材料中的石墨为中空球状,石墨球的一部分嵌入在软碳中,另一部分在软碳表面,复合负极材料的xrd图谱在(002)峰处具有双峰特征,2θ较小的为软碳的(002)峰,另一个为石墨的(002)峰,所述石墨(002)峰的峰强为h,软碳(002)峰的峰强为h,两者的比值为r=h/h,r值如表1所示。

84.本实施例制备得到的软碳与石墨复合负极材料的xrd图如图1所示,复合负极材料sem图如图2所示,复合负极材料采用sem与激光拉曼光谱联用,所得拉曼2d成像及其sem图如图3所示,复合负极材料中石墨颗粒的单点拉曼谱图如图4所示,复合负极材料中软碳的单点拉曼谱图如图5所示。

85.实施例2

86.本实施例提供一种软碳和石墨复合负极材料及其制备方法:

87.(1)将peg、氯化镍、水按0.1:2:1配置成催化剂溶液,通过机械力的作用将催化剂溶液包覆在粒径dv50为10μm的石油沥青系生焦粉表面,催化剂溶液和焦粉的质量比为0.5:1,150℃下2h第一干燥得到混合物;

88.(2)对步骤(1)所述混合物于氮气气氛辊道窑内进行温度为1100℃的碳化处理,随后碳化物料冷却至室温得到碳化料;

89.(3)对步骤(2)所述碳化料依次进行1mol/l的盐酸溶液酸洗涤处理和水洗处理至中性,150℃下干燥2h第二干燥后得到所述软碳与石墨的复合负极材料。

90.本实施例制备的软碳与石墨复合负极材料,所述复合负极材料中的石墨为中空球状,石墨球的一部分嵌入在软碳中,另一部分在软碳表面,复合负极材料的xrd图谱在(002)峰处具有双峰特征,2θ较小的为软碳的(002)峰,另一个为石墨的(002)峰,所述石墨(002)峰的峰强为h,软碳(002)峰的峰强为h,两者的比值为r=h/h,r值如表1所示。

91.本实施例中软碳与石墨复合负极材料的xrd谱图如图6所示,制备的软碳与石墨复合负极材料经氩离子切磨后采用sem对其截面形貌图如图7所示。

92.实施例3

93.本实施例提供一种软碳和石墨复合负极材料及其制备方法:

94.(1)将peg、氯化钴、水按0.1:2:1配置成催化剂溶液,通过机械力的作用将催化剂溶液包覆在粒径dv50为9μm的煤沥青系生焦粉表面,催化剂溶液和焦粉的质量比为1:1,150℃下2h第一干燥得到混合物;

95.(2)对步骤(1)所述混合物于氮气气氛辊道窑内进行温度为1100℃的碳化处理,随后碳化物料冷却至室温得到碳化料;

96.(3)对步骤(2)所述碳化料依次进行1mol/l的盐酸溶液酸洗涤处理和水洗处理至中性,150℃下干燥2h第二干燥后得到所述软碳与石墨的复合负极材料。

97.本实施例制备得到的软碳与石墨复合负极材料,所述复合负极材料中的石墨为中空球状,石墨球的一部分嵌入在软碳中,另一部分在软碳表面,复合负极材料的xrd图谱在(002)峰处具有双峰特征,2θ较小的为软碳的(002)峰,另一个为石墨的(002)峰,所述石墨(002)峰的峰强为h,软碳(002)峰的峰强为h,两者的比值为r=h/h,r值如表1所示。

98.本实施例中制备得到的软碳与石墨复合负极材料的xrd谱图如图8所示。

99.实施例4

100.本实施例提供一种软碳和石墨复合负极材料及其制备方法:

101.(1)将sdbs、氯化铁、水按0.03:2:1配置成催化剂溶液,通过机械力的作用将催化剂溶液包覆在粒径dv50为7μm的煤沥青系生焦粉表面,催化剂溶液和焦粉的质量比为1:1,150℃下2h第一干燥得到混合物;

102.(2)对步骤(1)所述混合物于氮气气氛辊道窑内进行温度为1300℃的碳化处理,随后碳化物料冷却至室温得到碳化料;

103.(3)对步骤(2)所述碳化料依次进行1mol/l的盐酸溶液酸洗涤处理和水洗处理至中性,150℃下干燥2h第二干燥后得到所述软碳与石墨的复合负极材料。

104.本实施例制备得到的软碳与石墨复合负极材料,所述复合负极材料中的石墨为中空球状,石墨球的一部分嵌入在软碳中,另一部分在软碳表面,复合负极材料的xrd图谱在

(002)峰处具有双峰特征,2θ较小的为软碳的(002)峰,另一个为石墨的(002)峰,所述石墨(002)峰的峰强为h,软碳(002)峰的峰强为h,两者的比值为r=h/h,r值如表1所示。

105.本实施例中制备得到的软碳与石墨复合负极材料的xrd谱图如图9所示。

106.实施例5

107.本实施例提供一种软碳和石墨复合负极材料及其制备方法:

108.(1)将sdbs、氯化铁、水按0.03:1:1配置成催化剂溶液,通过机械力的作用将催化剂溶液包覆在粒径dv50为10μm的煤沥青系生焦粉表面,催化剂溶液和焦粉的质量比为2:1,150℃下2h第一干燥得到混合物;

109.(2)对步骤(1)所述混合物于氮气气氛辊道窑内进行温度为1300℃的碳化处理,随后碳化物料冷却至室温得到碳化料;

110.(3)对步骤(2)所述碳化料依次进行1mol/l的盐酸溶液酸洗涤处理和水洗处理至中性,150℃下干燥2h第二干燥后得到所述软碳与石墨的复合负极材料。

111.本实施例制备得到的软碳与石墨复合负极材料,所述复合负极材料中的石墨为中空球状,石墨球的一部分嵌入在软碳中,另一部分在软碳表面,复合负极材料的xrd图谱在(002)峰处具有双峰特征,2θ较小的为软碳的(002)峰,另一个为石墨的(002)峰,所述石墨(002)峰的峰强为h,软碳(002)峰的峰强为h,两者的比值为r=h/h,r值如表1所示。

112.本实施例中制备得到的软碳与石墨复合负极材料的xrd谱图如图10所示。复合负极材料中石墨的单点拉曼谱图如图11所示,复合负极材料中软碳的单点拉曼谱图如图12所示。

113.实施例6

114.本实施例提供一种软碳和石墨复合负极材料及其制备方法:

115.(1)将cmc、硝酸钴、水按0.03:0.7:1配置成催化剂溶液,通过机械力的作用将催化剂溶液包覆在粒径dv50为3μm的煤沥青系生焦粉表面,催化剂溶液和焦粉的质量比为0.6:1,150℃下2h第一干燥得到混合物;

116.(2)对步骤(1)所述混合物于氮气气氛辊道窑内进行温度为1200℃的碳化处理,随后碳化物料冷却至室温得到碳化料;

117.(3)对步骤(2)所述碳化料依次进行1mol/l的盐酸溶液酸洗涤处理和水洗处理至中性,150℃下干燥2h第二干燥后得到所述软碳与石墨的复合负极材料。

118.本实施例制备得到的软碳与石墨复合负极材料,所述复合负极材料中的石墨为中空球状,石墨球的一部分嵌入在软碳中,另一部分在软碳表面,复合负极材料的xrd图谱在(002)峰处具有双峰特征,2θ较小的为软碳的(002)峰,另一个为石墨的(002)峰,所述石墨(002)峰的峰强为h,软碳(002)峰的峰强为h,两者的比值为r=h/h,r值如表1所示。

119.本实施例制备的软碳与石墨复合负极材料的xrd谱图如图13所示。

120.实施例7

121.本实施例提供一种软碳和石墨复合负极材料及其制备方法:

122.(1)将ctab、硫酸钴、水按0.05:1.5:1配置成催化剂溶液,通过机械力的作用将催化剂溶液包覆在粒径dv50为8μm的高纯煤基冶金焦粉表面,催化剂溶液和焦粉的质量比为1:1,150℃下2h第一干燥得到混合物;

123.(2)对步骤(1)所述混合物于氮气气氛辊道窑内进行温度为1300℃的碳化处理,随

后碳化物料冷却至室温得到碳化料;

124.(3)对步骤(2)所述碳化料依次进行1mol/l的盐酸溶液酸洗涤处理和水洗处理至中性,150℃下干燥2h第二干燥后得到所述软碳与石墨的复合负极材料。

125.本实施例制备得到的软碳与石墨复合负极材料,所述复合负极材料中的石墨为中空球状,石墨球的一部分嵌入在软碳中,另一部分在软碳表面,复合负极材料的xrd图谱在(002)峰处具有双峰特征,2θ较小的为软碳的(002)峰,另一个为石墨的(002)峰,所述石墨(002)峰的峰强为h,软碳(002)峰的峰强为h,两者的比值为r=h/h,r值如表1所示。

126.本实施例制备的软碳与石墨复合负极材料的xrd谱图如图14所示。

127.实施例8

128.本实施例提供一种软碳和石墨复合负极材料及其制备方法:

129.(1)将pam、硫酸铁、水按0.05:1:1配置成催化剂溶液,通过机械力的作用将催化剂溶液包覆在粒径dv50为28μm的高纯煤基冶金焦粉表面,催化剂溶液和焦粉的质量比为1:1,150℃下2h第一干燥得到混合物;

130.(2)对步骤(1)所述混合物于氮气气氛辊道窑内进行温度为1100℃的碳化处理,随后碳化物料冷却至室温得到碳化料;

131.(3)对步骤(2)所述碳化料依次进行1mol/l的盐酸溶液酸洗涤处理和水洗处理至中性,150℃下干燥2h第二干燥后得到所述软碳与石墨的复合负极材料。

132.本实施例制备得到的软碳与石墨复合负极材料,所述复合负极材料中的石墨为中空球状,石墨球的一部分嵌入在软碳中,另一部分在软碳表面,复合负极材料的xrd图谱在(002)峰处具有双峰特征,2θ较小的为软碳的(002)峰,另一个为石墨的(002)峰,所述石墨(002)峰的峰强为h,软碳(002)峰的峰强为h,两者的比值为r=h/h,r值如表1所示。

133.本实施例制备的软碳与石墨复合负极材料的xrd谱图如图15所示。

134.实施例9

135.本实施例除在催化剂溶液制备过程中不添加剂peg外,其他条件均与实施例1相同。本实施例制备的软碳和石墨复合负极材料的xrd谱图如图16所示。

136.实施例10

137.本实施例除将步骤(2)中碳化温度替换为900℃外,其他条件均与实施例1相同。本实施例制备的软碳和石墨复合复合材料的xrd谱图如图17所示。

138.对比例1

139.本对比例除不制备催化剂溶液外,其他条件均与实施例1相同,本对比例制备得到的软碳的xrd谱图如图18所示。

140.对比例2

141.本对比例除不制备催化剂溶液外,其他条件均与实施例2相同,本对比例制备得到的软碳的xrd谱图如图19所示,软碳负极材料经氩离子切磨后采用sem对其截面形貌图如图20所示,可见颗粒内部密实。

142.对比例3

143.本对比例提供一种软碳和石墨物理混合的复合负极材料的制备方法:

144.(1)将粒径dv50为10μm的石油沥青系生焦粉于氮气气氛辊道窑内进行碳化,碳化温度为1100℃,随后碳化物料冷却至室温获得碳化料a;

145.(2)将粒径dv50为10μm的石油沥青系生焦粉于石墨化炉中进行石墨化,石墨化温度为2900℃,随后物料冷却至室温获得石墨材料b;

146.(3)将碳化料a与石墨材料b于混料机中混合均匀获得软碳与石墨复合负极材料c,a与b的质量比为1:1。

147.本对比例中复合负极材料xrd谱图如图21所示。

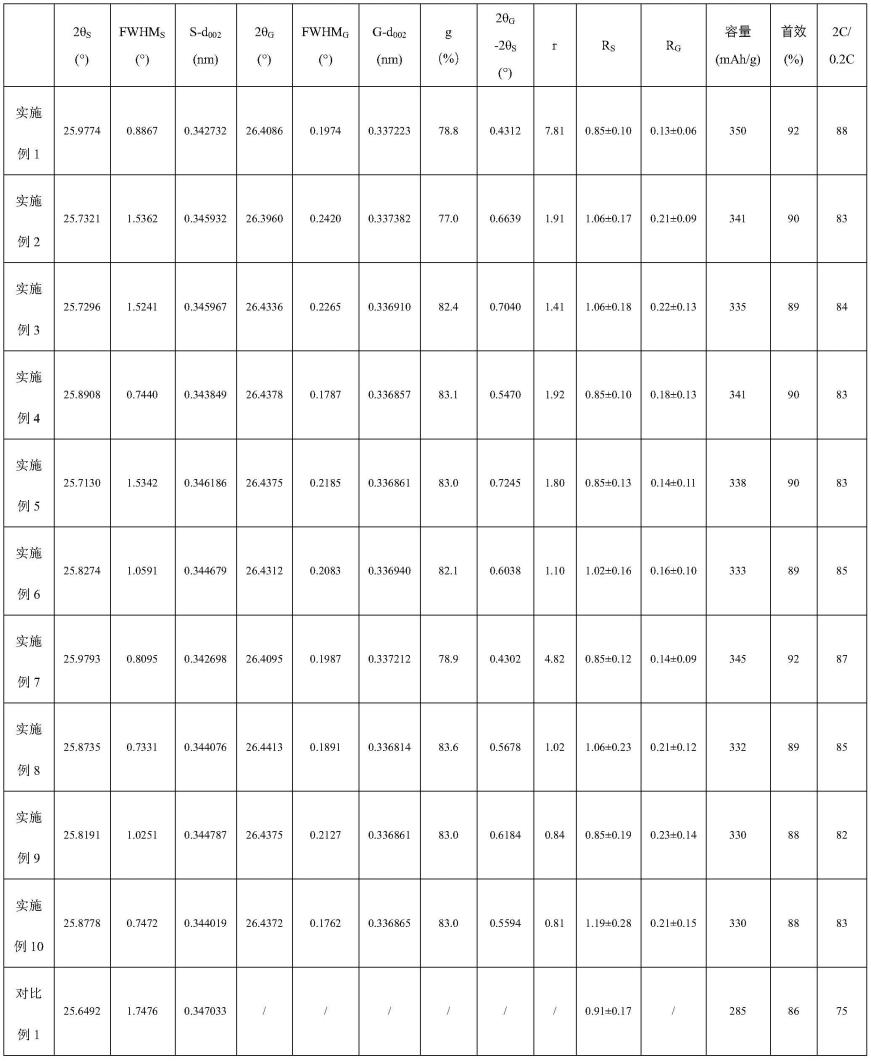

148.对实施例1-10和对比例1-3中提供的负极材料进行测试,测试结果如表1所示,测试包括:

149.(1)对复合负极样品进行xrd谱图扫描,x射线衍射仪采用铜靶,其波长为0.154056nm,扫描速度约4

°

/min,并通过如highscore plus、jade等分析软件获取谱图信息,如(002)峰对应的半高宽(fwhm)、2θ,层间距(d

002

)等。软碳的(002)峰对应的2θ用2θs表示,石墨的(002)峰对应的2θ用2θg表示,软碳(002)峰的半高宽用fwhms表示,石墨(002)峰的半高宽用fwhmg表示,软碳的层间距用s-d

002

,石墨的层间距用g-d

002

,石墨的(002)峰对应的2θ与软碳(002)峰对应的2θ差值用2θ

g-2θs表示,石墨的石墨化度用g表示且计算方法采用mering-maire公式:g=(0.3440-d

002

)/(0.3440-0.3354)

×

100%;

150.(2)通过扫描电子显微镜对复合负极材料的形貌进行观察;

151.(3)以不损坏、烧蚀样品为拉曼检测的基本原则,采用扫描电子显微镜与激光拉曼光谱仪联用对复合负极材料进行微区分析,激光波长为532nm,分别选取石墨微区表面、软碳微区表面进行激光拉曼光谱测试,对所获拉曼光谱谱图进行分析,rs=id/ig或rg=id/ig,id为d峰的峰强度数值,ig为g峰的峰强度数值,d峰的拉曼位移在1350cm-1

附近,g峰的拉曼位移在1580cm-1

附近;rs、rg分别表示为软碳与石墨的激光拉曼测试结果;为便于观察并区分软碳与石墨,先用sem选择需要分析的复合颗粒,然后采用拉曼2d成像即拉曼的面扫功能对样品选区扫描,该区域实际由400个单点拉曼光谱谱图构成,由仪器自带功能将上述400个单点激光拉曼光谱谱图的r值进行计算并获得所测区域r值的分布彩色云图,并在云图右侧用彩色柱来表示云图中不同的颜色所代表的r的数值;

152.(4)对复合负极材料进行氩离子束切割与抛光制样,扫描电子显微镜观察石墨与软碳的内部结构;

153.(5)电化学性能测试,将实施例1-10与对比例1-3所提供的复合负极材料按照复合负极材料:cmc:sp:sbr=93.5:1.5:2:3制浆后涂布、干燥、辊压得到负极极片,进而制备得到cr2430型扣式半电池,对电极为金属锂片。对复合负极材料进行容量、首效和倍率性能测试。扣式半电池以0.1c放电至0.005v,静置10min,0.01c放电至0.005v,静置10min,然后以0.1c充电至2v,结束,从而分别获得首次嵌锂容量与首次脱锂容量,首次脱锂容量与首次嵌锂容量的比值为首次库伦效率,即首效。以0.2c放电至0.01v,0.01v恒压放电至0.01c,静置10s;0.2c充电至1.5v,静置10s,2c放电至0.01v,0.01v恒压放电至0.01c,2c充电至1.5v,分别获得0.2c与2c条件下的嵌锂容量。

154.表1

[0155][0156][0157]

通过上述表格可以得到,从实施例1-10可以看出,催化剂的占比增加、碳化温度的升高,制备得到的复合负极的r值增加、容量、首效、动力学性能明显提升,且由实施例1所示sem图可知,石墨在软碳颗粒中呈均匀分散状态,亦可观察到石墨颗粒呈球状嵌在软碳颗粒中,这是石墨颗粒由催化剂将软碳的部分区域催化转化成石墨所致。由于催化剂均匀的分散于软碳表面,使得石墨球均匀的分散且嵌在软碳表面。通过实施例1中sem与raman联用获

得的r值云图可对软碳区域和石墨区域进行快速区分,也能表明石墨在软碳表面呈均匀分散状态。

[0158]

从实施例1与实施例9的数据结果可知,催化剂溶液中不加入分散剂,导致催化剂分散不均,不能有效利用催化剂,从而不利于复合负极材料容量、首效、动力学性能的提升。

[0159]

从实施例1与实施例10的数据结果可知,热处理的温度过低,催化剂不能将软碳进行较好的催化转化成中空石墨球,从而导致复合负极材料的容量、首效较低、动力学性能较差。

[0160]

从实施例1与对比例1-2的数据结果对比可知,不加入催化剂,在碳化温度下无法实现石墨的转化,复合负极材料的容量、首效、动力学性能明显下降,这表明催化剂的加入是将软碳的部分区域转化为中空石墨球的必要条件。

[0161]

从实施例1与对比例3的数据结果可知,常规的软碳与石墨复合负极材料与本发明制备得到的软碳和石墨复合负极材料相比,容量与动力学性能较差。

[0162]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。