1.本实用新型属于海事作业技术领域,具体涉及一种拖带缆绳限位装置。

背景技术:

2.在部分船舶设计中,其设置有拖缆机或拖曳绞车,具有拖带功能。其拖带缆绳由拖缆机或拖曳绞车出绳,通过地令、缆桩等设备从船舶尾部进行带缆,当船舶进行航向调整或受海况影响时,其拖带缆绳也会随之进行晃动或滑移,因拖曳缆绳受力较大,如不对缆绳滑移的区域进行限制而造成缆绳滑脱,将对船舶拖带作业时将造成较大安全隐患。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种拖带缆绳限位装置,能够对缆绳滑移的区域进行限制,从而切实地解决现有技术对于缆绳滑脱的问题。

4.为了解决上述技术问题,本实用新型采用的技术方案如下:

5.一种拖带缆绳限位装置,其包括两个限位结构,两个所述限位结构分别设置在船尾的左右两侧且靠近舷墙,所述限位结构包括限位龙门架、外侧滑移圆管、内侧滑移圆管和立柱;所述外侧滑移圆管背向船尾的一端设有第一水平部;所述内侧滑移圆管远离船尾的一端设有第二水平部;所述第一水平部和所述第二水平部高度一致且呈平行设置;所述外侧滑移圆管焊接在舷墙上;所述限位圆管的两侧端部分别与所述外侧滑移圆管和所述内侧滑移圆管焊接;所述立柱设置在船体上,所述立柱与所述内侧滑移圆管焊接所述限位龙门架设有可供拖带缆绳穿过的限位通道。

6.作为本实用新型的优选方案,所述限位龙门架包括c形圆管、第一斜撑圆管、第二斜撑圆管、第一竖撑圆管、第二竖撑圆管和加强圆管;所述加强圆管的一端与第一水平部固定连接;所述加强圆管的另一端与第二水平部固定连接;所述c形圆管包括横向圆管、第一纵向圆管和第二纵向圆管;所述第一斜撑圆管和第二斜撑圆管分别与所述c形圆管的两端固定连接;所述第一竖撑圆管的上端与所述第一纵向圆管固定连接,所述第一竖撑圆管的下端与所述外侧滑移圆管固定连接;所述第二竖撑圆管的上端与所述第二纵向圆管固定连接,所述第二竖撑圆管的下端与所述内侧滑移圆管固定连接;所述加强圆管与所述横向圆管呈平行设置;所述限位通道由所述c形圆管、所述第一竖撑圆管、所述第二竖撑圆管和所述加强圆管围合而成。

7.作为本实用新型的优选方案,所述加强圆管的一端与第一水平部焊接;所述加强圆管的另一端与第二水平部焊接;所述第一竖撑圆管的上端与所述第一纵向圆管焊接,所述第一竖撑圆管的下端与所述外侧滑移圆管焊接;所述第二竖撑圆管的上端与所述第二纵向圆管焊接,所述第二竖撑圆管的下端与所述内侧滑移圆管焊接。

8.作为本实用新型的优选方案,所述c形圆管和所述斜撑圆管由一根圆管弯折成型。

9.作为本实用新型的优选方案,所述横向圆管的一端与第一纵向圆管弯曲呈90

°

;所述横向圆管的另一端与第二纵向圆管弯曲呈90

°

;所述第一纵向圆管与所述第一斜撑圆管

弯曲呈120

°

;所述第二斜撑圆管与所述第二纵向圆管弯曲呈120

°

。

10.作为本实用新型的优选方案,所述外侧滑移圆管朝向船尾的一端与所述内侧滑移圆管朝向船尾的一端朝向船尾中心弯曲相交。

11.实施本实用新型提供的一种拖带缆绳限位装置,与现有技术相比,其有益效果在于:

12.拖船在带缆时,其缆绳由拖缆机或拖曳绞车出绳,通过地令制荡器或缆桩到达尾部,缆绳的滑移区域由船尾的尾滚筒滑至舷墙;拖带缆绳限位结构限位龙门架、外侧滑移圆管、内侧滑移圆管和立柱,设置于缆绳滑移区域的末端(即船尾的左右两侧且靠近舷墙),并通过立柱进行固定,保证了结构强度的同时起到限位的作用;当船舶改变航向或遭遇恶劣天气时,缆绳的位置向船舷移动,限位通道形成的限位区域能够限制缆绳继续向舷侧滑移,船舶及人员安全得到较大安全保障。

附图说明

13.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例的附图作简单地介绍。

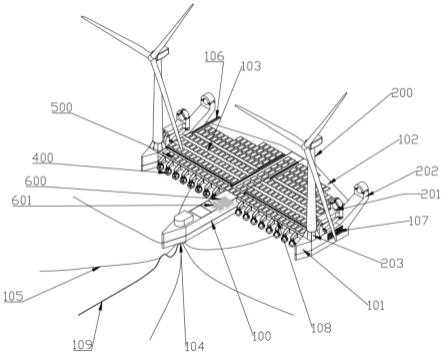

14.图1是本实用新型实施例提供的一种拖带缆绳限位装置的结构示意图;

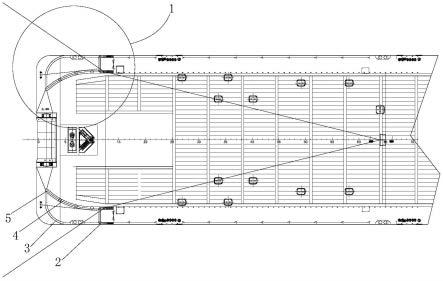

15.图2是限位结构的结构示意图;

16.图3是于图2中a-a向的结构示意图;

17.图4是于图2中b向的结构示意图;

18.图5是于图4中c-c向的结构示意图;

19.图6是于图5中d-d向的结构示意图。

20.图中标记:

21.限位结构1;限位龙门架2;外侧滑移圆管3;内侧滑移圆管4;立柱5;第一水平部6;第二水平部7;限位通道8;c形圆管9;第一斜撑圆管10;第二斜撑圆管11;第一竖撑圆管12;第二竖撑圆管13;加强圆管14;横向圆管15;第一纵向圆管16;第二纵向圆管17。

具体实施方式

22.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

23.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。应当理解的是,本实用新型中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本实用新型范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。

24.如图1至图6所示,本实用新型优选实施例提供了一种拖带缆绳限位装置,其包括两个限位结构1,两个所述限位结构1分别设置在船尾的左右两侧且靠近舷墙,所述限位结构1包括限位龙门架2、外侧滑移圆管3、内侧滑移圆管4和立柱5;所述外侧滑移圆管3背向船

尾的一端设有第一水平部6;所述内侧滑移圆管4远离船尾的一端设有第二水平部7;所述第一水平部6和所述第二水平部7高度一致且呈平行设置;所述外侧滑移圆管3焊接在舷墙上;所述限位圆管的两侧端部分别与所述外侧滑移圆管3和所述内侧滑移圆管4焊接;所述立柱5设置在船体上,所述立柱5与所述内侧滑移圆管4焊接所述限位龙门架2设有可供拖带缆绳穿过的限位通道8,所述外侧滑移圆管3朝向船尾的一端与所述内侧滑移圆管4朝向船尾的一端朝向船尾中心弯曲相交。

25.拖船在带缆时,其缆绳由拖缆机或拖曳绞车出绳,通过地令制荡器或缆桩到达尾部,缆绳的滑移区域由船尾的尾滚筒滑至舷墙;拖带缆绳限位结构1限位龙门架2、外侧滑移圆管3、内侧滑移圆管4和立柱5,设置于缆绳滑移区域的末端(即船尾的左右两侧且靠近舷墙),并通过立柱5进行固定,保证了结构强度的同时起到限位的作用;当船舶改变航向或遭遇恶劣天气时,缆绳的位置向船舷移动,限位通道8形成的限位区域能够限制缆绳继续向舷侧滑移,船舶及人员安全得到较大安全保障。

26.示例性的,为了保证限位龙门架2的结构强度及其平滑性,所述限位龙门架2包括c形圆管9、第一斜撑圆管10、第二斜撑圆管11、第一竖撑圆管12、第二竖撑圆管13和加强圆管14;所述加强圆管14的一端与第一水平部6固定连接;所述加强圆管14的另一端与第二水平部7固定连接;所述c形圆管9包括横向圆管15、第一纵向圆管16和第二纵向圆管17;所述第一斜撑圆管10和第二斜撑圆管11分别与所述c形圆管9的两端固定连接;所述第一竖撑圆管12的上端与所述第一纵向圆管16固定连接,所述第一竖撑圆管12的下端与所述外侧滑移圆管3固定连接;所述第二竖撑圆管13的上端与所述第二纵向圆管17固定连接,所述第二竖撑圆管13的下端与所述内侧滑移圆管4固定连接;所述加强圆管14与所述横向圆管15呈平行设置;所述限位通道8由所述c形圆管9、所述第一竖撑圆管12、所述第二竖撑圆管13和所述加强圆管14围合而成。

27.还需要说明的是,整个限位结构1均通过圆管制作而成,圆管表面光滑平整,使得拖带揽绳更加平稳省力,而且不易对缆绳造成磨损。

28.在一个具体实施例中,所述加强圆管14的一端与第一水平部6焊接;所述加强圆管14的另一端与第二水平部7焊接;所述第一竖撑圆管12的上端与所述第一纵向圆管16焊接,所述第一竖撑圆管12的下端与所述外侧滑移圆管3焊接;所述第二竖撑圆管13的上端与所述第二纵向圆管17焊接,所述第二竖撑圆管13的下端与所述内侧滑移圆管4焊接。所述c形圆管9和所述斜撑圆管由一根圆管弯折成型。所述横向圆管15的一端与第一纵向圆管16弯曲呈90

°

;所述横向圆管15的另一端与第二纵向圆管17弯曲呈90

°

;所述第一纵向圆管16与所述第一斜撑圆管10弯曲呈120

°

;所述第二斜撑圆管11与所述第二纵向圆管17弯曲呈120

°

。

29.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

30.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改

进和替换也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。