1.本发明涉及电流传感器领域,具体涉及基于钴基非晶带材的磁探针电流传感器及其组装设备。

背景技术:

2.目前磁探针电流传感器的主要部件有线圈和磁路铁芯组成的磁芯,目前市场对磁芯的组装主要采用人工方式组装,在组装过程中,需要人工先对线圈进行定位,以使线圈保持位置,便于两侧磁路铁芯的插入,将磁路铁芯插入线圈两侧组装在一起,再将组装好的磁芯放在胶带机上包好胶带,再送到下一工序,通过大量的工人手动组装,不仅生产成本高昂,而且组装的效率低下,无法适应现代社会工业化需求。

3.所以急需一种能够自动化组装磁芯的电流传感器组装设备。

技术实现要素:

4.为解决现有技术存在的不足,本发明提供了电流传感器组装设备。

5.本发明的技术方案为:

6.电流传感器组装设备,包括:机台、线圈上料机构、振动机构、第一铁芯上料机构、输送机构、第二铁芯上料机构、第一压入机构、第二同步压入机构、第三同步压入机构、ccd检测机构、不良品排除机构、成品收集机构;

7.所述线圈上料机构、振动机构和第一铁芯上料机构均设置在机台上表面的一端,其中线圈上料机构、振动机构和第一铁芯上料机构构成品字形排布,其中第一铁芯上料机构和振动机构位置相对,输送机构的起始端设置在线圈上料机构、振动机构和第一铁芯上料机构之间的位置;

8.沿着所述输送机构的移动方向依次设有第一压入机构、第二铁芯上料机构、第二同步压入机构、第三同步压入机构、ccd检测机构、不良品排除机构和成品收集机构,其中所述第二铁芯上料机构的落料方向与第一铁芯上料机构的落料方向相对。

9.优选的,所述线圈上料机构包括第一斜向底座和第一输送槽,第一斜向底座设置在第一输送槽底部,所述第一斜向底座的斜向方向为斜向第一输送槽的出料端方向;

10.所述第一铁芯上料机构包括第二斜向底座和第二输送槽,第二斜向底座设置在第二输送槽底部,所述第二斜向底座的斜向方向为斜向第二输送槽的出料端方向;

11.所述振动机构包括振动承接台、振动盘和振动装置,振动承接台用于承接由线圈上料机构输送的线圈组件,线圈组件落在振动承接台上后与振动盘一端相抵接。

12.优选的,所述输送机构包括两条平行排列的送料横板和送料块,在送料横板的一侧设置有一送料往复装置,两条送料横板之间上均匀排布有送料块,送料往复装置上连接有一抵接块,送料块下端伸出送料横板,抵接块的一端与送料块下端相抵靠。

13.优选的,所述第一压入机构包括第一支撑架、第一前后往复移动装置和第一压入凸台;所述第一前后往复移动装置滑动设置在第一支撑架上,其中第一前后往复移动装置

用于带动第一压入凸台的前后往复水平移动。

14.优选的,所述第二铁芯上料机构包括第三斜向底座和第三输送槽,第三斜向底座设置在第三输送槽底部,所述第三斜向底座的斜向方向为斜向第三输送槽的出料端方向。

15.优选的,所述第二压入机构包括第二支撑架、第二前后往复移动装置和第二压入凸台,两个所述的第二压入机构对称地设置在输送机构两侧;所述第二前后往复移动装置滑动设置在第一支撑架上,其中第二前后往复移动装置用于带动第二压入凸台的前后往复水平移动。

16.优选的,所述第三压入机构包括第三支撑架、第三前后往复移动装置和第三压入凸台,两个所述的第三压入机构对称地设置在输送机构两侧;所述第三前后往复移动装置滑动设置在第一支撑架上,其中第三前后往复移动装置用于带动第三压入凸台的前后往复水平移动。

17.优选的,所述ccd检测机构包括检测支架和检测头,两个所述的检测支架对称设置在输送机构两侧,两个检测头对称地安装在检测支架上;

18.不良品排除机构包括第四支撑架、第四前后往复移动装置、推行部和接料槽,所述的第四支撑架和接料槽对称地设置在输送机构一侧;所述第四前后往复移动装置滑动设置在第四支撑架上,其中第四前后往复移动装置用于带动推行部的前后往复水平移动;

19.成品收集机构包括滑行槽,成品通过滑行槽滑落到成品框中。

20.本发明还提供基于钴基非晶带材的磁探针电流传感器,包括外壳体和磁场探针,所述外壳体内安装有电路板,在电路板上安装有原边线圈和补偿线圈,所述原边线圈和补偿线圈)长度方向外的两端边缘向外平行延伸形成有呈矩形状的边缘定位部,所述原边线圈和补偿线圈的内部开设中空腔,在两个线圈两侧分别穿设有第一铁芯和第二铁芯,所述磁场探针伸入原边线圈和补偿线圈之间的位置。

21.优选的,所述磁场探针为钴基非晶带材材料制造。

22.本发明所达到的有益效果为:本发明的电流传感器组装设备通过采用线圈上料机构、振动机构、第一铁芯上料机构、输送机构、第二铁芯上料机构、第一压入机构、第二同步压入机构、第三同步压入机构、ccd检测机构、不良品排除机构以及成品收集机构,即可实现将磁路铁芯插入线圈两侧组装在一起的工序,有效的提高生产的自动化程度,减少生产所需要的工人,增加生产效率。

附图说明

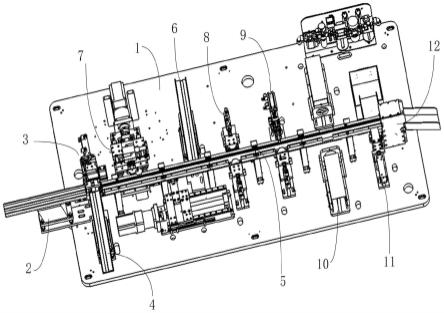

23.图1是本发明电流传感器组装设备的整体结构示意图。

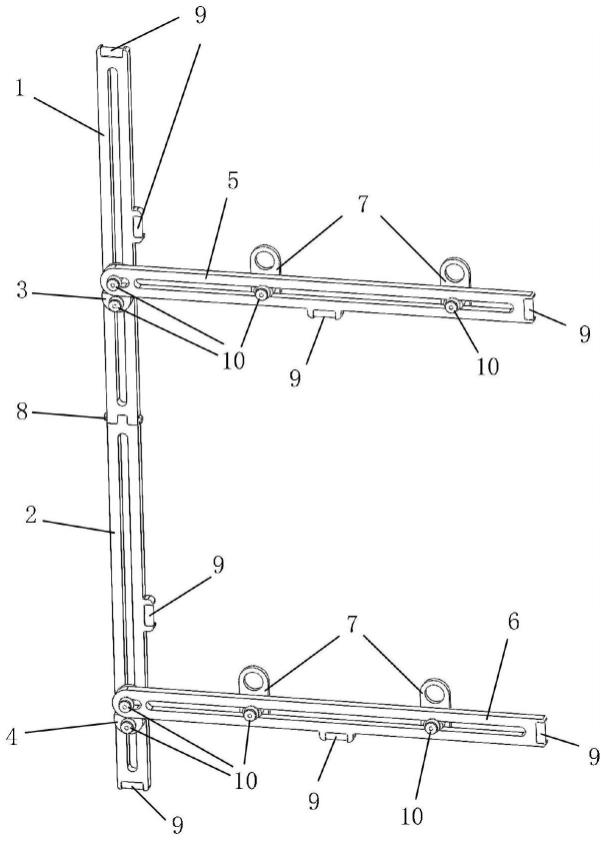

24.图2是本发明电流传感器组装设备的线圈上料机构,振动机构和第一铁芯上料机构结构示意图。

25.图3是本发明电流传感器组装设备的第一压入机构结构示意图。

26.图4是本发明电流传感器组装设备的输送机构结构示意图。

27.图5是本发明电流传感器组装设备的第二铁芯上料机构结构示意图。

28.图6是本发明电流传感器组装设备的第二同步压入机构结构示意图。

29.图7是本发明电流传感器组装设备的第三同步压入机构结构示意图。

30.图8是本发明电流传感器组装设备的不良品排除机构结构示意图。

31.图9是本发明电流传感器组装设备的ccd检测机构和成品收集机构结构示意图。

32.图10是本发明发明电流传感器组装设备的组装过程示意图。

33.图11是本发明基于钴基非晶带材的磁探针电流传感器的结构示意图。

34.附图中,1、机台;

35.2、线圈上料机构;200、第一斜向底座;201、第一输送槽;

36.3、振动机构;300、振动承接台;301、振动盘;302、振动装置;

37.4、第一铁芯上料机构;400、第二斜向底座;401、第二输送槽;

38.5、输送机构;500、送料横板;501、送料块;502、送料往复装置;503、抵接块;

39.6、第二铁芯上料机构;600、第三斜向底座;601、第三输送槽;

40.7、第一压入机构;700、第一支撑架;701、第一前后往复移动装置;702、第一压入凸台;

41.8、第二同步压入机构;800、第二支撑架;801、第二前后往复移动装置;802、第二压入凸台;

42.9、第三同步压入机构;900、第三支撑架;901、第三前后往复移动装置;902、第三压入凸台;

43.10、ccd检测机构;1000、检测支架;1001、检测头;

44.11、不良品排除机构;1100、第四支撑架;1101、第四前后往复移动装置;1102、推行部;1103、接料槽;

45.12、成品收集机构;1200、滑行槽;

46.13、外壳体;14、磁场探针;15、电路板;16、原边线圈;17、补偿线圈;18、边缘定位部;19、中空腔;20、第一铁芯;21、第二铁芯;22、插入部。

具体实施方式

47.为便于本领域的技术人员理解本发明,下面结合附图说明本发明的具体实施方式。

48.如图1~9所示,本发明提供了电流传感器组装设备,包括:机台1、线圈上料机构2、振动机构3、第一铁芯上料机构4、输送机构5、第二铁芯上料机构6、第一压入机构7、第二同步压入机构8、第三同步压入机构9、ccd检测机构10、不良品排除机构11、成品收集机构12;

49.所述线圈上料机构2、振动机构3和第一铁芯上料机构4均设置在机台1上表面的一端,其中线圈上料机构2、振动机构3和第一铁芯上料机构4构成品字形排布或类品字形排布,其中第一铁芯上料机构4和振动机构3位置相对,输送机构5的起始端设置在线圈上料机构2、振动机构3和第一铁芯上料机构4之间的位置;

50.沿着所述输送机构5的移动方向依次设有第一压入机构7、第二铁芯上料机构6、第二同步压入机构8、第三同步压入机构9、ccd检测机构10、不良品排除机构11和成品收集机构12,其中所述第二铁芯上料机构6的落料方向与第一铁芯上料机构4的落料方向相对;

51.在进行磁芯装配时,启动线圈上料机构2、振动机构3和第一铁芯上料机构4,

52.线圈上料机构2一次横向上料两个线圈组件,使线圈组件滑落至输送机构5的起始端上,振动机构3振动使线圈组件保持横向,使中空腔19对应着第一铁芯上料机构4,

53.第一铁芯上料机构4和振动机构3位置相对,第一铁芯上料机构4输送第一铁芯20,

使第一铁芯20滑落至输送机构5的起始端上,第一铁芯20的插入部22对应着插入线圈组件的中空腔19,振动机构3振动使第一铁芯20的插入部22更深入线圈组件的中空腔19;

54.输送机构5携带线圈组件至第一压入机构7的工作区域,第一压入机构7推动第一铁芯20的插入部22插入线圈组件的中空腔19进行预压,对两个线圈组件进行初步固定;

55.压入后,输送机构5继续运行携带线圈组件至第二铁芯上料机构6,第二铁芯上料机构6输送第二铁芯21,使第二铁芯21滑落至线圈组件的另一侧,第二铁芯21的插入部22对应着插入线圈组件另一侧的中空腔19,

56.输送机构5继续运行携带线圈组件至第二同步压入机构8的工作区域,第二同步压入机构8同步推动压入线圈组件两侧的铁芯,对两个线圈组件安装另一侧第二铁芯21后进行初步固定,

57.压入后,输送机构5继续运行携带线圈组件至第三同步压入机构9的工作区域,第三同步压入机构9同步推动压入线圈组件两侧的铁芯,对两个线圈组件与第一铁芯20和第二铁芯21进行最终固定;

58.压入后,输送机构5继续运行携带线圈组件至ccd检测机构10处,通过ccd检测机构10对装配好的线圈组件进行检测判断是否合格,检测出不合格品后,通过不良品排除机构11推出输送机构5,合格品继续输送至成品收集机构12,通过人员转运流向下一设备进行下一步组装生产。

59.请参阅附图2所示:所述线圈上料机构2包括第一斜向底座200和第一输送槽201,第一斜向底座200设置在第一输送槽201底部,所述第一斜向底座200的斜向方向为斜向第一输送槽201的出料端方向;

60.请参阅附图2所示:所述第一铁芯上料机构4包括第二斜向底座400和第二输送槽401,第二斜向底座400设置在第二输送槽401底部,所述第二斜向底座400的斜向方向为斜向第二输送槽401的出料端方向;

61.请参阅附图2所示:所述振动机构3包括振动承接台300、振动盘301和振动装置302,振动承接台300用于承接由线圈上料机构2输送的数量为两个且方向呈横向的线圈组件,线圈组件落在振动承接台300上后与振动盘301一端相抵接;通过振动装置302产生振动并通过振动盘301传递振动带动振动承接台300上的线圈组件振动使线圈组件保持横向,避免线圈组件歪斜;

62.请参阅附图4所示:输送机构5包括两条平行排列的送料横板500和送料块501,在送料横板500的一侧设置有一送料往复装置502,两条送料横板500之间上均匀排布有送料块501,送料往复装置502上连接有一抵接块503,送料块501下端伸出送料横板500,抵接块503的一端与送料块501下端相抵靠,送料时,送料往复装置502通过抵接块503推动送料块501移动,运送完成后,送料往复装置502回到原点抵接块503与下一块送料块501相抵靠,送料往复装置502通过抵接块503推动该块送料块501移动,实现间隔式送料;

63.输送机构5其送料横板500的起始端设置在线圈上料机构2、振动机构3和第一铁芯上料机构4之间的位置,所述送料横板500的高度与振动承接台300的高度平行,振动装置302使线圈组件保持横向后,输送机构5运行携带线圈组件至下一机构的工作区域;

64.请参阅附图3所示:所述第一压入机构7包括第一支撑架700、第一前后往复移动装置701和第一压入凸台702;所述第一前后往复移动装置701滑动设置在第一支撑架700上,

其中第一前后往复移动装置701用于带动第一压入凸台702的前后往复水平移动;第一前后往复移动装置701带动连接着的第一压入凸台702进行前后往复水平移动过程,所述第一压入凸台702的高度与送料横板500的高度平行,第一压入凸台702推动第一铁芯20的插入部22插入线圈组件的中空腔19进行预压,对两个线圈组件进行初步固定;

65.请参阅附图5所示:所述第二铁芯上料机构6包括第三斜向底座600和第三输送槽601,第三斜向底座600设置在第三输送槽601底部,所述第三斜向底座600的斜向方向为斜向第三输送槽601的出料端方向;

66.请参阅附图6所示:所述第二压入机构包括第二支撑架800、第二前后往复移动装置801和第二压入凸台802,两个所述的第二压入机构对称地设置在输送机构5两侧;所述第二前后往复移动装置801滑动设置在第一支撑架700上,其中第二前后往复移动装置801用于带动第二压入凸台802的前后往复水平移动;第二前后往复移动装置801带动连接着的第二压入凸台802进行前后往复水平移动过程,所述第二压入凸台802的高度与送料横板500的高度平行,第二压入凸台802同步推动压入线圈组件两侧的铁芯,对两个线圈组件安装另一侧第二铁芯21后进行初步固定;

67.请参阅附图7所示:所述第三压入机构包括第三支撑架900、第三前后往复移动装置901和第三压入凸台902,两个所述的第三压入机构对称地设置在输送机构5两侧;所述第三前后往复移动装置901滑动设置在第一支撑架700上,其中第三前后往复移动装置901用于带动第三压入凸台902的前后往复水平移动;第三前后往复移动装置901带动连接着的第三压入凸台902进行前后往复水平移动过程,所述第三压入凸台902的高度与送料横板500的高度平行,第三压入凸台902同步推动压入线圈组件两侧的铁芯,对两个线圈组件与第一铁芯20和第二铁芯21进行最终固定;

68.请参阅附图9所示:所述ccd检测机构10包括检测支架1000和检测头1001,两个所述的检测支架1000对称设置在输送机构5两侧,两个检测头1001对称地安装在检测支架1000上,所述检测头1001的高度与送料横板500的高度平行,由于ccd检测技术已是现有技术,所以其原理不再过多描述;

69.请参阅附图8所示:不良品排除机构11包括第四支撑架1100、第四前后往复移动装置1101、推行部1102和接料槽1103,所述的第四支撑架1100和接料槽1103对称地设置在输送机构5一侧;所述第四前后往复移动装置1101滑动设置在第四支撑架1100上,其中第四前后往复移动装置1101用于带动推行部1102的前后往复水平移动;第四前后往复移动装置1101带动连接着的推行部1102进行前后往复水平移动过程,所述推行部1102的高度与送料横板500的高度平行,推动不良品出输送机构5直至推动到对应的接料槽1103处;

70.请参阅附图9所示:成品收集机构12包括滑行槽1200,成品通过滑行槽1200滑落到成品框中,通过人员转运流向下一设备进行下一步组装生产。

71.下面结合图1~10简要的说明一下本发明的电流传感器组装设备工作过程:在进行磁芯装配时,启动线圈上料机构2、振动机构3和第一铁芯上料机构4,

72.线圈上料机构2一次横向上料两个线圈组件,(两个线圈组件在组装好后分别是原边线圈16和补偿线圈17),线圈组件长度方向外的两端边缘向外平行延伸形成有呈矩形状的边缘定位部18,在线圈组件长度方向开有贯通的中空腔19;边缘定位部18呈矩形状可以在上料时令线圈组件保持位置稳定,避免线圈组件发生转动而导致线圈组件歪斜无法保持

横向的问题,进一步地使中空腔19更好地对应着第一铁芯20;

73.线圈组件滑落至输送机构5的起始端上,振动机构3振动使线圈组件保持横向,使中空腔19对应着第一铁芯上料机构4,第一铁芯上料机构4和振动机构3位置相对,第一铁芯上料机构4输送第一铁芯20,使第一铁芯20滑落至输送机构5的起始端上,第一铁芯20的插入部22对应着插入线圈组件的中空腔19,振动机构3振动使第一铁芯20的插入部22更深入线圈组件的中空腔19;

74.输送机构5携带线圈组件至第一压入机构7的工作区域,第一压入机构7推动第一铁芯20的插入部22插入线圈组件的中空腔19进行预压,对两个线圈组件进行初步固定;

75.压入后,输送机构5继续运行携带线圈组件至第二铁芯上料机构6,第二铁芯上料机构6输送第二铁芯21,使第二铁芯21滑落至线圈组件的另一侧,第二铁芯21的插入部22对应着插入线圈组件另一侧的中空腔19,

76.输送机构5继续运行携带线圈组件至第二同步压入机构8的工作区域,第二同步压入机构8同步推动压入线圈组件两侧的铁芯,对两个线圈组件安装另一侧第二铁芯21后进行初步固定,

77.压入后,输送机构5继续运行携带线圈组件至第三同步压入机构9的工作区域,第三同步压入机构9同步推动压入线圈组件两侧的铁芯,对两个线圈组件与第一铁芯20和第二铁芯21进行最终固定;

78.压入后,输送机构5继续运行携带线圈组件至ccd检测机构10处,通过ccd检测机构10对装配好的线圈组件进行检测判断是否合格,检测出不合格品后,通过不良品排除机构11推出输送机构5,合格品继续输送至成品收集机构12,通过人员转运流向下一设备进行下一步组装生产。

79.综上所述,本发明的电流传感器组装设备通过采用线圈上料机构2、振动机构3、第一铁芯上料机构4、输送机构5、第二铁芯上料机构6、第一压入机构7、第二同步压入机构8、第三同步压入机构9、ccd检测机构10、不良品排除机构11以及成品收集机构12,即可实现将磁路铁芯插入线圈两侧组装在一起的工序,有效的提高生产的自动化程度,减少生产所需要的工人,增加生产效率。

80.如图11所示,本发明还提供了基于钴基非晶带材的磁探针电流传感器,包括外壳体13和磁场探针14,所述外壳体13内安装有电路板15,在电路板15上安装有原边线圈16和补偿线圈17,所述原边线圈16和补偿线圈17长度方向外的两端边缘向外平行延伸形成有呈矩形状的边缘定位部18,所述原边线圈16和补偿线圈17的内部开设中空腔19,在两个线圈两侧分别穿设有第一铁芯20和第二铁芯21,所述磁场探针14伸入原边线圈16和补偿线圈17之间的位置。

81.进一步的,所述磁场探针14为钴基非晶带材材料制造,钴基非晶带材具有超细微晶粒结构,以其高的磁导率、高饱和磁感、低铁损和优良的稳定性,满足了电子产品向高频化、大电流化、小型化、节能化方向发展的需要。

82.进一步的,由于所述原边线圈16和补偿线圈17长度方向外的两端边缘向外平行延伸形成有呈矩形状的边缘定位部18,边缘定位部18呈矩形状可以在上料时令线圈组件保持位置稳定,避免线圈组件发生转动而导致线圈组件歪斜无法保持横向的问题,因此更能适应自动化生产时的上料工序和输送工序,适应自动化生产能增加生产效率。

83.以上所述的本发明实施方式,并不构成对本发明保护范围的限定。任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明的权利要求保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。