1.本发明属于火工品技术领域,进一步来说涉及点火电阻器技术领域,具体来说,涉及一种玻璃基表贴式点火电阻器及其制作方法。

背景技术:

2.表贴式点火电阻器与传统悬吊式桥丝火工品相比具有安全性高、响应速度块、发火能量低等优点。目前制备表贴式点火电阻器通常采用具有较低导热率的玻纤板、聚酰亚胺基板等材质作为基体,可以减少由于基板散热导致的点火能量损失,但玻纤板与聚酰亚胺基板机械强度低,耐受温度低,极大的影响了点火电阻器的可靠性,进而对点火电阻的使用安全造成隐患。而采用氧化铝陶瓷基板、氮化铝陶瓷基板作为点火电阻的基体材质,虽然具有较好的机械性能,但是陶瓷导热率高,使得点火电阻在工作状态下热量损失多,难以引爆钝感药剂,容易造成瞎火。

3.有鉴于此,特提出本发明。

技术实现要素:

4.本发明所要解决的技术问题是:解决现有点火电阻器技术中基板机械强度与基板导热率互不兼容,点火电阻器可靠性难以提高的问题。

5.本发明的发明构思是:采用表贴式桥丝结构工艺代替传统悬吊式桥丝结构工艺,采用真空薄膜镀膜与光刻工艺,以熔融石英玻璃为基体,在熔融石英玻璃制作隔热层,再在隔热层上制作表贴式玻璃基点火电阻器,实现机械强度高、安全性好、热量集中、发火温度持续时间长、不易瞎火等优点,同时结构简单、易于批量化生产、节约成本的目的。

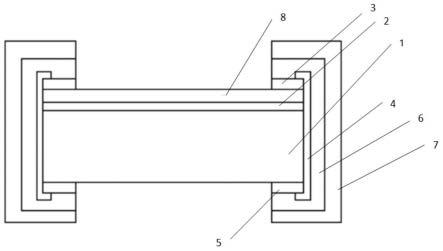

6.为此,本发明提供一种表贴式玻璃基点火电阻器,如图1-3所示。所述点火电阻器包括玻璃基板1、隔热层2、表电极层3、端电极层4、背电极层5、缓冲镀层6、焊接镀层7、电阻层8。

7.所述玻璃基板1的材质为熔融石英玻璃。

8.所述隔热层2为半固化片,位于玻璃基板1的上表面。所述半固化片由树脂与玻纤布构成,热导率为0.1w/(m

·

k)-0.3w/(m

·

k),通过压合工艺使其粘结在玻璃基板表面。

9.所述电阻层8位于隔热层2的上表面。所述电阻层8电阻层材料为nicr合金、ta2n或cr,采用溅射镀层工艺或压合合金箔工艺制作。

10.所述表电极层3位于电阻层8上表面的两端,与电阻层8上表面的两端进行搭接。所述表电极层3的材料为为ni或cu,采用溅射镀膜方式制备。

11.所述表电极层3、电阻层8的图形是采用湿法刻蚀、干法刻蚀或电化学刻蚀中的一种或几种工艺进行刻蚀,所述表电极层图形可以为方形、三角形或其它多边形,表电极层覆盖电阻层上部,刻蚀两个表电极层之间露出的电阻层为电阻器发火桥丝(简称桥丝)部分。

12.所述发火桥丝的形状为直线型、单蛇型或双蛇形。通过桥丝的形状、面积来控制发火桥丝的阻值、发火能量、发火温度、发火桥丝熔断时间、发火桥丝温度持续时间等参数。

13.所述表电极层3降低电极部分阻值,使得玻璃基表贴式点火电阻器阻值集中在发火桥丝部分,更有利于提升桥丝发火的一致性,及保证热量集中在桥丝部分。

14.所述背电极层5位于玻璃基板1的背面两端。所述背电极层5是采用溅射镀膜工艺溅射ni、cu、tiw-ni或tiw-tan形成,或采用丝网印刷工艺印刷ag浆料、ag-pd浆料后经高温烧结形成。

15.所述端电极层4为端面溅射ni层或nicr合金层,溅射层与表电极层3、背电极层5进行搭接,实现电气导通。

16.所述缓冲镀层6及焊接镀层7依次为ni层/sn层、ni层/sn-pb层、ni层/au-sn层或cu层/sn层。在电镀过程中,采用聚酰亚胺光刻胶对电阻层桥丝进行保护以阻挡电镀,电镀结束后,采用丙酮等溶剂进行去除聚酰亚胺光刻胶,使桥丝的电阻层完全露出,以使桥丝更好的接触点火药剂,避免热量散失,进而提升玻璃基表贴式点火电阻器的发火温度。

17.本发明玻璃基表贴式点火电阻器采用熔融石英玻璃作为其基体材质,采用半固化片作为其隔热层,使得熔融石英玻璃与粘附其表面的隔热层组成复合基体层,相对于玻纤板基点火电阻器具有更高的机械强度、及更优的耐温、耐湿等性能。同时,熔融石英玻璃作为基体材质可以耐受约1200℃高温,使得后续丝印后进行高温烧结等工艺更易于实现,有利于玻璃基表贴式点火电阻器批量生产,节约成本。

18.与氧化铝、氮化铝等陶瓷基板制备的点火电阻器相比,玻璃基导热率仅为1.34w/(m

·

k),半固化片隔热层热导率仅为0.1w/(m

·

k)-0.3w/(m

·

k),这种玻璃基-半固化片复合基板即保持了较高的机械强度,同时具有较低的热导率。而氧化铝的导热率为25w/(m

·

k),氮化铝的导热率为270w/(m

·

k),使得发明点火电阻在工作时,桥丝温度不容易从基板散失,发火温度持续时间长,更适于钝感药剂,避免点火电阻在使用时瞎火,提升点火电阻的安全性。

19.本发明广泛应用于膜式点火电阻制造技术领域。

附图说明

20.图1点火电阻器纵向结构示意图

21.图2点火电阻器平面结构示意图

22.图3点火电阻器桥丝光刻掩膜版结构示意图

23.图中:1为熔融玻璃基板、2为隔热层、3为表电极层、4为端电极层、5为背电极层、6为缓冲镀层、7为焊接镀层、8为电阻层。

具体实施方式

24.所述一种表贴式玻璃基点火电阻器,如图1-3所示。具体实施方式如下:

25.实施例一:

26.如图1、图2所示为点火电阻器,玻璃基板1为熔融玻璃基板、隔热层2为半固化片、表电极层3为ni金属层、端电极层4为nicr合金层、背电极层5为ag层、缓冲镀层6为镀ni层、焊接镀层7为镀sn-pb层、电阻层8为ta2n电阻层。制作工艺如下:

27.(1)所述熔融石英玻璃基板尺寸为(50

×

50

×

0.5)mm,采用激光打孔方式将石英玻璃基板任意2个边角各打1个对位孔;

28.(2)采用丝网印刷方式将印刷网版与对位孔精确对位后印刷银浆,并通过800℃-900℃进行烧结得到带有背电极ag层的玻璃基板,烧结后背电极ag层厚度为2μm-5μm。

29.(3)所述隔热层通过压合工艺粘结在熔融玻璃基板表面,使其与玻璃基板组成玻璃基-半固化片复合基板。

30.(4)所述隔热层上表面为磁控溅射ta2n电阻层,ta2n电阻层厚度约1μm-3μm。

31.(5)ta2n电阻层上表面为磁控溅射表电极ni金属层,ni金属层厚度为1μm-3μm。

32.(6)制作掩膜版,掩膜版单颗图形如图3所示,并采用石英基板上对位孔与掩膜版进行对位,以实现与背电极进行匹配,石英玻璃基板正面经过匀胶(正光刻胶)、曝光、显影得到所需图形,通过干法刻蚀方式,将ta2n电阻层、表电极ni金属层同时进行刻蚀,刻蚀出所需图形。

33.(7)去除ta2n电阻层桥丝表面的光刻胶。

34.(8)再通过选择性湿法刻蚀方式将ta2n电阻层桥丝上面表电极ni金属层腐蚀干净,所述刻蚀液仅能刻蚀ni层,对ta2n电阻层不进行刻蚀。

35.(9)去除ni金属层表面的光刻胶。

36.(10)所述ta2n电阻层桥丝上面采用匀胶(聚酰亚胺负胶)、曝光、显影等工序制备桥丝保护层,使得聚酰亚胺仅覆盖桥丝部分。

37.(11)所述熔融石英玻璃基板采用分段切割方式,将其切割为条状,再采用磁控溅射方式使玻璃基板侧面溅射nicr合金层(端电极层),并与表电极及背电极进行搭接。

38.(12)所述溅射端电极后的条状玻璃基板采用分段切割方式,切割为单颗样品。对表电极、背电极及端面电极采用滚镀方式依次电镀出镀ni层,镀sn-pb层,所述ni层厚度为3μm-20μm,所述sn-pb层厚度为3μm-20μm。

39.(13)所述ta2n电阻层桥丝上面聚酰亚胺光刻胶采用丙酮去除,以便桥丝可以直接与药剂接触,并减少热量散失。

40.本实施例玻璃基表贴式点火电阻器采用电容充放电进行点火,44μf电容进行充放电,施加10v电压对电容进行充电,测试10只样品并取平均值,点火熔断时间<50μs,200℃以上温度持续时间为898μs,发火最高温度为580.1℃。44μf电容进行充放电,施加14v电压对电容进行充电,测试10只样品并取平均值,点火熔断时间<10μs,200℃以上温度持续时间为872.5μs,发火最高温度为697.6℃。而采用氧化铝陶瓷作为点火电阻器基体材质,采用相同工艺制备相同阻值规格,及相同桥丝尺寸陶瓷基点火电阻器,44μf电容进行充放电,施加10v电压对电容进行充电,点火熔断时间<50μs,200℃以上温度持续时间为254μs,发火最高温度为491.69℃。44μf电容进行充放电,施加14v电压对电容进行充电,测试10只样品并取平均值,点火熔断时间<10μs,200℃以上温度持续时间为371μs,发火最高温度为691.43℃。可以看出玻璃基表贴式点火电阻器与陶瓷基点火电阻器相比,都可以实现在较小的电激励下快速发火,且桥丝熔断时间均小于50μs,但玻璃基点火电阻器温度持续时间长,且最高温度更高,更有利于将桥丝温度传递到药剂,有效的避免药剂瞎火,提升点火电阻使用的安全性。

41.实施例二:

42.如图1、图2所示为点火电阻器,玻璃基板1为熔融玻璃基板、隔热层2为半固化片、表电极层3为ni金属层、端电极层4为nicr合金层、背电极层5为tiw-ni层、缓冲镀层6为镀cu

层、焊接镀层7为镀sn层、电阻层8为ta2n电阻层。具体实施方式如下:

43.(1)所述熔融石英玻璃基板尺寸为(50

×

50

×

0.5)mm,采用激光打孔方式将石英玻璃基板任意2个边角各打1个对位孔;

44.(2)采用磁控溅射方式将熔融石英玻璃背面溅射tiw-ni层,并采用匀胶(正光刻胶)、曝光、显影方式得到背电极图形,采用湿法刻蚀方式,刻蚀出背电极,背电极tiw-ni层总厚度为1μm-5μm。

45.(3)所述隔热层通过压合工艺粘结在熔融玻璃基板表面,使其与玻璃基板组成玻璃基-半固化片复合基板。

46.(4)所述隔热层上表面为磁控溅射ta2n电阻层,ta2n电阻层厚度约1μm-3μm。

47.(5)ta2n电阻层上表面为磁控溅射表电极ni金属层,ni金属层厚度为1μm-3μm。

48.(6)制作掩膜版,掩膜版单颗图形如图3所示,并采用石英基板上对位孔与掩膜版进行对位,以实现与背电极进行匹配,石英玻璃基板正面经过匀胶(正光刻胶)、曝光、显影得到所需图形,通过湿法刻蚀方式,将ta2n电阻层、表电极ni金属层同时进行刻蚀,刻蚀出所需图形,所述刻蚀液可以对ta2n电阻层及ni层同时进行刻蚀。

49.(7)去除ta2n电阻层桥丝表面的光刻胶。

50.(8)再通过选择性湿法刻蚀方式将ta2n电阻层桥丝上面表电极ni金属层腐蚀干净,所述刻蚀液仅能刻蚀ni层,对ta2n电阻层不进行刻蚀。

51.(9)去除ni金属层表面的光刻胶。

52.(10)所述ta2n电阻层桥丝上面采用匀胶(聚酰亚胺负胶)、曝光、显影等工序制备桥丝保护层,使得聚酰亚胺仅覆盖桥丝部分。

53.(11)所述熔融石英玻璃基板采用砂轮切割方式,将其切割为条状,再采用磁控溅射方式使玻璃基板侧面溅射nicr合金层,并与表电极及背电极进行搭接。

54.(12)所述溅射端电极后的条状玻璃基板采用砂轮方式,切割为单颗样品。表、背电极及端面电极采用滚镀方式依次电镀出镀cu层,镀sn层,所述cu层6厚度为3μm-10μm,所述sn层厚度为3μm-20μm。

55.(13)所述ta2n电阻层桥丝上面聚酰亚胺光刻胶采用丙酮去除,以便桥丝可以直接与药剂接触,并减少热量散失。

56.最后应说明的是:上述实施例仅仅是为清楚地说明所作的举例,本发明包括但不限于以上实施例,这里无需也无法对所有的实施方式予以穷举。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。凡符合本发明要求的实施方案均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。