1.本发明涉及电池加工技术领域,具体涉及一种改善极片卷绕螺旋的方法。

背景技术:

2.电池的电芯结构有多种,其中一种是由若干隔膜和正负极片相间卷绕而成的圆柱电芯。对于圆柱电芯来说,其极片的制备各企业均普遍采用配料、涂布、辊压、分条、激光切、卷绕的工艺流程。具体地,对于普通电芯来说,经过配料、涂布、辊压、分条后,采用激光间歇式、等间距地切掉正、负极极片上的大部分极耳,仅仅只留下一小部分作为电池的极耳;或者采用间歇式涂布的方式,在极片上进行等间距的焊接极耳。对于全极耳电芯来说,由于需要预留全极耳,因此无需进行激光切,只需对正、负极极片做相应的处理。在正、负极极片上形成极耳后,再进行卷绕工艺。

3.采用上述工艺制备正、负极极片时,由于极片在辊压过程中,应力释放的不完全,辊压过后极片表面会有曲面的产生,这些曲面的存在会导致极片在卷绕过程中产生螺旋及褶皱的情况,这不仅会导致包覆不良、析锂等现象,还会产生安全风险。

技术实现要素:

4.本发明要解决的技术问题是提供一种改善极片卷绕螺旋的方法,该方法简单、可操作性好,且能够显著改善极片卷绕过程中的褶皱和“螺旋”现象。

5.为了解决上述技术问题,本发明提供了如下的技术方案:

6.本发明提供了一种改善极片卷绕螺旋的方法,在对极片进行辊压之前,先于极片的极耳区进行切割,使得所述极耳区形成多个切口。

7.本发明的一个实施例中,所述改善极片卷绕螺旋的方法包括以下步骤:

8.提供一金属箔,并于所述金属箔的中部沿长度方向进行活性物质浆料涂覆,使得所述金属箔上形成料区和位于料区两侧的光箔区;

9.从所述料区的中部进行分条;

10.对所述光箔区进行切割,使得所述光箔区形成规律分布的多个切口;

11.对所述料区进行辊压,然后卷绕。

12.本发明的一个实施例中,所述多个切口沿金属箔的长度方向呈等距排布。

13.本发明的一个实施例中,相邻两切口之间的距离为300mm。

14.本发明的一个实施例中,所述切口与金属箔的长度方向呈45

°

夹角。

15.本发明的一个实施例中,所述切口的宽度为10mm。

16.本发明的一个实施例中,所述切口的末端形成有圆角。

17.本发明的一个实施例中,所述光箔区靠近料区的位置沿长度方向涂覆有陶瓷层。

18.本发明还提供了一种全极耳极片,包括金属箔,所述金属箔沿长度方向绕制成卷;所述金属箔沿长度方向涂覆有活性物质浆料形成料区,所述料区的一侧为光箔区,所述光箔区上沿长度方向形成规律分布的多个切口。

19.本发明的一个实施例中,所述多个切口沿金属箔的长度方向呈等距排布,所述切口与金属箔的长度方向呈45

°

夹角,且所述切口的末端形成有圆角。

20.与现有技术相比,本发明的有益效果在于:

21.1.本发明中,极片在辊压之前,先经过激光切割极耳形成多个切口,在后续辊压机上进行辊压时,极片本身的应力可以在极耳切口处进行释放,避免辊压过程中极片表面产生曲面,从而改善了极片卷绕过程中产生的褶皱和螺旋现象。

22.2.本发明中,极耳的切口末端切割形成圆角,能防止极片卷绕过程中发生撕裂、断带的情况。

23.3.正极片和负极片在经过卷绕以后,流转到揉平工序。本发明中,正极片经过切极耳处理后,在旋压揉平工序经过旋压揉平以后,产生的铝屑明显少于未经过切极耳处理的电芯,同时正极片上的极耳和辅料连接处产生的褶皱也更少。

24.4.本发明中,正极片经过激光切极耳处理以后,相比于未经过切极耳处理的电芯,内部空间更大,注液效率更高,浸润效率也更高。

附图说明

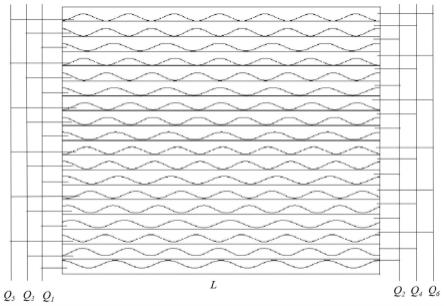

25.图1为采用现有的工序制备的正极片卷绕后形成的卷绕电芯的状态图;

26.图2为本发明实施例中制备的正极片的结构示意图;

27.图3为采用本发明的方法制备的正极片卷绕后形成的卷绕电芯的状态图。

28.其中:1、金属箔;2、料区;3、光箔区;4、陶瓷层;5、切口;6、圆角;7、极耳。

具体实施方式

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

30.如背景技术所述,现有技术中,极片的制备普遍采用配料、涂布、辊压、分条、激光切、卷绕的工艺流程。即经过配料、涂布、辊压、分条后,采用激光间歇式、等间距地切掉正、负极极片上的大部分极耳,仅仅只留下一小部分作为电池的极耳;或者采用间歇式涂布的方式,在极片上进行等间距的焊接极耳。其中,正极片在辊压过程中,应力释放的不完全,辊压过后会有曲面的产生,在卷绕时会有螺旋及褶皱的情况产生。如附图1所示,卷绕后极片每一圈极耳均不处在同一水平面,类似于陀螺一样,即出现所述的“螺旋”现象。这不仅会导致极片包覆不良、析锂等现象,还会产生安全风险。

31.为了解决这一技术问题,本发明提供了一种改善极片卷绕螺旋的方法,将原本的工序流程进行更改,由配料、涂布、辊压、分条、激光切、卷绕更改为配料、涂布、分条、激光切、辊压、卷绕的工艺流程,即可实现极片卷绕时的褶皱和“螺旋”现象的改善。下面对这一方法进行具体的阐述。

32.在极片的辊压过程中,极片产生的应力释放不完全是导致卷绕时出现“螺旋”现象的主因。基于此,本发明中,在对极片进行辊压之前,先对极片的极耳区进行切割,使得所述极耳区形成多个切口。本发明中,所述的“多个”指的是至少一个,例如可以为5个、10个、15

个、20个等等。切口的存在会充分释放辊压过程中极片的应力,从而改善了卷绕时的“螺旋”现象。

33.具体说来,上述改善极片卷绕螺旋的方法包括以下步骤:

34.提供一金属箔1,并于所述金属箔1的中部沿长度方向进行活性物质浆料涂覆,使得所述金属箔1上形成料区2和位于料区2两侧的光箔区3;

35.从所述料区2的中部进行分条;

36.对所述光箔区3进行切割,使得所述光箔区3形成规律分布的多个切口5;

37.对所述料区2进行辊压,然后卷绕。

38.本发明中,所述极片为正极片。作为本发明优选的实施例,所述金属箔1为铝箔,所述活性物质浆料包括钴酸锂、三元锂、磷酸铁锂、锰酸锂等中的一种或多种正极活性物质。铝箔易于加工,机械性能好,且质地较软,延展性好,可以保证极片在卷绕过程中不发生脆断,同时导电性和导热性好,因此适合作为正极集流体。而钴酸锂、三元锂、磷酸铁锂或锰酸锂等活性物质具有高能量密度、功率密度,较好的循环性能及可靠的安全性能。这些正极活性物质与粘结剂、导电剂等混合形成正极活性浆料涂覆于铝箔表面,并在干燥后进行辊压和切片,得到正极片。

39.本发明中,所述料区2为涂覆有正极活性浆料的区域,而光箔区3为未涂覆正极活性浆料的区域。作为本发明优选的实施例,所述料区2的形状为矩形,这不仅便于涂布,同时保证了极片在工作时,料区2都浸没在电解液中。

40.作为本发明优选的实施例,在进行活性物质浆料涂覆形成料区2时,还可以在料区2的两侧涂覆陶瓷层4。陶瓷层4的存在占据了一部分光箔区3的位置,其作用是减少短路率。在优选的实施例中,所述陶瓷层4的原料为勃姆石。

41.本发明中,经过涂布工序后,从料区2的中部进行分条工序,从而将金属箔1沿长度方向从料区2中部切开,得到大小完全相同两个极片,其中每个极片均具有料区2和位于料区2一侧的光箔区3。如附图2所示,在优选的实施例中,经过分切后,极片的宽度为196.5mm,料区2的宽度为185mm。陶瓷层4的宽度是4mm,光箔区3的宽度是7.5mm。

42.本发明中,经过分条工序后,对极片的光箔区3进行切割以形成多个切口5,从而使得光箔区3形成多个极耳7。切口5的存在会释放辊压时极片的应力。其中,切割优选地采用激光进行切割,相比于其他切割方式,激光切割的更加精确,切口的形状更加容易控制,同时切口处更加光滑,避免切口处产生毛刺或卷边的现象。

43.作为本发明优选的实施例,所述多个切口5沿金属箔1的长度方向呈等距排布。等距排布的切口5能够充分的释放在辊压工序中极片各区域产生的应力,保证了极片辊压后的平整性,避免卷绕过程中的“螺旋”现象。

44.本发明中,相邻两切口5之间的距离既不能过大,也不能过小。若距离过大,则会影响极片应力释放的效果;若距离过小,则会减少极耳量,影响极耳的过流效果。在本发明的一个优选的实施例中,相邻两切口5之间的距离为300mm。

45.本发明中,切口5的宽度既不能过大,也不能过小。若切口5的宽度过小,则释放应力的效果不明显;若切口5的宽度过大,则会减小极耳的面积,影响后续电流的导通能力。本发明的一个优选的实施例中,所述切口的宽度为10mm。

46.本发明中,切口5与金属箔1长度的方向的夹具为α,α优选地呈一锐角,这样能更好

的释放极片的应力。所述锐角可以为30

°

、35

°

、40

°

、45

°

、50

°

、55

°

、60

°

等,。在优选的实施例中,所述切口5与金属箔1的长度方向呈45

°

夹角,这一夹具能够最大程度地释放应力,避免出现“螺旋”现象。

47.作为本发明的一个优选的实施例,所述切口5的末端形成有圆角6。通过激光切割的方式,能够轻易的切割形成所述圆角6。请参见附图2,圆角6可深入至陶瓷层4所在的区域。本发明中,通过在切口5末端设置圆角6,能防止极片在卷绕过程中发生撕裂和断带的情况。

48.图3为通过本发明的方法制备的正极片经过卷绕形成的卷绕电芯的示意图。从图中可以看出,卷绕后极片每一圈极耳均处在同一水平面,即改善了卷绕过程中的“螺旋”现象。

49.在经过卷绕工序以后,正极片和负极片会流转到揉平工序。本发明中,由于正极片经过切极耳处理后,在旋压揉平工序经过旋压揉平以后,产生的铝屑明显少于未经过切极耳处理的电芯,同时正极片上的极耳和辅料连接处产生的褶皱也更少。

50.通过本发明的上述方法,可以制备得到一种全极耳正极片,其极耳上形成有规律排布的切口,这种全极耳正极片在卷绕时不会产生“螺旋”现象,可以避免产生包覆不良、析锂等现象,安全性更好。这种全极耳正极片可与隔膜、负极片以及电解液一起进一步制备成全极耳电芯。相比于未经过切极耳处理的电芯,这种电芯的内部空间更大,注液效率更高,浸润效率也更高。

51.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。