1.本实用新型涉及弹簧加工领域,尤其是涉及一种弹簧端头的斜切装置。

背景技术:

2.弹簧是一种利用弹性来工作的机械零件,用弹性材料制成的零件在外力作用下发生形变,除去外力后又恢复原状,亦作“弹簧”,一般用弹簧钢制成,弹簧的种类复杂多样,按形状分,主要有螺旋弹簧、涡卷弹簧、板弹簧、异型弹簧等。

3.传统的弹簧端头均为直切平头端面,在自动化作业中,直切平头端面会产生内毛刺(钩),即被切端头内侧必然出现内毛刺(钩),内毛刺(钩)的处理方法只有用砂轮打磨,因此需要大量的能耗并产生大量的粉尘,费时费力。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种弹簧端头的斜切装置,能够有效解决上述传统传统弹簧存在的问题。

5.本实用新型解决其技术问题所采用的技术方案是:一种弹簧端头的斜切装置,包括弹簧,还包括加工装置,所述加工装置内设置有加工槽,所述加工槽内设置有弧形块,所述弧形块内设置有弧形槽,所述弹簧设置在所述弧形槽内,所述加工槽包括第一侧壁、第二侧壁、第三侧壁,所述第一侧壁上设置有推动装置,所述第二侧壁上设置有检测装置和切割装置,所述第三侧壁上设置有调节装置,所述加工槽还包括顶壁,所述顶壁上设置有下移固定装置。

6.上述技术方案中,进一步地,所述弧形块为半圆块,所述弧形块的前后端处均设置有支撑杆,且两组所述支撑杆分别抵靠在所述第一侧壁和第二侧壁上。

7.上述技术方案中,进一步地,所述推动装置包括推动气缸和推动活塞杆,所述推动活塞杆上设置有压力检测传感器,所述推动活塞杆对准所述弧形块内所述弹簧的上部位置。

8.上述技术方案中,进一步地,所述检测装置为视觉传感器,所述视觉传感器用于检测所述弹簧侧面的图像。

9.上述技术方案中,进一步地,所述切割装置位于所述检测装置的一侧,包括切割气缸和切割活塞杆,所述切割活塞杆端部设置有切割器。

10.上述技术方案中,进一步地,所述调节装置包括平推装置和移动装置,所述移动装置包括移动气缸和移动活塞杆,所述平推装置包括平推气缸和平推活塞杆,所述平推气缸设置在所述移动气缸上,所述移动活塞杆在所述移动气缸上为纵向移动,所述平推气缸上的所述平推活塞杆前端设置有平推板,所述平推板朝向所述弹簧方向,且所述平推板的下板面高度低于所述弹簧的最高处,所述平推板与所述弹簧接触后,所述平推板带动所述弹簧在所述弧形块内转动。

11.上述技术方案中,进一步地,所述下移固定装置包括固定座,所述固定座上端设置

有下移气缸,所述下移气缸上设置有下移活塞杆,同时在所述下移活塞杆上设置有弧形板,所述弧形板下移后与所述弹簧紧贴,使所述弹簧被固定。

12.本实用新型的有益效果是:通过设置推动装置使弹簧贴靠在弧形块的内壁处,通过设置平推装置来控制弹簧在弧形块内转动,通过设置检测装置对弹簧的端面进行实时检测,通过设置下移固定装置对弹簧进行固定,将弹簧锁定至合理位置后,通过切割装置对弹簧的端头部分进行斜切,无需通过人工的方式对弹簧端头进行打磨,且同时避免粉尘的飞散,省时省力。

附图说明

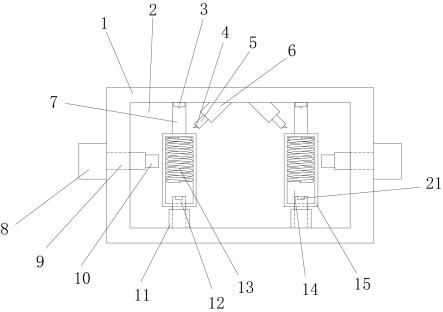

13.下面结合附图和实施例对本实用新型进一步说明。

14.图1是本实用新型的俯视状态结构图。

15.图2是本实用新型的正视状态内部结构图。

16.图中,1.加工装置,2.加工槽,3.检测装置,4.切割器,5.切割活塞杆,6.切割气缸,7.支撑杆,8.平推气缸,9.平推活塞杆,10.平推板,11.推动气缸,12.推动活塞杆,13.弹簧,14.弧形槽,15.弧形块,16.下移气缸,17.固定座,18.下移活塞杆,19.移动活塞杆,20.移动气缸,21.压力传感器,22.弧形板。

具体实施方式

17.参照图1-2所示,一种弹簧端头的斜切装置,包括弹簧13,还包括加工装置1,所述加工装置1内设置有加工槽2,所述加工槽2内设置有弧形块15,所述弧形块15内设置有弧形槽14,所述弹簧13设置在所述弧形槽14内,所述加工槽2包括第一侧壁、第二侧壁、第三侧壁,所述第一侧壁上设置有推动装置,所述第二侧壁上设置有检测装置3和切割装置,所述第三侧壁上设置有调节装置,所述加工槽2还包括顶壁,所述顶壁上设置有下移固定装置。

18.其中,所述弧形块15置于所述加工槽2中部位置,且所述弧形块15为半圆块,其中的弧形槽14也为半圆状,在所述弧形块15的前后两端位置各设置有一根支撑杆7,两组所述支撑杆7的两端分别固定在所述第一侧壁和第二侧壁上。

19.其中,所述第一侧壁上的所述推动装置包括推动气缸11和推动活塞杆12,所述推动气缸11位于所述支撑杆7的正上方,所述推动活塞杆12的端头对准所述弧形块15内的所述弹簧13上的上端部分,同时在所述推动活塞杆12的端头设置有检测装置3,所述检测装置3为压力传感器21,所述推动活塞杆12在所述推动气缸11的驱动下向所述弹簧13方向靠近,当所述弹簧13抵紧在所述弧形槽14的另一端面后,所述压力传感器21检测到所述弹簧13的弹性力使所述推动气缸11带动所述推动活塞杆12慢慢回位。

20.所述检测装置3为视觉传感器,所述视觉传感器位于所述第二侧壁上的所述支撑杆7上端,且所述视觉传感器对所述弹簧13的端面图像进行实时检测。

21.所述切割装置位于所述检测装置3的一侧,包括切割气缸6和切割活塞杆5,所述切割活塞杆5端部设置有切割器4,所述切割活塞杆5为倾斜设置,为了使切割后,所述弹簧13上的切口为斜切状。

22.其中,所述调节装置包括平推装置和移动装置,所述移动装置设置在所述平推装置的下方,所述移动装置包括移动气缸20和移动活塞杆19,所述平推装置包括平推气缸8和

平推活塞杆9,所述平推活塞杆9穿过所述第三侧壁向所述弹簧13方向移动,所述第三侧壁上设置有活动槽用于使所述平推活塞杆9在其上下移动,所述平推气缸8设置在所述移动气缸20上,所述移动活塞杆19在所述移动气缸20上为纵向移动,在所述平推气缸8上的所述平推活塞杆9前端设置有平推板10,所述平推板10由两部分组成,上部分为硬性材质,下部分为柔性材质,设置所述平推板10的下端面略低于所述弹簧13的最高处,当所述平推板10滑过所述弹簧13时,所述弹簧13在所述弧形槽14内发生转动,所述检测装置3检测到所述弹簧13的端面图像发生变化并当所述弹簧13的端面图像呈现弹簧13的末端截面位于正上方处时,所述平推板10停止,此时所述移动气缸20控制所述移动活塞杆19工作,使所述平推气缸8向上移动,所述平推板10脱离所述弹簧13,并使其恢复到初始位置。

23.所述下移固定装置包括固定座17,所述固定座17上端设置有下移气缸16,所述下移气缸16上设置有下移活塞杆18,同时在所述下移活塞杆18上设置有弧形板22,进一步,在所述弧形板22上设置有竖直向下的固定板,所述固定板嵌入至所述弹簧13末端截面最近的弹簧13间隙中,所述弧形板22下移后与所述弹簧13紧贴,使所述弹簧13被固定,当进行斜切时,使所述弹簧13不会发生移动。

24.在外部设置有控制柜,所述控制柜用于控制所述加工装置1内的各个气缸活动。

25.在所述加工槽2内设置有两组所述弧形块15和相对应的工作气缸,两组所述弧形块15内分别放置切割左旋和右旋的所述弹簧13。

26.本实用新型的工作过程:将所述弹簧13放置在所述弧形槽14内,首先启动所述推动气缸11控制所述推动活塞杆12向所述弹簧13进行挤压,从而使所述弹簧13贴靠在所述弧形槽14的内端面,随后通过所述平推气缸8控制所述弹簧13在所述弧形槽14内转动,当所述检测装置3检测到所述弹簧13转动到合适位置后,所述移动气缸20控制所述平推板10脱离所述弹簧13,随后所述下移气缸16控制所述下移活塞杆18带动所述弧形板22对所述弹簧13进行挤压并固定,启动所述切割气缸6,所述切割器4向所述弹簧13上的端头靠进并对其进行斜切。

27.以上所述,只是本实用新型的一个实施例,并非对本实用新型作出任何形式上的限制,在不脱离本实用新型的技术方案基础上,所作出的简单修改、等同变化或修饰,均落入本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。