1.本实用新型涉及铝型材切割技术领域,尤其涉及一种铝型材切割机的进料机构及其铝型材切割机。

背景技术:

2.铝型材常用于作为包边或支撑框架的材料,例如铝型材用于包裹在蜂窝板的外边缘上,蜂窝板在包裹铝型材后,可与吊顶中的骨架进行装配。目前市面上的铝型材均为长条状结构,在铝型材作为包边或支撑框架使用时,为了使得铝型材能够适配蜂窝板的尺寸,以及为了使得相邻两根铝型材的端部之间能够进行连接,这就需要对长条状的铝型材进行冲槽及切割,那么就需要使用到铝型材切割设备。

3.目前市面上的铝型材切割机的进料机构仅仅只能将铝型材输送进料,而在铝型材切割机对长条状的铝型材进行冲槽及切割加工时,如图6所示,长条状的铝型材最终会残留最后一段尾料在铝型材切割设备的夹紧机构8中的切割口80中,目前对于残留在切割口80处的铝型材尾料的取出是依靠连接杆上的倒钩伸入至铝型材尾料处将铝型材尾料钩住拉出,在对铝型材尾料进行钩住的过程中,很容易使倒钩钩住的位置对不中,从而导致无法将铝型材尾料钩住造成无法钩出的现象;或是导致倒钩没有将铝型材尾料的位置钩到位以及切割口80处没有支撑,很容易导致铝型材尾料受力方向不对,从而使铝型材尾料无法流畅的沿着夹槽钩出,造成铝型材尾料卡在切割口80处,最终导致铝型材尾料无法取出,还是需要通过人工进行取出,大大降低了铝型材切割的整体效率。

技术实现要素:

4.本实用新型所要解决的是现有的铝型材切割后一段尾料无法取出或取出时容易卡住夹槽里的技术问题,提供了一种通过第一夹杆组件和所述第二夹杆组件便于将铝型材夹住输送进入至夹槽内进行切割,同时也能通过第一夹杆组件和所述第二夹杆组件伸入至夹槽内将铝型材最后一段尾料夹住后,方便直接将铝型材取出,防止出现无法夹取或卡顿情况的铝型材切割机的进料机构。

5.为本实用新型之目的,采用以下技术方案予以实现:

6.一种铝型材切割机的进料机构,包括机架、进料输送驱动组件、输送支架、第一夹杆组件和第二夹杆组件;所述进料输送驱动组件设置在机架上;所述输送支架移动连接在机架上,所述输送支架与所述进料输送驱动组件的驱动端连接,并驱动输送支架沿铝型材长度方向来回移动;所述第一夹杆组件和所述第二夹杆组件分别设置在输送支架上,且所述第一夹杆组件和所述第二夹杆组件相配合沿铝型材宽度方向夹紧铝型材。该进料机构通过第一夹杆组件和所述第二夹杆组件将铝型材夹紧后,通过进料输送驱动组件带动输送支架从而将铝型材稳定的输送进料,输送到位后,通过第一夹杆组件和所述第二夹杆组件松开铝型材并移出,方便铝型材进行切割加工,当铝型材完成最后一次切割后,会残留一段尾料在切割口处,通过第一夹杆组件和所述第二夹杆组件伸入至切割口处将最后一段尾料夹

紧,并将最后一段尾料平稳流畅的取出,防止在取出过程中出现铝型材卡在切割口处或无法取出的情况,进一步提升取料的便捷性和流畅性,最终能够使该进料机构能实现进料输送的同时还能实现将铝型材尾料取出的功能,大大提升了铝型材切割的便捷性和流畅性。

7.作为优选,所述第一夹杆组件包括第一夹杆和驱动气缸;所述驱动气缸设置在输送支架上,且驱动气缸的伸缩杆沿铝型材宽度方向移动;所述第一夹杆连接在所述伸缩杆上,且第一夹杆沿铝型材长度方向设置。通过驱动气缸能够带动第一夹杆沿铝型材宽度方向进行来回移动,从而方便与第二夹杆组件相配合实现夹紧或松开铝型材。

8.作为优选,所述第一夹杆上设置有与铝型材相匹配的l型槽。通过l型槽能够进一步方便将铝型材夹紧固定。

9.作为优选,所述第二夹杆组件包括第二夹杆和夹爪气缸;所述夹爪气缸设置在输送支架上,所述夹爪气缸的夹爪沿铝型材宽度方向移动;所述第二夹杆连接在其中一个所述夹爪上,且第二夹杆沿铝型材长度方向设置。通过夹爪气缸能够带动第二夹杆沿铝型材宽度方向进行来回移动,从而方便与第一夹杆组件相配合实现夹紧或松开铝型材。

10.作为优选,所述机架上还设置有用于阻止铝型材输送的挡料组件。通过挡料组件方便上一根铝型材在进行切割时,能够使下一根铝型材输送至挡料组件处,进一步加快整体切割效率。

11.作为优选,所述挡料组件包括挡料支架、挡料气缸和挡料板;所述挡料支架设置在机架上,所述挡料气缸呈纵向设置在挡料支架上;所述挡料板连接在挡料气缸的驱动部上,且挡料板位于所述第一夹杆组件和所述第二夹杆组件上方。通过挡料气缸带动l型的挡料板进行升降移动,从而实现上升时使铝型材能够正常通行,下降时能够阻挡住铝型材,阻止其通过。

12.作为优选,所述机架上设置有沿铝型材长度方向延伸的输送滑轨;输送支架通过输送滑块滑动连接在所述输送滑轨上。通过输送滑轨和输送滑块相配合进一步提升滑动的流畅性。

13.作为优选,所述进料输送驱动组件包括驱动电机和传送带;所述驱动电机设置在机架上;所述驱动电机的驱动轴上连接有主传送带轮;所述机架上转动连接有从传送带轮;所述传送带张紧连接在所述主传送带轮和从传送带轮上;所述输送支架固定连接在传送带上。通过驱动电机实现主传送带轮转动,从而通过主传送带轮和从传送带轮相配合驱动传送带进行来回输送,从而能够带动输送支架进行来回水平移动。

14.一种铝型材切割设备,包括切割机构、夹紧机构和上述铝型材切割机的进料机构,所述切割机构设置在机架上,切割机构用于切割铝型材;所述夹紧机构设置在机架上且位于切割机构后侧,夹紧机构用于夹紧铝型材;所述夹紧机构中设置有用于供铝型材穿过的夹槽;所述夹紧机构中且位于夹槽后侧的第一定夹块的前端设置有沿铝型材长度方向延伸的第一避空槽;所述夹紧机构中且位于夹槽前侧的第二定夹块的后端设置有沿铝型材长度方向延伸的第二避空槽;所述第二避空槽、所述夹槽和所述第一避空槽相连通。通过夹槽便于将铝型材进行限位,通过第一避空槽和第二避空槽将第二夹杆和第一夹杆进行避让,从而方便使第二夹杆和第一夹杆伸入用于夹紧铝型材,方便从铝型材前后两侧夹紧后取出尾料,提升取出过程中的稳定性和流畅性。

15.作为优选,所述第一避空槽与所述第二夹杆对齐设置,所述第二避空槽与所述第

一夹杆对齐设置。通过对齐设置方便使第二夹杆精准伸入第一避空槽,使第一夹杆精准伸入第二避空槽。

16.综上所述,本实用新型的优点是通过第一夹杆组件和所述第二夹杆组件便于将铝型材夹住输送进入至夹槽内进行切割,同时也能通过第一夹杆组件和所述第二夹杆组件伸入至夹槽内将铝型材最后一段铝型材尾料夹住后,方便直接将铝型材取出,防止出现无法夹取或卡顿情况,最终能够使该进料机构能实现进料输送的同时还能实现将铝型材尾料取出的功能,大大提升了铝型材切割的便捷性和流畅性。

附图说明

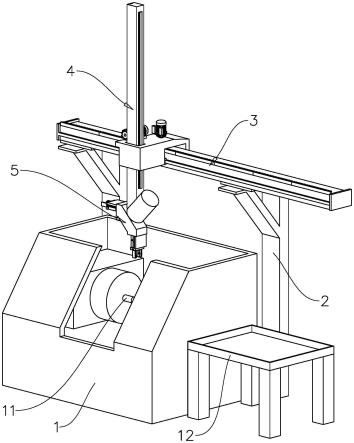

17.图1是本实用新型实施例1的铝型材切割机的进料机构的结构示意图。

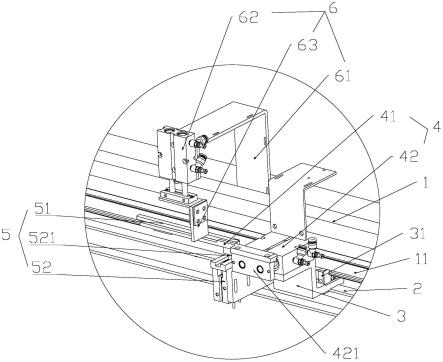

18.图2是本实用新型实施例1中第一夹杆和第二夹杆的结构示意图。

19.图3是本实用新型实施例2铝型材切割设备的结构示意图。

20.图4是本实用新型图3中a处的局部放大图。

21.图5是本实用新型实施例2中第一避空槽和第二避空槽的结构示意图。

22.图6是铝型材切割后的铝型材尾料遗留的结构示意图。

23.其中:1、机架;11、输送滑轨;2、进料输送驱动组件;21、驱动电机;22、传送带;23、主传送带轮;3、输送支架;31、输送滑块;4、第一夹杆组件;41、第一夹杆;411、l型槽;42、驱动气缸;421、伸缩杆;5、第二夹杆组件;51、第二夹杆;52、夹爪气缸;521、夹爪;6、挡料组件;61、挡料支架;62、挡料气缸;63、挡料板;7、切割机构;8、夹紧机构;80、切割口;81、夹槽;82、第一定夹块;83、第一避空槽;84、第二定夹块;85、第二避空槽;9、铝型材。

具体实施方式

24.为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

25.实施例1

26.如图1、图2和图6所示,一种铝型材切割机的进料机构,包括机架1、进料输送驱动组件2、输送支架3、第一夹杆组件4和第二夹杆组件5;进料输送驱动组件2设置在机架1上;输送支架3移动连接在机架1上,输送支架3与进料输送驱动组件2的驱动端连接,并驱动输送支架3沿铝型材9长度方向来回移动;第一夹杆组件4和第二夹杆组件5分别设置在输送支架3上,且第一夹杆组件4和第二夹杆组件5相配合沿铝型材9宽度方向夹紧铝型材9。该进料机构通过第一夹杆组件4和第二夹杆组件5将铝型材9夹紧后,通过进料输送驱动组件2带动输送支架3从而将铝型材9稳定的输送进料,输送到位后,通过第一夹杆组件4和所述第二夹杆组件5松开铝型材9并移出,方便铝型材9进行切割加工,当铝型材9完成最后一次切割后,会残留一段铝型材9尾料在切割口80处,通过第一夹杆组件4和第二夹杆组件5伸入至切割口80处将最后一段铝型材9尾料夹紧,并将最后一段铝型材9尾料平稳流畅的取出,防止在取出过程中出现铝型材9卡在切割口80处或无法取出的情况,进一步提升取料的便捷性和流畅性,最终能够使该进料机构能实现进料输送的同时还能实现将铝型材9尾料取出的功能,大大提升了铝型材9切割的便捷性和流畅性。

27.如图1和图2所示,第一夹杆组件4包括第一夹杆41和驱动气缸42;驱动气缸42设置

在输送支架3上,且驱动气缸42的伸缩杆421沿铝型材9宽度方向移动;第一夹杆41连接在伸缩杆421上,且第一夹杆41沿铝型材9长度方向设置。通过驱动气缸42能够带动第一夹杆41沿铝型材9宽度方向进行来回移动,从而方便与第二夹杆组件5相配合实现夹紧或松开铝型材9。第一夹杆41上设置有与铝型材9相匹配的l型槽411。通过l型槽411能够进一步方便将铝型材9夹紧固定。

28.如图1和图2所示,第二夹杆组件5包括第二夹杆51和夹爪气缸52;夹爪气缸52设置在输送支架3上,夹爪气缸52的夹爪521沿铝型材9宽度方向移动;第二夹杆51连接在其中一个夹爪521上,且第二夹杆51沿铝型材9长度方向设置。通过夹爪气缸52能够带动第二夹杆51沿铝型材9宽度方向进行来回移动,从而方便与第一夹杆组件4相配合实现夹紧或松开铝型材9。

29.如图1所示,机架1上还设置有用于阻止铝型材9输送的挡料组件6。通过挡料组件6方便上一根铝型材9在进行切割时,能够使下一根铝型材9输送至挡料组件6处,进一步加快整体切割效率。挡料组件6包括挡料支架61、挡料气缸62和挡料板63;挡料支架61设置在机架1上,挡料气缸62呈纵向设置在挡料支架61上;挡料板63连接在挡料气缸62的驱动部上,且挡料板63位于第一夹杆组件4和第二夹杆组件5上方。通过挡料气缸62带动l型的挡料板63进行升降移动,从而实现上升时使铝型材9能够正常通行,下降时能够阻挡住铝型材9,阻止其通过。

30.如图1所示,机架1上设置有沿铝型材9长度方向延伸的输送滑轨11;输送支架3通过输送滑块31滑动连接在输送滑轨11上。通过输送滑轨11和输送滑块31相配合进一步提升滑动的流畅性。

31.如图1和图4所示,进料输送驱动组件2包括驱动电机21和传送带22;驱动电机21设置在机架1上;驱动电机21的驱动轴上连接有主传送带轮23;机架1上转动连接有从传送带轮;传送带22张紧连接在主传送带轮23和从传送带轮上;输送支架3固定连接在传送带22上。通过驱动电机21实现主传送带轮23转动,从而通过主传送带轮23和从传送带轮相配合驱动传送带22进行来回输送,从而能够带动输送支架3进行来回水平移动。

32.综上所述,该机构的优点是通过第一夹杆组件4和第二夹杆组件5便于将铝型材9夹住输送进入至夹槽81内进行切割,同时也能通过第一夹杆组件4和第二夹杆组件5伸入至夹槽81内将铝型材9最后一段铝型材9尾料夹住后,方便直接将铝型材9取出,防止出现无法夹取或卡顿情况,最终能够使该进料机构能实现进料输送的同时还能实现将铝型材9尾料取出的功能,大大提升了铝型材9切割的便捷性和流畅性。

33.实施例2

34.如图3至图6所示,一种铝型材切割机,包括切割机构7、夹紧机构8和上述铝型材切割机的进料机构,切割机构7设置在机架1上,切割机构7用于切割铝型材9;夹紧机构8设置在机架1上且位于切割机构7后侧,夹紧机构8用于夹紧铝型材9;夹紧机构8中设置有用于供铝型材9穿过的夹槽81;夹紧机构8中且位于夹槽81后侧的第一定夹块82的前端设置有沿铝型材9长度方向延伸的第一避空槽83;夹紧机构8中且位于夹槽81前侧的第二定夹块84的后端设置有沿铝型材9长度方向延伸的第二避空槽85;第二避空槽85、夹槽81和第一避空槽83相连通。通过夹槽81便于将铝型材9进行限位,通过第一避空槽83和第二避空槽85将第二夹杆51和第一夹杆41进行避让,从而方便使第二夹杆51和第一夹杆41伸入用于夹紧铝型材9,

方便从铝型材9前后两侧(铝型材9宽度方向)夹紧后取出铝型材9尾料,提升取出过程中的稳定性和流畅性。第一避空槽83与第二夹杆51对齐设置,第二避空槽85与第一夹杆41对齐设置。通过对齐设置方便使第二夹杆51精准伸入第一避空槽83,使第一夹杆41精准伸入第二避空槽85。

35.综上所述,该设备通过夹紧机构8方便与第二夹杆51和第一夹杆41相配合,便于使第二夹杆51和第一夹杆41伸入至夹槽81的前后两侧(铝型材9宽度方向)将切割后的铝型材9尾料进行夹紧,并将夹紧后的铝型材9尾料流畅的移出。

36.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。