1.本技术涉及五金加工设备领域,尤其是涉及一种带有冷却装置的凸轮车床。

背景技术:

2.凸轮车床是一种高性能,高精度,低噪音的自动批量加工的车床。特别适合铜、铝、铁、塑料等精密零件加工制造,适用于仪表、钟表、汽车、摩托、自行车、眼镜、文具、五金卫浴、电子零件、接插件、电脑、手机等行业成批加工小零件,特别是比较复杂的零件。目前的凸轮车床一般包括有机台以及车床主体,车床主体安装在机台上,车床主体上包括有刀具,刀具用于对工件进行切削加工。

3.针对上述技术中,发明人发现,刀具在对工件进行切削加工时,由于工件一般为金属材料,因此加工时会产生大量的热量,导致刀具以及工件的温度过高,影响刀具对工件加工的精准性,影响加工效果。

技术实现要素:

4.本技术提供一种带有冷却装置的凸轮车床,具有给刀具以及工件降温的优点。

5.一种带有冷却装置的凸轮车床,包括机台、加工装置以及冷却装置,所述机台架设在地面上,所述加工装置安装在所述机台上,所述加工装置包括有刀具以及加工治具,所述刀具安装在所述机台上,所述加工治具安装在所述机台上并与所述刀具呈相对设置,所述加工治具用于安装待加工的工件,所述刀具用于给待加工的工件进行加工,所述冷却装置安装在所述加工装置上,所述冷却装置用于给所述刀具进行冷却。

6.通过采用上述技术方案,刀具在给工件进行加工时,冷却装置会给刀具以及工件进行冷却,避免加工时,刀具以及工件的温度过高,从而使得凸轮车床的加工更加精准,加工效果更好。

7.优选的,所述冷却装置包括输液管、液体泵以及集液器,所述输液管固定安装在加工装置上,所述输液管的出液端位于所述刀具的正上方,所述输液管的进液端与所述液体泵相连接,所述液体泵安装在所述机台的侧面上,所述集液器安装在所述机台的侧面上,所述液体泵与所述集液器相连通,所述集液器装有切削液,所述液体泵用于将切削液输送到所述输液管的出液端。

8.通过采用上述方案,输液管与液体泵的设置将集液器中的切削液输送到刀具的正上方,切削液冲刷刀具以及工件,从而带走刀具加工工件时所产生的热量,冷却刀具以及工件,有利于提高凸轮车床的加工效果。

9.优选的,所述机台上开设有集液槽,所述集液槽位于所述刀具的下方,所述集液槽用于承接冲刷刀具以及工件后的切削液,所述机台上还开设有下液通道,所述下液通道的一端与所述集液槽相连通,所述下液通道的另一端与所述集液器相连通,所述下液通道用于使得所述集液槽中的切削液流到所述集液器中。

10.通过采用上述技术方案,集液槽以及下液通道的设置使得冲刷过刀具以及工件后

的切削液能够回流到集液器中,从而实现切削液的循环利用,有利于减少凸轮车床的生产成本。

11.优选的,所述机台上安装有收料装置,所述收料装置位于所述刀具的下方,并且所述收料装置位于所述集液槽的正上方,所述收料装置用于收集加工后的工件。

12.通过采用上述方案,收料装置的设置承接经刀具加工后的工件,提高了凸轮车床的使用方便性。

13.优选的,所述收料装置包括有第一收料盒,所述第一收料盒安装在所述机台上,所述第一收料盒的底部开设有若干第一过滤孔,所述第一过滤孔用于过滤经所述刀具加工后的工件。

14.通过采用上述方案,第一收料盒的设置使得切削液能够顺利流入到集液槽中,使得切削液能够顺利进入集液器中,同时加工后的工件留在第一收料盒中,提高了凸轮车床的使用方便性。

15.优选的,所述第一收料盒的两侧均固定设置有第一抵接件,所述机台上设置有承接件,所述承接件固定设置在所述集液槽的槽壁上,所述承接件的顶面用于与所述第一抵接件的底面相抵接。

16.通过采用上述方案,第一抵接件与承接件的设置使得第一收料盒的安装更加方便,只需要将第一收料盒从集液槽的上方放下,使得第一抵接件与承接件相抵接即可,从而第一收料盒稳定地置于集液槽的上方。

17.优选的,所述第一收料盒上设置有第二收料盒,所述第二收料盒固定安装在所述第一收料盒中,所述第二收料盒的底部与所述第一收料盒的底部之间留有供放置废屑的空间,所述第二收料盒的底部开设有若干第二过滤孔,所述第二过滤孔的直径大小大于所述第一过滤孔的直径大小,所述第二过滤孔用于过滤出加工后的工件。

18.通过采用上述方案,刀具对工件进行加工时难免会产生一定碎屑,第二收料盒的设置使得加工后的工件留在第二收料盒中,碎屑掉落到第一收料盒中,实现了碎屑与工件的分离,进一步提高了凸轮车床的使用方便性。

19.优选的,所述第二收料盒的两侧设置有第二抵接件,所述第二抵接件的底面用于与所述第一抵接件的顶面相抵接,所述第二收料盒的侧壁上还开设有第二避位孔。

20.通过采用上述方案,第二抵接件的设置使得第二收料盒可稳定地置于第一收料盒中,并且第二收料盒的底部与第一收料盒之间留有空间。

21.综上所述,本技术的有益技术效果为:

22.1. 冷却装置的设置给刀具以及工件进行冷却,避免加工时,刀具以及工件的温度过高,从而使得凸轮车床的加工更加精准,加工效果更好。

23.2.集液槽与集液器的相连通实现了切削液的循环使用,有利于减少凸轮车床的生产成本,更加环保。

24.3. 收料装置的设置实现了经刀具加工后的工件的手机,提高了凸轮车床的使用方便性。

附图说明

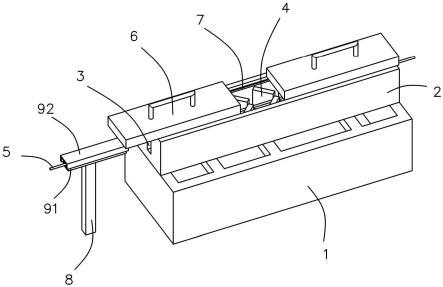

25.图1是本技术中凸轮车床的结构示意图。

26.图2是本技术中凸轮车床的刀罩的剖面示意图。

27.图3是本技术中凸轮车床的剖面示意图。

28.图4是第一收料盒以及第二收料盒的装配关系示意图。

29.附图标记说明:

30.1、机台;2、加工装置;3、刀具;4、输液管;5、集液器;6、液体泵;7、刀罩;8、集液槽;9、出液通道;10、下液通道;11、第一收料盒;12、第二收料盒;13、第一过滤孔;14、第二过滤孔;15、第一抵接件;16、第一避位孔;17、第二抵接件;18、第二避位孔;19、定位柱;20、定位槽;21、承接件;22、加工治具;23、工件。

具体实施方式

31.以下结合图1-图4对本技术作进一步详细说明。

32.本技术公开了一种带有冷却装置的凸轮车床,参见图1和图2,包括机台1、加工装置2以及冷却装置,机台1架设在地面上,加工装置2安装在机台1上,加工装置2包括有刀具3以及加工治具22,刀具3安装在机台1上,加工治具22安装在机台1上并与刀具3呈相对设置,加工治具22的一侧为进料侧,加工治具22的另一侧为用于安装待加工工件23的加工工位。冷却装置安装在加工装置2上。待加工的工件23放置在加工治具22的加工工位中,刀具3位于工件23的一侧,刀具3用于给待加工的工件23进行加工,而冷却装置安装在加工装置2上,在刀具3给工件23进行加工时,冷却装置给刀具3以及工件23进行降温,从而避免加工过程中刀具3以及工件23温度过高的情况,有利于增加凸轮车床加工的精确性,提高加工效果。

33.具体的,参见图1和图2,冷却装置包括输液管4、集液器5以及液体泵6。集液器5安装在机台1的侧方,集液器5内部装有切削液,切削液用于冲刷刀具3以及工件23,以达到降温的效果。液体泵6固定安装在机台1的侧方,并且液体泵6与集液器5相连通。机台1上固定设置有刀罩7,刀罩7套住刀具3以及加工治具22的加工工位。输液管4的出液端固定安装在刀罩7上,输液管4的出液端贯穿刀罩7,且输液管4的出液端与刀罩7内部相连通并且位于刀具3的正上方,输液管4的进液端与液体泵6相连通。液体泵6用于将集液器5内的切削液抽到输液管4的另一端,切削液从输液管4的出液端流出,因此切削液能够对刀具3以及工件23进行冲刷,从而对刀具3以及工件23进行降温。

34.由于要持续给刀具3以及工件23进行降温,因此需要十分大量的切削液。为了解决这个问题,参见图1和图3,机台1上开设有集液槽8,集液槽8的顶部设有开口,刀罩7的底部设置有出液口,机台1的顶部贯穿至侧部开设有出液通道9,刀罩7的出液口与出液通道8的顶部相连通。出液口位于刀具3与加工工位的正下方,集液槽8位于出液通道9的出液端下方。使得切削液冲刷刀具3以及工件23后,通过出液通道9掉落到集液槽8中。集液槽8的槽壁开设有下液通道10,下液通道10设置于集液器5的正上方并且下液通道10与集液器5的顶部相通,集液槽8中的切削液可通过下液通道10流到集液器5中,从而实现了切削液的回流,实现了切削液的循环使用,有利于降低凸轮车床的生产成本。并且,下液通道10与刀具3的正下方之间有一定的距离,冲刷刀具3以及工件23后的切削液下落到集液器5需要经过一定距离后,才能从下液通道10进入到集液器5中,从而使得切削液回流前有充分冷却的时间,有效保证切削液的冷却效果。

35.凸轮车床的加工装置2是一种自动连续加工的装置,因此加工后的工件23以及废

屑会随着切削液一起下落。参见图1和图4,机台1上设置有收料装置,收料装置安装在集液槽8中,并且位于出液通道9的出液端的正下方,从而收料装置接住带有工件23以及碎屑的切削液。具体的,收料装置包括第一收料盒11以及第二收料盒12,第一收料盒11安装在集液槽8中,第二收料盒12嵌设在第一收料盒11中,并且第二收料盒12的底部位于第一收料盒11底部的上方,第二收料盒12底部与第一收料盒11底部之间留有一定的空间。

36.第一收料盒11的底部开设有若干第一过滤孔13,第二收料盒12的底部开设有若干第二过滤孔14。第二过滤孔14的直径大小大于第一过滤孔13的直径大小,第二过滤孔14用于过滤加工完毕后的工件23,第一过滤孔13用于过滤废屑。第二过滤孔14使得加工完毕后的工件23留在第二收料盒12中,第一过滤孔13使得废屑停留在第一收料盒11中,而切削液经过第二过滤孔14以及第一过滤孔13流到集液槽8中。

37.为了更加方便第一收料盒11以及第二收料盒12的安装和拆卸,机台1上设置有承接件21,承接件21固定设置在集液槽8的槽壁上。第一收料盒11的两侧顶部均固定设置有第一抵接件15,安装时,工作人员只需要将第一收料盒11从集液槽8的端部上方放下,使得第一抵接件15的底面与承接件21相抵接即可使第一收料盒11稳定地置于集液槽8上,再推动第一收料盒11至出液通道9的出液端正下方,安装方便。第一收料盒11的另外两侧的顶部分别开设有第一避位孔16,需要将第一收料盒11拆下时,工作人员可利用第一避位孔16抓住第一收料盒11的两侧,更加方便工作人员将第一收料盒11提起,提高了第一收料盒11的使用方便性。第二收料盒12的两侧顶部均固定设置有第二抵接件17,第二抵接件17的底面用于与第一抵接件15的顶面相抵接,便于第二收料盒12可以稳定地置于第一收料盒11上。第二收料盒12的另外两侧分别开设有第二避位孔18,第二避位孔18便于工作人员将第二收料盒12提起,提高了第二收料盒12的使用方便性。

38.第一收料盒11的内侧壁上固定设置有定位柱19,第二收料盒12的外侧壁上对应开设有定位槽20,安装第二收料盒12时,定位柱19插设于定位槽20中,以便于第二收料盒12的定位,也使得第二收料盒12的结构强度更高。

39.本实施例的实施原理为:

40.在刀具3给工件23进行加工时,液体泵6将集液器5中的切削液抽到输液管4中,切削液从输液管4安装在刀罩7上的一端流出,切削液冲刷刀具3以及工件23,从而对刀具3以及工件23进行降温。冲刷刀具3以及工件23后的切削液带着加工完毕后的工件23以及废屑流到第二收料盒12中,由于第二过滤孔14的作用,加工完毕后的工件23留在第二收料盒12中,切削液与废屑流到第一收料盒11中,由于第一过滤孔13的作用,废屑留在第一收料盒11中,切削液经过第一过滤孔13流到集液槽8中,再通过下液通道10回流到集液器5中,实现了切削液的循环利用。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。