1.本实用新型涉及微电子封装技术领域,尤其涉及一种用于狭窄键合环境的楔形劈刀。

背景技术:

2.引线键合是在封装集成电路时的一道十分重要的工艺,键合的质量会直接对整个集成电路的可靠性及性能造成影响。其中,以楔形劈刀引导金丝或铝丝,以连接电路芯片与外围电路的楔形焊键合工艺为目前常用的引线键合工艺之一。

3.但是,随着设备智能化的发展,芯片应用的领域越来越广,使得引线键合工艺除了应对常规平面结构的键合外,还要应对如深腔、凹槽附近等特殊、复杂的立体环境下键合的需求。而常规楔形劈刀尖端呈锥形,难以深入深腔、凹槽底部进行键合,导致楔形劈刀的应用存在局限性,并对楔形焊键合的质量造成影响。

技术实现要素:

4.本实用新型所要解决的技术问题在于,提供一种用于狭窄键合环境的楔形劈刀,能够适用于复杂的立体环境,保证键合质量。

5.为解决上述技术问题,本实用新型提供了一种用于狭窄键合环境的楔形劈刀,包括刀柄、过渡结构和刀头,所述刀柄设有第一平面、第二平面和连接所述第一平面和所述第二平面的承接面,所述第一平面和所述第二平面为相对设置;

6.所述过渡结构设有沿其周向依次互连的第一斜切面、第二斜切面、第三斜切面和第四斜切面,所述第二斜切面与所述第一平面相连接,且所述第一斜切面和所述第三斜切面分别与所述承接面相连接;

7.所述第二斜切面的宽度由所述第二斜切面与第一平面的连接处向所述刀头方向逐渐缩小,所述第一斜切面的宽度由所述第一斜切面与所述承接面的连接处向所述刀头方向逐渐缩小,所述第三斜切面的宽度由所述第三斜切面与另一所述承接面的连接处向所述刀头方向逐渐缩小,以使所述刀头远离所述第一平面并靠近所述第二平面;

8.所述刀头设有沿其周向依次互连的第一连接面、第二连接面、第三连接面和第四连接面,所述第二连接面与所述第二斜切面相连接,所述第一连接面和所述第一斜切面相连接,所述第三连接面和所述第三斜切面相连接;

9.所述第二平面、第四斜切面与第四连接面平齐,且所述第一连接面、第二连接面、第三连接面和第四连接面组合形成矩形结构。

10.优选地,所述第一连接面和所述第一斜切面之间通过第一过渡面相连接,所述第三连接面和所述第三斜切面之间通过另一所述第一过渡面相连接。

11.优选地,所述第一过渡面为向所述刀头内凹陷的凹弧结构,且所述第一连接面和第三连接面之间的距离小于所述第一斜切面和第三斜切面之间的距离。

12.优选地,所述第二斜切面与所述第一平面呈5

°

~30

°

夹角设置,所述第二连接面与

所述第一平面相平行。

13.优选地,所述刀头还设有键合底面,所述第一连接面、第三连接面和第四连接面均与所述键合底面相连接,所述第二连接面通过第二过渡面与所述键合底面相连接;所述第二过渡面为向外凸起的圆角结构。

14.优选地,所述刀头还设有引导斜面,所述键合底面通过所述引导斜面与所述第四连接面相连接,且所述键合底面与所述引导斜面呈10

°

~40

°

夹角设置。

15.优选地,所述刀头内设有引线孔,所述引导斜面通过所述引线孔与所述第四连接面相连通。

16.优选地,所述引线孔包括依次互通的入口端、直线段和出口端,所述入口端与所述第四连接面相连通,所述出口端与所述引导斜面相连通,所述直线段的孔径比引线的直径大5μm~40μm,所述直线段的中轴线与所述键合底面呈40

°

~80

°

夹角设置;

17.所述第一连接面和第三连接面之间距离为所述直线段孔径的2~4倍。

18.优选地,所述出口端为槽状结构,且所述键合底面上设有键合槽,所述出口端相邻于所述键合槽;所述出口端的宽度比所述直线段的孔径大0~20μm。

19.优选地,所述入口端的孔径由所述入口端与直线段的连通处向所述第四连接面方向逐渐增大,形成锥状结构,且所述入口端与第四连接面连通处的孔径比所述直线段的孔径大2~3倍。

20.实施本实用新型实施例,具有如下有益效果:

21.本实用新型实施例通过所述刀柄设有第一平面、第二平面和连接所述第一平面和所述第二平面的承接面,所述第一平面和所述第二平面为相对设置,且刀柄、过渡结构和刀头组合形成有平滑的平面结构,使刀头能够更好地贴近窄腔、窄缝的内壁,使楔形劈刀能在窄腔、窄缝的底部进行楔形键合,提高本楔形劈刀的适用性与应用广泛性;

22.其中,所述过渡结构设有沿其周向依次互连的第一斜切面、第二斜切面、第三斜切面和第四斜切面,所述第二斜切面与所述第一平面相连接,且所述第二斜切面的宽度由所述第二斜切面与第一平面的连接处向所述刀头方向逐渐缩小,使刀头远离所述第一平面并靠近第二平面,以使本楔形劈刀整体宽度窄于常规劈刀,以便刀头在深腔、凹槽等狭窄复杂环境内进行键合,保证楔形焊键合的质量,确保集成电路封装互连后的可靠性及稳定性。

23.具体的,通过所述第一斜切面和所述第三斜切面分别与所述承接面相连接,且所述第一斜切面的宽度由所述第一斜切面与所述承接面的连接处向所述刀头方向逐渐缩小,所述第三斜切面的宽度由所述第三斜切面与另一所述承接面的连接处向所述刀头方向逐渐缩小,使得刀头不仅可远离第一平面,刀头的宽度可远小于刀柄的宽度,以便于刀头深入如窄腔、窄缝等常规劈刀难以进入的狭窄复杂环境,从而确保本楔形劈刀能够适用于深腔、窄缝等环境下的楔形焊键合工艺,保证键合质量。

附图说明

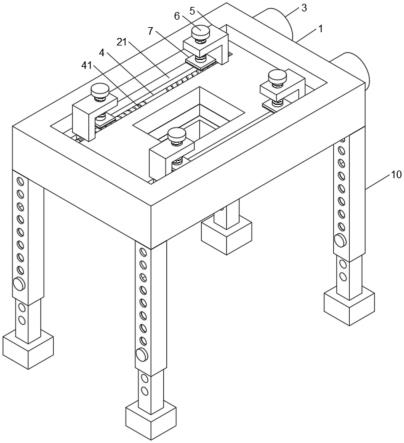

24.图1是本实用新型实施例一种用于狭窄键合环境的楔形劈刀的结构图;

25.图2是图1所示a处的局部放大图;

26.图3是本实用新型实施例用于狭窄键合环境的楔形劈刀另一角度的结构图;

27.图4是图3所示b处的局部放大图;

28.图5是本实用新型实施例用于狭窄键合环境的楔形劈刀的剖视图;

29.图6是图5所示c处的局部放大图。

具体实施方式

30.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。仅此声明,本实用新型在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本实用新型的附图为基准,其并不是对本实用新型的具体限定。

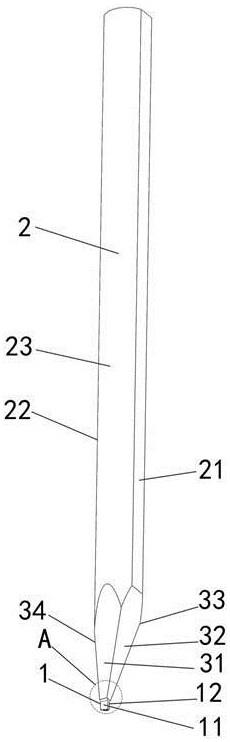

31.结合图1至图6,本实用新型的一实施例,提供了一种用于狭窄键合环境的楔形劈刀,包括刀头1、过渡结构和刀柄2,其中刀头1用于引导并键合引线;

32.本实用新型实施例通过所述刀柄2设有第一平面21、第二平面22和连接所述第一平面21和所述第二平面22的承接面23,所述第一平面21和所述第二平面22为相对设置,刀柄2、过渡结构和刀头1组合形成有平滑的平面结构,使刀头1能够更好地贴近窄腔、窄缝的内壁,使楔形劈刀能在窄腔、窄缝的底部进行楔形键合,提高本楔形劈刀的适用性与应用广泛性;

33.其中,所述过渡结构设有沿其周向依次互连的第一斜切面31、第二斜切面32、第三斜切面33和第四斜切面34,所述第二斜切面32与所述第一平面21相连接,且所述第二斜切面32的宽度由所述第二斜切面32与第一平面21的连接处向所述刀头1方向逐渐缩小,使刀头1远离所述第一平面21并靠近第二平面22,以使本楔形劈刀整体宽度窄于常规劈刀,以便刀头1在深腔、凹槽等狭窄复杂环境内进行键合,保证楔形焊键合的质量,确保集成电路封装互连后的可靠性及稳定性。

34.具体的,结合图1至图4,通过所述第一斜切面31和所述第三斜切面33分别与所述承接面23相连接,且所述第一斜切面31的宽度由所述第一斜切面31与所述承接面23的连接处向所述刀头1方向逐渐缩小,所述第三斜切面33的宽度由所述第三斜切面33与另一所述承接面23的连接处向所述刀头1方向逐渐缩小,使得刀头1不仅可远离第一平面21,刀头1的宽度还可远小于刀柄2的宽度,以便于刀头1深入如窄腔、窄缝等常规劈刀难以进入的狭窄复杂环境,从而确保本楔形劈刀能够适用于深腔、窄缝等环境下的楔形焊键合工艺,保证键合质量。

35.进一步,为更为便于刀头1深入复杂环境内,所述刀头1设有沿其周向依次互连的第一连接面11、第二连接面12、第三连接面13和第四连接面17,所述第二连接面12与所述第二斜切面32相连接,以起到过渡作用,且所述第一连接面11、第二连接面12、第三连接面13和第四连接面17组合形成矩形结构,相比尖端呈锥形的常规楔形劈刀结构,矩形结构的刀头1可深入至深腔、凹槽的底部,不易被卡住,以进一步便于刀头1在窄腔、窄缝的内壁附近进行键合。

36.更进一步,为使刀柄2、过渡结构和刀头1可组合形成有平滑的平面结构,所述第二平面22、第四斜切面34与第四连接面17平齐,使刀头1能够更好地贴近窄腔、窄缝的内壁。

37.其中,所述第一连接面11和所述第一斜切面31之间通过第一过渡面111相连接,所述第三连接面13和所述第三斜切面33之间通过另一所述第一过渡面111相连接,以起到进一步的过渡作用。

38.优选地,所述第一过渡面111为向所述刀头1内凹陷的凹弧结构,使第一过渡面111

可避让如窄腔、窄缝等复杂环境的入口处,以进一步便于刀头1深入至窄腔、窄缝的底部;并且,所述第一连接面11和第三连接面13之间的距离小于所述第一斜切面31和第三斜切面33之间的距离,保证刀头1的宽度较窄,并通过采用扁平的刀头1形状,使刀头1更好地深入窄腔、凹槽等狭窄环境内进行键合。

39.优选地,所述第二斜切面32与所述第一平面21呈5

°

~30

°

夹角设置,所述第二连接面12与所述第一平面21相平行,以进一步保证刀头1远离所述第一平面21并靠近第二平面22,更为便于刀头1在窄腔、窄缝的内壁附近进行键合。

40.更佳地,所述刀头1还设有键合底面14,所述第一连接面11、第三连接面13和第四连接面17均与所述键合底面14相连接,以确保由第一连接面11、第二连接面12、第三连接面13和第四连接面17组合形成矩形结构的宽度与键合底面14的宽度相一致,保证在窄腔、窄缝内的键合质量,且所述第二连接面12通过第二过渡面121与所述键合底面14相连接,以起到过渡作用。

41.其中,所述第二过渡面121为向外凸起的圆角结构,确保流畅的过渡效果,保证刀头1不易在深入窄腔、窄缝的进程中被卡住。

42.更佳地,所述刀头1还设有引导斜面15,所述键合底面14通过所述引导斜面15与所述第四连接面17相连接,且所述键合底面14与所述引导斜面15呈10

°

~40

°

夹角设置,以起到过渡以及对引线的引导作用,并保证已键合的引线不易被引导斜面15压住。

43.另一方面,再次结合图1至图6,为进一步起到对引线的引导及限位作用,所述刀头1内设有引线孔16,所述引导斜面15通过所述引线孔16与所述第四连接面17相连通,使引线能够由第四连接面17伸入,并由引导斜面15穿出,从而便于引线键合。

44.进一步,所述引线孔16包括依次互通的入口端161、直线段162和出口端163,所述入口端161与所述第四连接面17相连通,所述出口端163与所述引导斜面15相连通,其中,所述直线段162的孔径比引线的直径大5μm~40μm,便于引导引线的同时保证对引线的限位作用,且所述直线段162的中轴线与所述键合底面14呈40

°

~80

°

夹角设置,便于操作人员对由引线孔16穿出的引线进行贯穿,保证楔形焊键合工艺的精度与质量。

45.需要说明的是,引线的直径为100μm~500μm左右。

46.其中,所述第一连接面11和第三连接面13之间距离为所述直线段162孔径的2~4倍,保证结构稳固。

47.优选地,所述出口端163为槽状结构,且所述键合底面14上设有键合槽141,所述出口端163相邻于所述键合槽141,使引线可被引线孔16流畅引导至键合槽141内。优选地,所述出口端163的宽度比所述直线段162的孔径大0~20μm,以进一步便于起到引导作用。

48.更佳地,所述入口端161的孔径由所述入口端161与直线段162的连通处向所述第四连接面17方向逐渐增大,形成锥状结构,且所述入口端161与第四连接面17连通处的孔径比所述直线段162的孔径大2~3倍,便于引线经由入口端161伸入直线段162内。

49.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。