1.本发明涉及一种在安装隆起上具有扭矩传递表面的可旋转切削头和具有这种切削头的旋转切削刀具,其通常用于金属切削过程,并且特别地用于钻孔操作。

背景技术:

2.在钻孔操作中使用的切削刀具的领域内,存在一些旋转切削刀具的示例,其具有在安装隆起上具有扭矩传递表面的切削头。

3.us 6,582,164公开了一种具有前端部和后端部的可移除顶端。前端部具有与两个容屑槽周向地交替的两个切削部分,并且后端部由轴限定,该轴适于插入钻本体的连接内孔中,并且具有从其延伸的沿直径对置的外螺纹。每个外螺纹具有限定驱动面的减小的半径,该驱动面与钻本体的对应内螺纹的驱动面配合,以用于在钻本体和可移除顶端之间传递旋转力。

4.us 10,071,430公开了一种切削头,其形成为用于插入模块化旋转刀具中的支撑件中。切削头具有联接销,该联接销在其外周边上具有扭矩表面和夹紧表面。联接销被分为前销部和后销部。前销部由周向凹槽限定。用于轴向拉出安全的止动表面形成在前销部和后销部两者之间的过渡区域中。扭矩表面和夹紧表面布置在不同的销部中。夹紧表面优选地形成在前销部上,并且扭矩表面优选地形成在后销部中。

5.本发明的一个目的是提供一种改进的可旋转切削头,该切削头在安装隆起上具有扭矩传递表面。

6.本发明的另一个目的是提供一种改进的可旋转切削头,其被构造用于在刀具柄部和安装隆起之间的高水平的扭矩传递。

7.本发明的又一个目的是提供一种改进的旋转切削刀具,其被构造用于在刀具柄部和可旋转切削头之间高效且优化的扭矩传递。

技术实现要素:

8.根据本发明,提供了一种切削头,该切削头能够围绕头部轴线在切削旋转方向上旋转,该头部轴线形成轴向向前方向和轴向向后方向,该切削头包括:帽部分,其具有与n个头部出屑槽周向地交替的n个切削部分和面向轴向向后方向的帽底表面;和安装隆起,其连结到帽部分,从帽底表面轴向地向后延伸,并且具有:安装端部表面,其远离帽部分,面向轴向向后方向,和n个周向地间隔开的接合部分,每个接合部分包括径向地面向外的夹紧表面和背向切削旋转方向的扭矩传递表面,其中:

n是大于1的整数,并且在垂直于头部轴线的第一头部平面中截取的、与n个接合部分相交并穿过n个夹紧表面和n个扭矩传递表面的横截面中:以头部轴线为中心并具有第一直径的第一假想圆外接n个夹紧表面,以头部轴线为中心并具有第二直径的第二假想圆由n个扭矩传递表面的n个径向最外扭矩点限定,并且第二直径大于第一直径的百分之九十且小于百分之一百。

9.另外,根据本发明,提供了一种旋转切削刀具,其组合地包括:刀具柄部,其沿着柄部轴线延伸并且在其前端部处具有头部接收凹坑,和上述类型的切削头,其在刀具的组装位置中可释放地固连到头部接收凹坑。

附图说明

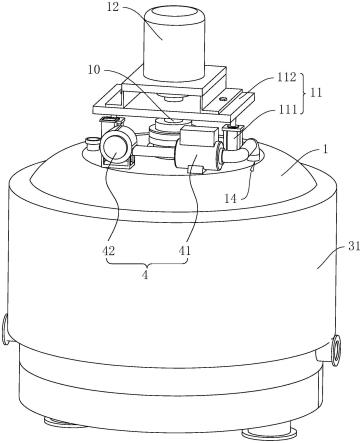

10.为了更好地理解,现在将参照附图仅以示例的方式描述本发明,在附图中,点划线表示构件的局部视图的截止边界,并且其中:图1是根据本发明的一些实施例的切削头的第一透视图;图2是根据本发明的一些实施例的切削头的第二透视图;图3是图1和图2中所示的切削头的前视图;图4是图1和图2中所示的切削头的后视图;图5是图1和图2中所示的切削头的侧视图;图6是沿着线vi-vi截取的图5中所示切削头的剖视图;图7是沿着线vii-vii截取的图5中所示切削头的剖视图;图8是根据本发明的一些实施例的旋转切削刀具的第一透视图;图9是图8中所示旋转切削刀具的分解透视图;图10是图8中所示旋转切削刀具的侧视图;图11是沿着线xi-xi截取的图10中所示旋转切削刀具的剖视图;和图12是根据本发明的一些实施例的刀具柄部的前视图。

具体实施方式

11.本发明的第一方面涉及能够围绕头部轴线ah在切削旋转方向rc上旋转的切削头20。

12.头部轴线ah形成轴向向前方向df和轴向向后方向dr。

13.在本发明的一些实施例中,切削头20可以优选地通过成形压制和烧结诸如碳化钨的硬质合金来制造,并且可以被涂覆或未涂覆。

14.切削头20包括帽部分22和连结到帽部分22的安装隆起24。

15.如图1至图5中所示,帽部分22具有与n个头部出屑槽28周向地交替的n个切削部分26以及面向轴向向后方向dr的帽底表面30。

16.应当理解,在整个说明书和权利要求书中,n是大于1的特定整数,并且因此多个头部出屑槽28在数量上等于多个切削部分26。

17.如图3中所示,每个切削部分26可以具有径向地延伸的切削边缘32,并且n个径向

地延伸的切削边缘32的n个径向最外切削点nco可以限定具有切削直径dc的假想切削圆cc。

18.在本发明的一些实施例中,应当理解,假想切削圆cc可以具有与头部轴线ah重合的中心。

19.另外,在本发明的一些实施例中,切削头20可以用于钻孔操作。因此,切削头20可以是具有也在轴向向后方向dr上延伸的径向地延伸的切削边缘32的钻头。

20.此外,在本发明的一些实施例中,切削头20可以表现出围绕头部轴线ah的n重旋转对称性。

21.如图1至图5中所示,安装隆起24从帽底表面30轴向地向后延伸,并且包括n个周向地间隔开的接合部分34。

22.应当理解,n个接合部分34在数量上等于n个切削部分26。

23.在本发明的一些实施例中,帽底表面30可以垂直于头部轴线ah。

24.另外,在本发明的一些实施例中,帽底表面30可以包括n个周向地间隔开的共平面帽底子表面30a。

25.安装隆起24还包括远离帽部分22的、面向轴向向后方向dr的安装端部表面36。

26.在本发明的一些实施例中,n个头部出屑槽28可以从帽部分22轴向地向后延伸并与安装端部表面36相交,并且n个接合部分34中的多个可以与n个头部出屑槽28周向地交替。

27.另外,在本发明的一些实施例中,安装端部表面36可以是平面的。

28.此外,在本发明的一些实施例中,如图5中所示,安装端部表面36可以与帽底表面30轴向地间隔开第一高度h1,并且第一高度h1可以小于切削直径dc的百分之三十,即h1《0.30*dc。

29.对于其中第一高度h1小于切削直径dc的百分之三十的本发明的实施例,安装隆起24可以被认为是轴向紧凑的,并且切削头20可以有利地由减少量的硬质合金制造。

30.如图1至图5中所示,每个接合部分34具有径向面向外的夹紧表面38和背向切削旋转方向rc的扭矩传递表面40。在安装隆起24中,夹紧表面38和扭矩传递表面40在轴向方向上(即,沿着头部轴线ah)重叠。

31.在本发明的一些实施例中,相对于切削旋转方向rc,每个夹紧表面38可以旋转地位于其相关联的扭矩传递表面40的前方。

32.另外,在本发明的一些实施例中,每个接合部分34的夹紧表面38和扭矩传递表面40可以通过角表面42周向地间隔开。

33.此外,在本发明的一些实施例中,如图5中所示,n个夹紧表面38可以在轴向向前方向df上渐缩。

34.此外,在本发明的一些实施例中,每个夹紧表面38可以不与安装端部表面36相交。

35.如图2、图4和图5中所示,每个接合部分34可以包括端部倒角43,并且每个夹紧表面38可以通过其相关联的端部倒角43与安装端部表面36间隔开。

36.通过将n个扭矩传递表面40构造成与帽部分22对置地设置在安装隆起24上,有利地允许切削部分26以优化的方式(例如,相对于切削切屑的产生和切削切屑的流动方面)布置,而不需要为刀具柄部和切削头的帽部分22之间的扭矩传递提供额外的空间。

37.应当理解,对于具有较小切削直径的帽部分22和具有大于2的n值(即n》2)的切削

头20,以优化方式布置切削部分26的意义更大。

38.如图6中所示,在垂直于头部轴线ah、与n个接合部分34相交并穿过夹紧表面38和扭矩传递表面40两者的第一头部平面ph1中截取的横截面中,具有第一直径d1的第一假想圆c1外接n个夹紧表面38。

39.在本发明的一些实施例中,在第一头部平面ph1中截取的横截面中,每个夹紧表面38可以位于第一假想圆c1上。

40.另外,在本发明的一些实施例中,第一直径d1可以大于切削直径dc的百分之七十,即d1》0.70*dc。

41.此外,在本发明的一些实施例中,应当理解,第一假想圆c1可以具有与头部轴线ah重合的中心。

42.如图6中所示,在第一头部平面ph1中截取的横截面中,n个扭矩传递表面40的n个径向最外扭矩点nto限定具有第二直径d2的第二假想圆c2。

43.应当理解,在整个说明书和权利要求书中,n个径向最外扭矩点nto可以不是n个扭矩传递表面40的绝对径向最外扭矩点,而是在第一头部平面ph1中的n个扭矩传递表面40的径向最外扭矩点。

44.在本发明的一些实施例中,应当理解,第二假想圆c2可以具有与头部轴线ah重合的中心。

45.根据本发明的第一方面,第二直径d2大于第一直径d1的百分之九十且小于百分之百,即0.90*d1《d2《1.00*d1。

46.在本发明的一些实施例中,第二直径d2可以大于第一直径d1的百分之九十五且小于百分之百,即0.95*d1《d2《1.00*d1。

47.应当理解,构造n个扭矩传递表面40使得第二直径d2大于第一直径d1的百分之九十有利地能够在刀具柄部和安装隆起24之间实现高水平的扭矩传递。

48.还应当理解,对于其中第一直径d1大于切削直径dc的百分之七十的本发明的实施例,可以进一步确保高水平的扭矩传递。

49.如图6中所示,在第一头部平面ph1中截取的横截面中,每个角表面42可以是凸形弯曲的,并且切向地邻接其相关联的夹紧表面38。

50.另外,如图6中所示,在第一头部平面ph1中截取的横截面中,每个扭矩传递表面40可以从其相应的径向最外扭矩点nto线性地延伸并限定第一假想直线l1。

51.在本发明的一些实施例中,如图6中所示,每个第一假想直线l1可以穿过安装隆起24的另一部分。

52.另外,在本发明的一些实施例中,每个扭矩传递表面40可以是平面的。

53.如图6中所示,每个径向最外扭矩点nto可以包含在包含头部轴线ah的第二头部平面ph2中。

54.另外,如图6中所示,在第一头部平面ph1中截取的横截面中,每个第一假想直线l1可以与其相关联的第二头部平面ph2形成第一角度α1。

55.在本发明的一些实施例中,第一角度α1可以小于三十五度,即α1《35

°

。

56.应当理解,对于其中第一角度α1小于三十五度的本发明的实施例,n个扭矩传递表面40有利地定向成使得在刀具柄部和安装隆起24之间的扭矩传递可以高效地发生。

57.如图1至图5中所示,n可以等于三,即n=3,并且如图6中所示,在第一头部平面ph1中截取的横截面中,n个扭矩传递表面40中的多个可以限定假想扭矩三角形tt。

58.在本发明的一些实施例中,如图6中所示,n个扭矩传递表面40的n个径向最外扭矩点nto可以位于假想扭矩三角形tt的外部。

59.此外,在本发明的一些实施例中,具有第三直径d3的第三假想圆c3可以内接扭矩三角形tt,并且第三直径d3可以小于第一直径d1的百分之六十,即d3《0.60*d1。

60.应当理解,对于其中第三直径d3小于第一直径d1的百分之六十的本发明的实施例,n个扭矩传递表面40有利地定向成使得在刀具柄部和安装隆起24之间的扭矩传递可以高效地发生。

61.在本发明的一些实施例中,n个扭矩传递表面40可以在轴向向前方向df上向外倾斜,使得如图6中所示,在第一头部平面ph1的轴向前方的n个扭矩传递表面40的部分位于扭矩三角形tt的外部。

62.应当理解,对于其中n个扭矩传递表面40在轴向向前方向df上向外倾斜的本发明的实施例,n个接合部分34可以是高度坚固的。

63.如图1至图5中所示,每个扭矩表面40可以形成在其相应的接合部分34的扭矩切口44中。

64.在本发明的一些实施例中,每个扭矩传递表面40可以与相邻的连结表面46相交,以形成直的扭矩边界边缘48。

65.如图5中所示,每个扭矩传递表面40可以限定第三头部平面ph3,并且每个第三头部平面ph3可以沿着其相关联的扭矩边界边缘48与安装隆起24相交。

66.在本发明的一些实施例中,每个连结表面46可以与头部出屑槽28中的一个相交。

67.如图7中所示,每个扭矩边界边缘48限定第二假想直线l2,该第二假想直线l2可以不与安装隆起24的任何其它部分相交或穿过该第二假想直线l2的任何其它部分。

68.另外,如图7中所示,除了每个第二假想第二直线l2与其相应的扭矩边界边缘48重合之外,每个第二假想直线l2可以不与切削头20的任何其它部分相交或穿过切削头20的任何其它部分。这可以通过在图7中观察到从扭矩边界边缘48的端部延伸的第二假想直线l2的两个部分都不与切削头20的“切削”或“阴影(hatched)”部分重叠而理解。

69.在本发明的一些实施例中,如图5中所示,每个第二假想直线l2可以与第一头部平面ph1相交。

70.另外,在本发明的一些实施例中,如图5中所示,每个扭矩边界边缘48可以与第一头部平面ph1相交。

71.此外,在本发明的一些实施例中,如图5和图7中所示,每个扭矩边界边缘48可以与安装端部表面36相交。

72.应当理解,对于本发明的实施例(其中除了与其相应的扭矩边界边缘48重合之外,每个第二假想直线l2不与切削头20的任何其它部分相交或穿过切削头20的任何其它部分),相关联的扭矩传递表面40可以借助于磨削操作来形成,由此为典型地用来执行这种磨削操作的大直径磨削轮提供充分的间隙。

73.还应当理解,在磨削操作之后,n个扭矩传递表面40可以是高度精确的。

74.对于本发明的这样的实施例,安装隆起24可以被构造成使得与每个扭矩传递表面

40相关联的第一假想直线l1穿过安装隆起24的另一部分,例如,其中n=3的实施例。

75.如图8至图12中所示,本发明的第二方面涉及旋转切削刀具50,该旋转切削刀具50组合地具有:刀具柄部52,其沿着柄部轴线as延伸并且在其前端部56处具有头部接收凹坑54;和切削头20,其在刀具的组装位置中可释放地固连到头部接收凹坑54。

76.在本发明的一些实施例中,刀具柄部52可以优选地由工具钢制造。

77.另外,在本发明的一些实施例中,旋转切削刀具50可以用于钻孔操作。如在这些图中所看到的,切削刀具50是包括钻头20和钻柄部52的钻50。

78.此外,在一些实施例中,切削头20可以可释放地固连到头部接收凹坑54,而不需要诸如夹紧螺钉的额外的紧固构件。

79.如图9和图12中所示,头部接收凹坑54可以包括n个周向地间隔开的固定部分58,并且每个固定部分58可以具有轴向地面向前方的柄部支撑表面60。

80.在本发明的一些实施例中,n个柄部支撑表面60可以是共面的。

81.另外,在本发明的一些实施例中,n个柄部支撑表面60可以垂直于柄部轴线as。

82.如图9和图10中所示,头部接收凹坑54可以具有轴向地面向前方的底部表面62,并且底部表面62可以与n个柄部支撑表面60轴向地间隔开第二高度h2。

83.在本发明的一些实施例中,底部表面62可以是平面的。

84.如图8、图10和图11中所示,在旋转切削刀具50的组装位置中:帽底表面30可以面对n个柄部支撑表面60;头部轴线ah可以与柄部轴线as重合;每个夹紧表面38可以与固定部分58中的一个的径向地面向内的抵接表面64接触;并且每个扭矩传递表面40可以与固定部分58中的一个的驱动表面66接触,每个驱动表面66面向切削旋转方向rc。

85.如图10和图12中所示,每个驱动表面66从其相关联的抵接表面64在大体上径向向内的方向上延伸。

86.在本发明的一些实施例中,帽底表面30可以与n个柄部支撑表面60接触。

87.如图10中所示,第二高度h2可以大于第一高度h1。

88.对于其中第二高度h2大于第一高度h1的本发明的实施例,切削头的安装端部表面36可以与头部接收凹坑的底部表面62轴向地间隔开。

89.应当理解,在旋转切削刀具50的组装位置中,除了n个夹紧表面38与n个抵接表面64接触以及n个扭矩传递表面40与n个驱动表面66接触之外,安装隆起24的任何其它表面都不可以与刀具柄部52接触。

90.如图11中所示,在与第一头部平面ph1重合的第一刀具平面pt1中截取的横截面中,在每个扭矩传递表面40与其交接的驱动表面66之间的径向最外接触点可以出现在扭矩传递表面的径向最外扭矩点nto处。

91.对于本发明的这样的实施例,应当理解,在n个驱动表面66和n个扭矩传递表面40之间的扭矩传递被优化,因为最有效的扭矩传递发生在径向最外的接触点处。

92.在本发明的一些实施例中,相对于切削旋转方向rc,每个抵接表面64可以旋转地位于其相关联的驱动表面66的前方。

93.另外,在本发明的一些实施例中,n个抵接表面64可以在轴向向前方向df上径向地向内延伸。

94.此外,在本发明的一些实施例中,n个抵接表面64和n个夹紧表面38可以在轴向向前方向df上对应地倾斜。

95.对于其中n个抵接表面64和n个夹紧表面38在轴向向前方向df上对应地倾斜的本发明的实施例,在n个抵接表面64和n个夹紧表面38之间的夹紧力可以轴向地向后以及径向地向内导向。

96.本发明还涉及一种组装旋转切削刀具50的方法,包括以下步骤:a) 将帽底表面30定向成面对n个柄部支撑表面60;b) 将头部轴线ah与柄部轴线as对准;c) 将n个头部出屑槽28与n个固定部分58旋转地对准;d) 将安装隆起24插入到头部接收凹坑54中;和e) 使切削头20围绕头部轴线ah与切削旋转方向rc相反地旋转,直到:n个夹紧表面38保持抵靠n个抵接表面64,并且n个扭矩传递表面40与n个驱动表面66接触。

97.在本发明的一些实施例中,在刀具组装的步骤d)中,安装隆起24可以插入头部接收凹坑54中,直到帽底表面30与n个柄部支撑表面60接触。

98.在刀具组装的步骤e)中,具有切向地邻接n个夹紧表面38的凸形弯曲角表面42的本发明的实施例可以有利地实现n个接合部分34与n个固定部分58的平滑接合。

99.应当理解,在刀具组装的步骤e)中,为了使n个夹紧表面38成功地保持抵靠n个抵接表面64,第二直径d2可能需要小于第一直径d1的百分之百。

100.如图8至图12中所示,刀具柄部50可以具有大体上圆柱形的柄部周边表面68。

101.在本发明的一些实施例中,如图11和图12中所示,柄部周边表面68可以具有柄部直径ds,并且柄部直径ds可以小于切削直径dc。

102.另外,在本发明的一些实施例中,第二高度h2可以小于柄部直径ds的百分之三十,即h2《0.30*ds。

103.如图8至图12中所示,n个柄部出屑槽70可以形成在柄部周边表面68中并沿着柄部轴线as延伸。

104.在本发明的一些实施例中,n个柄部出屑槽70可以从柄部的前端部56轴向地向后延伸,并且n个固定部分58可以与n个柄部出屑槽70周向地交替。

105.另外,在本发明的一些实施例中,n个柄部出屑槽70可以沿着柄部轴线as螺旋地延伸。

106.此外,在本发明的一些实施例中,n个柄部出屑槽70可以与头部接收凹坑的底部表面62相交。

107.应当理解,在旋转切削刀具50的组装位置中,n个柄部出屑槽70可以至少部分地对应于n个头部出屑槽28。

108.如图11中所示,在第一刀具平面pt1中截取的横截面中,每个固定部分58在其两个周向相邻的柄部出屑槽70之间对着围绕柄部轴线as的第一角度范围e1。

109.在本发明的一些实施例中,第一角度范围e1可以小于八十度,即e1《80

°

。

110.另外,在本发明的一些实施例中,第一角度范围e1可以小于七十度,即e1《70

°

。

111.此外,在本发明的一些实施例中,应当理解,第一角度范围e1是围绕柄部周边表面68的圆周测量的。

112.对于其中第一角度范围e1小于八十度的本发明的实施例,应当理解,n个柄部出屑槽70可以具有增加的容积,因此有利地提供用于排屑的增加的空间。

113.如图9、图11和图12中所示,每个抵接表面64可以通过具有凹部表面74的固定凹部72与其相关联的驱动表面66周向地间隔开。

114.如图11中所示,在第一刀具平面pt1中截取的横截面中,每个凹部表面74可以位于第一假想圆c1的外部。

115.应当理解,在旋转切削刀具50的组装位置中,每个凹部表面74可以与切削头的角表面42中的一个径向地间隔开。

116.另外,如图11中所示,在第一刀具平面pt1中截取的横截面中,每个凹部表面74具有径向最外凹部点nro。

117.在本发明的一些实施例中,每个径向最外凹部点nro可以位于比每个径向最外扭矩点nto离第一假想圆c1远至少两倍处。

118.如图11中所示,每个径向最外凹部点nro包含在包含柄部轴线as的第一柄部平面ps1中,并且每个固定部分58包括位于其相关联的第一柄部平面ps1的相对两侧上的第一固定子部分58a和第二固定子部分58b。

119.应当理解,在旋转切削刀具50的组装位置中,每个第一柄部平面ps1可以与切削头的角表面42中的一个相交。

120.在本发明的一些实施例中,每个抵接表面64可以设置在第一固定子部分58a中的一个上,并且每个驱动表面66可以设置在第二固定子部分58b中的一个上。

121.如图11中所示,在第一刀具平面pt1中截取的横截面中,对于其中柄部周边表面68为大体上圆柱形的本发明的实施例,每个固定部分58在其相应的固定凹部72处的第一壁厚t1可以小于固定部分58在其周向相邻的抵接表面64处的第二壁厚t2。

122.对于本发明的这样的实施例,应当理解,每个第一固定子部分58a及其相应的抵接表面64可以独立于第二固定子部分58b回弹性地可移位。

123.另外,对于本发明的这种实施例,应当理解,第二固定子部分58b可以保持高水平的刚性,使得在每个驱动表面66和其交接的扭矩传递表面40之间的扭矩传递可以以高水平的效率和稳定性发生。

124.对于其中第二高度h2小于柄部直径ds的百分之三十的本发明的实施例,在每个固定部分58处提供固定凹部72非常有效地在刀具组装的上述步骤e)期间为相关联的第一固定子部分58a提供适当高水平的回弹性,同时将适当高水平的夹紧力从其相应的抵接表面64引导到交接的夹紧表面38。

125.如图8至图12中所示,每个固定部分58可以包括倾斜过渡表面76,并且相对于切削旋转方向rc,每个过渡表面76可以旋转地位于其相关联的驱动表面66的后面。

126.在本发明的一些实施例中,每个过渡表面76可以在轴向向后方向dr上与切削旋转方向rc相反地倾斜。

127.另外,在本发明的一些实施例中,如图10中所示,每个过渡表面76可以在第一头部

平面ph1的轴向后方与其相邻的后面的柄部出屑槽70相交。

128.此外,在本发明的一些实施例中,如图12中所示,每个过渡表面76可以在其相关联的驱动表面66的径向外侧与其相关联的柄部支撑表面60相交。

129.如图8至图12中所示,每个过渡表面76可以通过倾斜的间隙表面78与其相关联的驱动表面66周向地间隔开。

130.应当理解,对于本发明的一些实施例,n个间隙表面78可以被构造成为要执行的刀具组装的步骤e)提供足够的空间,而不会在n个接合部分34和n个固定部分58之间无意接触,特别是在切削头的n个连结表面46的区域中。

131.如图8至图12中所示,刀具柄部52可以包括n个轴向地延伸的冷却剂通道80,并且每个冷却剂通道80可以向过渡表面76中的一个开放。

132.尽管已经在一定程度上具体地描述了本发明,但应当理解,可在不脱离下文所要求保护的本发明的精神或范围的情况下进行各种改变和修改。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。