1.本发明涉及用于氧化除去含有硫氧化物的燃烧废气中的甲烷的催化剂。具体而言,涉及抑制由硫氧化物引起的催化剂中毒、并且能够以比传统产品高的活性氧化甲烷的催化剂。另外,本发明涉及使用该催化剂氧化除去燃烧废气中的甲烷的净化方法。

背景技术:

2.从以天然气、城市燃气、轻油、灯油等烃类为燃料的引擎(engine)和锅炉(boiler)等产生的废气除了氮氧化物(nox)、硫氧化物(so2、so

x

)、一氧化碳(co)、臭气物质/烟尘等以外,还包括未燃烧的烃类。由于这些都是环境污染的因素,因此将废气用过滤器或净化催化剂处理后再排出。特别是,据报道甲烷的温室效应是二氧化碳的20倍以上,从环境保护的观点来看,除去甲烷的必要性非常高。

3.作为烃类的净化催化剂,长期以来一直使用将铂等贵金属的催化剂粒子负载在氧化铝或氧化锆等载体上而成的贵金属催化剂。但是,已知的是,这样的贵金属催化剂对甲烷的氧化除去不是很有效。特别是,在废气中含有硫氧化物的情况下,存在由催化剂中毒引起的活性显著降低的问题。

4.在上述那样的背景下,作为用于氧化除去含有硫氧化物的燃烧废气中的甲烷的催化剂,已知有专利文献1和专利文献2记载的催化剂。这些催化剂是通过将由铂构成的催化剂粒子负载在氧化锡(sno2)载体上而构成的。特别是,在专利文献2的催化剂中,通过进一步负载铱来实现耐久性的提高。

5.现有技术文献

6.专利文献

7.专利文献1:日本专利第4283037号说明书

8.专利文献2:日本专利第4429950号说明书

技术实现要素:

9.[发明所要解决的课题]

[0010]

可以确认,上述专利文献1、2的催化剂(以下,有时称为pt/sno2催化剂、pt-ir/sno2催化剂。另外,有时将这些统称为pt/sno2系催化剂。)确实对含有硫氧化物的燃烧废气中的甲烷具有氧化除去作用。特别是,pt/sno2系催化剂具有通过使废气中的硫氧化物浓度成为1ppm以上而活性提高这样有趣的特性。另外,pt/sno2系催化剂通过将迄今为止未被认识到有效性的铂负载在氧化锡载体上而对甲烷表现出有效的活性,在这一方面,pt/sno2系催化剂是一种有意义的催化剂。而且,在pt/sno2催化剂上追加负载铱而得的pt-ir/sno2催化剂中,确认了耐久性的提高。

[0011]

然而,在催化剂的领域中,经常需要能够发挥更高活性的催化剂。对于甲烷燃烧催化剂也同样要求发挥出比现有技术更高的活性。本发明是在这样的背景下完成的,其目的在于提供以上述的pt/sno2系催化剂为基础并且活性比它们更高的甲烷燃烧催化剂及其制

造方法。

[0012]

[用于解决课题的方案]

[0013]

即使传统的pt/sno2系催化剂需要硫氧化物用于甲烷燃烧,这也并不意味着硫氧化物不会对催化剂活性产生不利影响。对pt/sno2系催化剂对甲烷燃烧活性的活性机制进行了研究,特别是对作为催化剂粒子的铂的状态进行了考察。结果获得了以下结论:在pt/sno2系催化剂中,铂只有在处于氧化物(pto或pto2)的状态时才对甲烷燃烧具有活性。后面会详细描述,pt/sno2系催化剂是通过将铂配合物负载在氧化锡载体上并进行烧制而制造的。据认为,在该过程中,铂因烧制的氧化作用和与作为氧化物的氧化锡载体的相互作用而处于氧化状态。

[0014]

而且,作为pt/sno2系催化剂的由硫氧化物引起的催化剂中毒的机理,考察了硫氧化物使催化剂粒子(铂氧化物)变质。本发明人这样考虑是因为pt/sno2系催化剂没有表现出因毒物的吸附而引起的通常的劣化倾向。硫氧化物是常见的毒物,如果因它的吸附阻碍了燃烧成分(甲烷)和催化剂粒子的吸附而使活性降低,则毒物的吸附量达到平衡时,活性就应该停止下降。但是,根据本发明人的试验研究,pt/sno2系催化剂没有表现出这样的倾向,即使硫氧化物的吸附量在反应的初期达到平衡,也表现出活性继续降低。这表明因硫氧化物而产生了催化剂粒子(铂氧化物)的变质。

[0015]

本发明人所考察的硫氧化物引起pt/sno2系催化剂的活性降低的具体机理如下所述。在催化剂粒子(铂氧化物)附近飞来的so2等硫氧化物容易氧化,因此其从铂氧化物中夺取氧并氧化成so3等而脱离。被夺取氧而金属化的铂粒子与附近同样金属化的铂粒子烧结在一起而形成粗大的铂粒子。这种金属化和粗大化的铂粒子缺乏甲烷燃烧活性。而且,即使硫氧化物的吸附量达到平衡,铂氧化物的金属化和铂粒子的烧结也会继续进行,因此活性继续降低。

[0016]

如上所述,本发明人考察了pt/sno2系催化剂的活性机制和硫氧化物引起的活性降低的机理。基于这样的考察,还可以说明专利文献2所阐明的向pt/sno2催化剂追加负载铱而得的pt-ir/sno2催化剂的耐久性为良好的原因。据推测,在pt-ir/sno2催化剂中,铱也与铂同样地以氧化物(iro2)的形式存在,但是铱和铱氧化物几乎没有甲烷燃烧的活性作用。但是,据认为,铱氧化物具有通过向因硫氧化物的氧化作用而金属化的铂供给氧而保持铂的氧化状态的功能。而且,铱氧化物通过向所述铂供给氧的还原和利用硫氧化物的还原而金属化,但是还原后的铱能够接受来自氧化锡载体的氧供给而保持氧化铱的状态。据认为,通过这种铱氧化物的作用,甲烷燃烧催化剂的耐久性提高。

[0017]

基于以上的考察,为了提高pt/sno2系催化剂的初期活性和确保耐久性,推导出了几个指导方针。即,为了提高初期活性,需要增加作为活性源的氧化物状态的铂的量。另外,为了确保耐久性,需要追加负载铱,但是为了有效地发挥铱的作用,需要在催化剂制造阶段使铂微细地分散并在其附近负载铱。本发明人基于这些指导方针对pt/sno2系催化剂的制造方法及其构成的最优化进行了深入研究。然后,作为分散有处于适当的氧化状态的铂的pt/sno2系催化剂而想到了本发明。

[0018]

解决上述课题的本发明是在氧化锡载体上负载铂和铱而成、并用于燃烧含有硫氧化物的燃烧废气中的甲烷的甲烷燃烧催化剂,特征在于,当利用x射线光电子能谱(xps)测定所述甲烷燃烧催化剂时,基于从铂4f光谱获得的金属铂(pt)、铂氧化物(pto和pto2)的存

在比率并通过下式算出的铂氧化物相对于金属铂的比例r

to

为8.00以上(16.00以下)。

[0019]

[数学式1]

[0020]rto

=(r

pto

r

pto2

)/r

pt

[0021]

这里,r

pt

为金属铂(pt)的存在比率,r

pto

为pto的存在比率,r

pto2

为pto2的存在比率。

[0022]

以下,对本发明进行更详细地说明。关于由本发明涉及的pt/sno2系催化剂构成的甲烷燃烧催化剂,其基本构成与传统的pt/sno2系催化剂(专利文献1、2)相同,是将铂和铱负载在由氧化锡构成的载体上而成的。在以下说明中,对催化剂的各构成进行说明,并对催化剂的制造方法进行详细地说明。

[0023]

(a)本发明涉及的甲烷燃烧催化剂的构成

[0024]

如上所述,本发明相对于传统的pt/sno2系催化剂的特征在于所负载的铂的氧化状态。以下,对该特征进行阐明,并对构成本发明涉及的甲烷燃烧催化剂的铂和铱、载体进行说明。

[0025]

(a-1)铂

[0026]

本发明涉及的催化剂如上所述具有铂的氧化状态方面的特征。在本发明中,铂的氧化状态基于x射线光电子能谱(xps)的分析结果来确定。xps是能够对构成分析对象的原子的结合状态的种类和每一种结合状态所占的比例(存在比率)进行分析的方法,因此被应用在本发明中。具体而言,基于在利用xps分析催化剂时所观察到的铂4f(pt4f)光谱,并根据与各结合状态相对应的结合能的检测强度来确定铂的氧化状态。这里,在铂4f光谱中,金属pt的峰出现在71.0ev~72.0ev的范围内,pto的峰出现在72.8ev~73.2ev的范围内,pto2的峰出现在74.6ev~75.0ev的范围内。铂的各状态的存在比率r

pt

、r

pto

、r

pto2

根据各状态的峰面积来计算。

[0027]

而且,在本发明中,要求基于铂的各状态的存在比率r

pt

、r

pto

、r

pto2

,并根据上述数学式1的铂氧化物相对于金属铂的比例r

to

为8.00以上。该铂氧化物的比例r

to

越高,处于氧化状态的铂原子的比例越高。在r

to

小于8.000的催化剂中,铂的氧化状态不充分,受废气中的硫氧化物的影响较大,甲烷燃烧的活性变差。r

to

的数值可以认为是越高越优选,但是实际上难以使所有的铂原子氧化,因此作为r

to

的上限,优选设为16.00。

[0028]

在本发明中,为了如上述那样提高铂氧化物的比例r

to

,需要在向氧化锡载体上负载铂的工序中,使铂原子微细且均匀地分散。另外,除此以外,铂氧化物的比例r

to

的值还受到从负载工序直至烧制工序所进行的操作的影响。对用于将r

to

设为优选范围的方法的详细情况将在后面进行描述。

[0029]

需要说明的是,在本发明涉及的甲烷燃烧催化剂中,对pto的存在比率r

pto

和pto2的存在比率r

pto2

的各个值没有特别地限定。然而,在本发明中,倾向于将r

pto2

的值设为r

pto

的值以上,以使r

pto2

/r

pto

≥1。

[0030]

关于本发明的甲烷燃烧催化剂中的铂的负载量,以金属铂换算,相对于催化剂整体的质量,以质量为基准,优选设为2.0质量%以上15质量%以下。铂的负载量更优选为4.0质量%以上15质量%以下。将上述的2.0质量%以上15质量%以下、4.0质量%以上15质量%以下的铂的负载量作为目标负载量。

[0031]

(a-2)铱

[0032]

在本发明的甲烷燃烧催化剂中,铱作为用于提高耐久性的助催化剂而起作用。甲烷燃烧催化剂中的铱也处于氧化物的状态。而且,铱氧化物具有通过向因硫氧化物而金属化的铂供给氧来保持铂的氧化状态的功能。在本发明的甲烷燃烧催化剂中,关于铱的氧化状态没有特别地限制。根据本发明人的研究可以确认,在铱的情况下,负载的铱大部分被氧化。如后所述,关于铱的氧化,不需要像将铂变成铂氧化物的条件那样严格的条件。

[0033]

以金属铱换算,相对于催化剂整体的质量,本发明的甲烷燃烧催化剂中的铱的负载量优选设为0.1质量%以上5.0质量%以下。铱的负载量更优选为0.2质量%以上2.0质量%以下。

[0034]

(a-3)氧化锡载体

[0035]

氧化锡载体是必需的构成,因为其具有在催化剂粒子分散的状态下进行保持的载体原有的功能,并且对作为催化剂粒子的铂(铂氧化物)赋予甲烷燃烧的活性。另外,如上所述,本发明人考察了氧化锡载体具有向铱供给氧的作用。因此,可以认为氧化锡载体在利用铱氧化物保持催化剂的耐久性方面也是重要的构成。

[0036]

氧化锡载体的形式采用与甲烷燃烧催化剂的形式相对应的形式。这里,作为甲烷燃烧催化剂的形式,可以是粒状、颗粒状、丸状、片状中的任一种形状。在这样的甲烷燃烧催化剂中,氧化锡载体也具有同样的粒状、颗粒状、丸状、片状的形状。在这样的氧化锡载体中,比表面积优选为10m2/g以上27m2/g以下、更优选设为11m2/g以上15m2/g以下。

[0037]

另外,作为甲烷燃烧催化剂的形式,多为使甲烷燃烧催化剂支持在适当的支持体上的应用例。作为支持体,已知有板状、筒状、球状、蜂窝状中的任一种形状的支持体。在这样的催化剂中,将氧化锡作为所谓的水洗涂层(washcoat)涂布/被覆在支持体上以形成氧化锡载体。在以这种方式将氧化锡载体涂布在支持体上的情况下,以支持体的容量为基准,氧化锡载体的适合量优选设为250g/l以上400g/l以下。当小于250g/l时,载体的量过少,铂和铱的分散性可能会降低,从而难以使甲烷充分燃烧。另外,当超过400g/l时,载体的量过多,形成处理气体非接触的区域,在这种情况下,甲烷燃烧的效率也降低。这种形式的氧化锡载体的比表面积也优选设为与上述丸状等载体相同的比表面积。

[0038]

(b)本发明涉及的甲烷燃烧催化剂的制造方法

[0039]

接下来,对本发明涉及的催化剂的制造方法进行说明。本发明涉及的甲烷燃烧催化剂通过在氧化锡载体上负载铂和铱来制造。在这一方面与现有技术是相同的,本发明的催化剂的制造方法基本上可以应用传统的方法。这里,作为传统的甲烷燃烧催化剂,应用含浸法。含浸法是一种公知的催化剂制造方法,使要负载的贵金属盐(贵金属化合物)的溶液含浸于载体,然后进行烧制热处理以使贵金属在载体上析出。

[0040]

但是,在本发明中明确了,为了提高pt/sno2系催化剂的初期活性,需要增加成为活性源即铂氧化物的铂量的比例。另外,为了确保催化剂的耐久性,需要在催化剂制造阶段使铂微细地分散、并且使铱与铂接近并负载以有效地发挥铱的作用。本发明人对能够具备这些要件的催化剂制法进行研究,发现需要严格地设定含浸法中的贵金属盐溶液的含浸步骤和含浸后的干燥条件、以及烧制热处理的温度。

[0041]

即,本发明涉及的甲烷燃烧催化剂的制造方法是这样的甲烷燃烧催化剂的制造方法,包括:使铂盐溶液含浸于由氧化锡构成的载体的第1负载工序和烧制所述第1负载工序后的载体的第1烧制工序;以及使铱盐溶液含浸于所述第1烧制工序后的载体的第2负载工

序和烧制所述第2负载工序后的载体的第2烧制工序,所述第1负载工序是这样的工序:将铂含量比含有目标负载量的铂的铂盐溶液低的铂盐溶液多次含浸于所述载体,在所述多次含浸的每一次中,通过使含浸后的载体在60℃以上150℃以下的温度下干燥,从而含浸目标负载量的铂;此外,将所述第1烧制工序的加热温度设为350℃以上500℃以下。

[0042]

如上所述,本发明涉及的催化剂制法以含浸法为基础,同时对贵金属盐溶液的含浸工序和烧制热处理工序中的每一个进行了改进。以下,对本发明的各工序进行说明。

[0043]

(b-1)负载前工序(任意工序)

[0044]

作为与甲烷燃烧催化剂的形式相对应的氧化锡载体的准备工序,可以进行各种形式的氧化锡的制备、向支持体涂布氧化锡浆料等。作为氧化锡的制备,可以列举出用于调节比表面积的热处理。该热处理优选在大气中、450℃以上700℃以下的温度下烧制粉末状、粒状、颗粒状、丸状、片状的氧化锡。另外,在将甲烷燃烧催化剂支持在蜂窝等支持体上的情况下,将氧化锡粉末浆料化并涂布在支持体上。氧化锡浆料可以通过在上述热处理后的氧化锡粉末中混合以水、有机溶剂为分散介质的粘结剂来制备。氧化锡浆料向支持体的涂布可以应用吹气、喷涂、浸渍等各种公知的方法。

[0045]

(b-2)铂和铱的负载工序

[0046]

铂和铱向氧化锡载体上的负载是经过各贵金属的贵金属盐溶液的含浸和烧制热处理而完成的。在本发明中,分别进行铂的负载和铱的负载。这是因为,在铱的负载之前,通过使铂(铂氧化物)以微细且分散的状态负载,然后再负载铱,从而容易出现铂(铂氧化物)与铱接近的状态。在这一方面,在传统方法中允许利用铂和铱的混合溶液的同时负载,但是在本发明中不采用同时负载。

[0047]

(b-2-1)铂的负载工序(第1负载工序)和烧制工序(第1烧制工序)

[0048]

在本发明中,铂的负载工序是分散并负载微细的铂粒子、并且高效地将铂转化为铂氧化物的重要工序。如上所述,在本发明中,在负载铂时,使铂含量比含有目标负载量的铂的铂盐溶液低的铂盐溶液多次含浸于氧化锡载体,直到达到目标负载量(以下,有时将该操作称为分割负载)。另外,在本发明中,在分割负载的每一次含浸中,以进行预定条件的干燥处理为要件。

[0049]

作为含浸于氧化锡载体的铂盐溶液,除了硝酸铂水溶液、氯化铂水溶液、醋酸铂水溶液以外,还可以列举出:作为铂配合物溶液的四氨合铂盐水溶液、二硝基二氨合铂-氨水溶液、二硝基二氨合铂-乙醇胺溶液等。在这些铂盐溶液当中,优选二硝基二氨合铂-氨水溶液、二硝基二氨合铂-乙醇胺溶液、硝酸铂水溶液。对铂盐溶液向氧化锡载体含浸的方法没有特别地限制,可以是喷雾、滴下、浸渍中的任一种。

[0050]

在本发明中,为了负载铂而必须分割负载是为了铂的微细化和高分散化。在1次性含浸目标负载量的铂浓度的铂盐溶液的情况下,铂(铂盐)可能负载不均匀,从而分散性劣化。通过使稀薄的铂盐溶液反复含浸,可以高分散地负载微细的铂。该分割负载和后述的干燥处理的组合对于铂的微细分散是必要的,也有助于之后的烧制工序中的铂氧化物的生成。

[0051]

本发明中的通过分割负载含浸的铂盐溶液的铂含量可以根据每次含浸操作而不同,但是优选含浸均等铂含量的铂盐溶液。另外,作为分割负载中的含浸次数,虽然取决于目标负载量,但是优选为3~5次左右。因此,当将目标负载量设为m时,优选将1次含浸操作

所含浸的铂盐溶液的铂含量设为m/3~m/5。

[0052]

而且,在本发明中,在分割负载中的多次含浸处理的每一次进行干燥处理。干燥处理是蒸发/除去含浸后的载体中所含的水分/结晶水以将铂盐固定在载体上的处理。必须进行干燥处理是因为,当在水分残留的状态下进行高温的烧制热处理时,铂可能因水分而移动,从而分散性降低。在该干燥处理中应注意的方面是,在不使含浸处理中吸附在载体上的铂盐分解的情况下除去水分。当在分割负载的每次含浸处理的干燥处理中发生铂盐的分解时,分解产生的铂被固定,下次含浸处理中含浸的铂盐倾向于吸附在固定化了的铂上而凝聚。由于该铂盐的凝聚,催化剂的铂(铂氧化物)分散性降低。因此,在干燥处理中需要有效地蒸发/除去水分,同时在铂盐不分解的温度下加热。

[0053]

具体而言,在干燥处理中需要在温度为60℃以上150℃以下的温度下加热。在小于60℃时,水分的蒸发变慢,处理时间过长。另外,当超过150℃时,可能会发生铂盐的分解。另外,关于干燥处理的处理时间,根据载体的含水量进行调节,但是优选在前述温度范围内加热至少30分钟以上。对干燥时间的上限不需要特别地限定,但是考虑到制造效率,优选设为120分钟以下。

[0054]

在本发明中,通过上述的分割负载,多次进行铂盐溶液的含浸和干燥直至负载目标负载量的铂盐,然后进行烧制工序。该烧制工序是使铂盐分解以生成作为活性源的铂氧化物的处理。该第1烧制工序中的加热温度为350℃以上500℃以下。这是因为,当小于350℃时,铂氧化物的生成变得不充分。而且,当超过500℃时,好不容易生成的铂氧化物分解而成为金属铂。该加热温度更优选为380℃以上480℃以下。烧制工序的处理时间优选设为1小时以上5小时以下。对烧制工序的气氛没有特别地限定,只要是大气中等氧化性气氛即可。

[0055]

烧制工序和上述的干燥处理(分割负载中的最后的含浸处理后的干燥处理)可以联动进行。即,在干燥处理中,可以在60℃以上150℃以下的温度下加热一定时间,然后再次开始升温,加热到上述烧制温度以进行烧制处理。在这样的情况下,可以以相同的升温速度从干燥温度不停歇地加热到烧制温度。另外,也可以在从干燥温度升温至烧制温度的过程中调节升温速度。作为使干燥处理后的铂盐直至成为铂氧化物的行为,铂盐在150℃至约300℃分解,并在约300℃以上成为氧化物,但是当超过500℃时,氧化物分解为金属铂。因此,从干燥处理的温度至300℃,以较慢的升温速度(1~3℃/分钟)使铂盐分解,在300℃至500℃之间,通过将升温速度设为较快的升温速度(5~10℃/分钟),可以高效且稳定地生成铂氧化物。但是,这样的升温速度的阶段性调整不是必需的,如上所述,从干燥温度不停歇地加热到烧制温度也可以形成铂氧化物。作为此时的升温速度,优选为1~3℃/分钟左右。

[0056]

通过以上的铂烧制工序(第1烧制工序),在载体上负载了铂氧化物。需要说明的是,从上述可以明确,在本发明中多次进行铂盐溶液的含浸,但是烧制工序只在最后的含浸后进行1次,而不是对每次含浸进行烧制工序。这是因为,若在分割负载的每次含浸后都进行烧制,则铂盐可能会吸附/结合在通过烧制生成的铂氧化物上,当对其进行烧制时,可能会发生烧结而成为粗大的氧化物。

[0057]

(b-3)铱的负载工序(第2负载工序)和烧制工序(第2烧制工序)

[0058]

在氧化锡载体上进行了铂的负载和烧制之后,进行铱的负载和烧制。铱的负载也是通过铱盐溶液的含浸来完成的(第2负载工序),但是与铂的负载的情况不同,其通过一次含浸处理进行而不依据分割负载。

[0059]

作为进行用于铱负载的含浸的铱盐溶液,可以列举出:氯化铱水溶液、硝酸铱水溶液等卤化铱水溶液、六氯铱酸水溶液等卤化铱酸水溶液、六氨合氢氧化铱溶液等。对铱盐溶液的含浸方法也没有特别地限制,可以是喷雾、滴下、浸渍中的任一种。

[0060]

在铱盐溶液的含浸处理后,与铂同样地进行干燥处理。在铱盐的干燥处理中,不需要考虑铂那样的铂盐的分解的严格条件。但是,与铂的情况同样地优选为60℃以上150℃以下的温度。另外,干燥时间优选加热30分钟以上2小时以下。

[0061]

然后,经过烧制工序(第2烧制工序)完成了从铱盐中析出铱和铱氧化物的生成。根据本发明人,铱与铂不同,不需要严格地设定烧制条件。这是因为,在铱的情况下,与铂相比,比较容易生成氧化物,并且其分解的可能性也小。在铱的烧制中,优选在350℃以上进行加热。对铱的烧制工序的气氛也没有特别地限定,只要是大气中等氧化性气氛即可。但是,当铱的烧制工序过度高温时,可能会产生铂氧化物的分解。因此,在铱的烧制工序中,也优选将上限温度设为500℃。另外,烧制时间也优选设为与铂的负载同等程度的时间。

[0062]

通过进行以上的铱的负载工序和烧制工序,制造了本发明涉及的甲烷燃烧催化剂。

[0063]

(c)利用本发明涉及的甲烷燃烧催化剂的甲烷的燃烧方法

[0064]

应用以上说明的本发明涉及的甲烷燃烧催化剂的甲烷燃烧方法基本上与传统方法相同。本发明涉及的甲烷燃烧方法的对象是与甲烷一起含有硫氧化物的燃烧废气。另外,除了甲烷和硫氧化物以外,还可以含有乙烷、丙烷等其他烃类和一氧化碳、氧、含氧化合物、氮氧化物等可燃性成分。

[0065]

在燃烧废气中的甲烷燃烧中,使处理对象气体通过具备本发明涉及的甲烷燃烧催化剂的燃烧装置并使其与甲烷燃烧催化剂接触。关于燃烧装置,可以应用公知的装置,例如可以应用固定床流通型反应装置等。这种燃烧装置中的催化剂的使用量通常以每小时气体的空间速度(ghsv)来设定。在本发明中,为了确保甲烷的燃烧率,空间速度优选设为80,000h-1

以下。通过降低空间速度,可以提高催化剂活性,因此空间速度越低越优选。但是,考虑到催化剂活性、经济性以及压力损失,空间速度优选设为1,000h-1

以上。

[0066]

对于用于燃烧废气的净化的甲烷燃烧催化剂的加热温度即反应温度,将反应温度设为340℃以上500℃以下。反应温度更优选为350℃以上475℃以下。

[0067]

[发明的效果]

[0068]

如上所述,本发明涉及作为甲烷燃烧催化剂的pt/sno2系催化剂(pt-ir/sno2催化剂),在氧化锡载体上有效地生成作为活性源的铂氧化物,相对于传统的pt/sno2系催化剂,甲烷燃烧活性提高。根据本发明,通过提高甲烷燃烧催化剂的初期活性,相对于现有技术,能够长时间的处理燃烧废气。

附图说明

[0069]

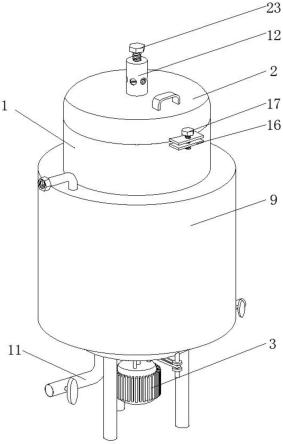

[图1]为示意性地说明本实施方式所实施的甲烷燃烧试验的试验装置的构成的图。

[0070]

[图2]为示出第1实施方式的实施例2的甲烷燃烧催化剂的利用xps分析测定而得的pt4f光谱和ir4f光谱的图。

具体实施方式

[0071]

第1实施方式:以下,对本发明的实施方式进行说明。在本实施方式中,按照本发明涉及的甲烷燃烧催化剂的制造方法的制造工序(基本制造工序)制造了pt-ir/sno2催化剂。另外,也通过参照现有技术(专利文献2)的制造工序(比较制造工序1、2)制造了pt-ir/sno2催化剂。然后,对各催化剂进行xps分析以测定铂氧化物的比例(r

to

),并且进行含有甲烷和硫氧化物的气体的燃烧试验以测定/评价甲烷转化率。

[0072]

[基本制造工序]

[0073]

本实施方式涉及的甲烷燃烧催化剂的制造工序如下所述。在600℃烧制市售的氧化锡粉末。然后,利用球磨机将作为粘结剂的市售的sno2溶胶与烧制后的氧化锡粉末混合/粉碎,从而制造了氧化锡浆料。通过吹气将该氧化锡浆料涂布在市售的堇青石蜂窝(ngk insulators,ltd.制:φ25.4mm

×

50mml)上以作为氧化锡载体(氧化锡的比表面积:12.09m2/g)。此时,通过调整吹气的次数来调整氧化锡载体的质量。

[0074]

在上述氧化锡载体(蜂窝支持体)上分割负载铂。使用二硝基二氨合铂-氨水溶液作为分割负载中含浸的铂盐溶液。对于二硝基二氨合铂-氨水溶液,使用了将二硝基二氨合铂溶解在氨水中并调节为ph12而得的溶液。在本实施方式中,将分割负载的次数设定为4次,并且针对于目标负载量来调节每次的铂盐溶液的铂浓度。在每次的铂盐溶液的含浸中,将铂盐溶液吹到氧化锡载体上。在铂盐溶液的含浸后,进行干燥工序。在干燥工序中,将含浸后的氧化锡载体投入到保持为110℃的干燥机内并保持30分钟以进行干燥处理。进行4次该铂溶液的含浸和干燥工序。

[0075]

然后,对铂盐溶液的含浸和干燥后的氧化锡载体进行烧制。以1℃/分钟的升温速度从上述的负载工序的最后干燥工序中的干燥温度(110℃)升温到275℃,在该温度下保持3小时。至此的加热工序考虑到了铂盐的分解。然后,以1℃/分钟的升温速度从275℃升温直至达到设定的烧制温度,在该温度下保持3小时以进行烧制处理。由此,制造了负载有铂氧化物的氧化锡载体。

[0076]

在上述氧化锡载体(铂负载)上负载铱并进行烧制。这里,作为铱盐溶液,使用六氯铱酸水溶液,并根据其铱浓度调节目标负载量。铱盐溶液的含浸的方法与铂盐溶液相同,一次含浸全部量的溶液。在铱盐含浸后,在110℃干燥0.5小时,从此温度开始以5℃/分钟的升温速度升温直至达到与铂相同的烧制温度,在该温度下保持3小时以进行烧制处理。通过上述工序,制造了本实施方式涉及的甲烷燃烧催化剂。

[0077]

在本实施方式中,根据上述基本工序制造了以下催化剂:将铂相对于催化剂整体的以质量为基准的负载量设为8.0质量%,并将铱的负载量设为0.8质量%。此时,将铂的负载工序的分割负载的次数设为4次,每次负载/干燥相当于2质量%的铂盐溶液,并在铂负载后进行烧制处理。在本实施方式中,将铂负载后的烧制温度设为350℃(实施例1)、400℃(实施例2)、450℃(实施例3)、500℃(实施例4)、650℃(参考例1),从而制造了5种甲烷燃烧催化剂。需要说明的是,将铱的负载后的烧制温度设为与铂负载后的烧制温度相同的温度。

[0078]

[比较制造工序1]

[0079]

作为本实施方式涉及的甲烷燃烧催化剂的制造工序的比较例(比较例1),参照现有技术(专利文献2),分别在比基本制造工序高的温度下进行干燥工序和烧制处理,从而制造了催化剂。相对于本实施方式的基本制造工序,进行分割负载(4次),并且在175℃加热3

小时后在275℃加热3小时作为每次含浸后的干燥处理。另外,在最后的干燥处理后的烧制工序中,在550℃加热3小时。除这些干燥处理和烧制处理以外的铂负载工序与本实施方式的基本制造工序相同。另外,铱的负载工序和烧制工序也与基本制造工序相同。铂和铱的负载量与实施例1等相同。

[0080]

[比较制造工序2]

[0081]

作为本实施方式的另一个比较例(比较例2),在不依赖于分割负载的情况下制造了负载有铂的催化剂。铂和铱的负载量与实施例1等相同。在该比较制造工序2中,相对于本实施方式的基本制造工序,不进行分割负载而是通过1次操作将全部量的含有目标负载量的铂的铂盐溶液含浸于氧化锡载体。在铂盐溶液的含浸后,进行干燥和烧制。在干燥处理中,在温度110℃加热1小时,在烧制处理中,在450℃加热3小时。各处理中的升温速度与基本制造工序相同。然后,与基本制造工序同样地进行了铱的负载工序和烧制工序。

[0082]

利用xps测定铂氧化物的比例

[0083]

对通过上述的各种制法制造的各实施例/比较例的甲烷燃烧催化剂进行xps分析,求出铂氧化物的比例(r

to

)。在xps分析时,将各催化剂在玛瑙研钵中粉碎以制备试样,在下述条件下进行xps分析。xps分析通过进行全谱扫描(survey scan)和窄谱扫描(narrow scan)来获得pt4f光谱和ir4f光谱。

[0084]

·

分析装置:thermo fisher scientific公司制k-alpha

[0085]

·

照射x射线:单晶分光alkα射线

[0086]

·

x射线焦斑(spot)系统:400μm

[0087]

·

中和电子枪:使用

[0088]

·

结合能的标准化:将c-c、c-h标准化为2884.6ev

[0089]

图2为实施例2(铂负载量8.0质量%、铱负载量0.8质量%、烧制温度400℃)的通过窄谱扫描测定而得的pt4f光谱和ir4f光谱。在铂的xps光谱中,在结合能为71~75ev的范围内获得峰顶。在该范围内,作为铂氧化物,72.8~73.2ev的范围内的峰确定为pto,74.6~75ev的范围内的峰对应于pto2。需要说明的是,参照图2的铱的光谱,铱处于ir

3

或ir

4

的状态,没有确认到金属铱的峰。由此可知,铱几乎全部都以铱氧化物的状态存在。

[0090]

对于铂氧化物的存在比率的计算,对所得的xps的分布进行波形分离处理,测定pto2、pto、金属pt、铱(氧化物)的各状态的峰面积。另外,还同时测定了氧(o)、锡(sn)、碳(c)的各元素的峰面积。然后,将pt、ir、o、sn、c的各成分的峰面积用各自的相对灵敏度系数(rsf)校正,以各成分的峰面积的合计为基准(100),算出pto2、pto、金属pt的存在比率。进一步,基于算出的pto2、pto、金属pt的存在比率,算出铂氧化物相对于金属铂的比例(r

to

)。需要说明的是,在以上的分析中使用了分析软件(avantage-thermo)。

[0091]

甲烷燃烧性能的评价试验

[0092]

接下来,使用所制造的各甲烷燃烧催化剂,进行用于性能评价的试验。在该评价试验中,将各催化剂设置在模拟图1的固定床型的反应装置的试验装置中,并使试验气体流通以测定甲烷转化率。试验条件如下所述。

[0093]

·

反应温度(催化剂温度):400℃

[0094]

·

试验气体组成

[0095]

ch4:2000ppm

[0096]

co2:5%

[0097]

o2:10%

[0098]

h2o:10%

[0099]

so2:1ppm

[0100]

n2:余量

[0101]

·

空间速度(ghsv):80,000h-1

[0102]

在上述条件下使试验气体通过催化剂,在从试验开始起经过5小时的时间点分析排出气体的组成,以测定甲烷转化率。对于甲烷转化率的测定,利用fid式thc气体分析仪、非分散型红外线分析仪、磁性氧仪分析排出气体以获得ch4、co2、o2浓度。然后,根据测定值并通过下式算出甲烷转化率。

[0103]

[数学式2]

[0104][0105]

在本实施方式中进行的甲烷燃烧性能的评价试验的结果和各甲烷燃烧催化剂的利用xps分析的铂氧化物的比例(r

to

)的结果如表1所示。

[0106]

[表1]

[0107][0108]

由表1可知,实施例1~4的甲烷燃烧催化剂的甲烷转化率超过80%。当与比较例1、2的甲烷燃烧催化剂进行对比时,可以认为具有极好的活性。然后,当观察利用xps测定的铂氧化物的比例(r

to

)时,可以看出实施例1~4的甲烷燃烧催化剂均为8.00以上,以高比例生成了铂氧化物。这也可以从图2的pt4f光谱中确认。另一方面,在参考例1的烧制温度高的(650℃)催化剂中,利用xps测定的铂氧化物的比例(r

to

)变低,小于8.00。而且,甲烷转化率也低于各实施例。

[0109]

关于比较例1、2的甲烷燃烧催化剂,也充分地确认了铂氧化物的生成,但是其比例明显低于实施例1~4。据认为,催化剂活性基本上与铂的负载量成比例,实施例与比较例的铂负载量相同,因此认为通过增加铂氧化物的比例而活性提高。

[0110]

根据铂氧化物的比例差异,可以理解本实施方式的基本工序中的铂盐溶液含浸后的干燥处理的重要性和烧制工序中的温度管理的重要性。在制造比较例1的催化剂的比较制造工序1中,干燥处理的温度高,烧制温度也是高温。据认为,由于高温的干燥处理产生了铂盐的分解,因此在后续烧制中的铂氧化物的生成不充分,除此以外,还会因高温的烧制温

度产生铂氧化物的分解。另外,在制造比较例2的催化剂的比较制造工序2中,在不依赖于分割负载的情况下一次性负载含有目标负载量(8.0质量%)的铂的铂盐溶液。因此,认为铂的分散性差,铂氧化物的生成也不充分。

[0111]

第2实施方式:在本实施方式中,制造铂负载量和铱负载量不同的甲烷燃烧催化剂,并对其进行性能评价。这里,在与第1实施方式的基本制造工序相同的工序中,在改变铂盐溶液的铂浓度和铱盐溶液的铱浓度的同时调节各贵金属的负载量,从而制造了多个甲烷燃烧催化剂。另外,基于比较制造工序1,还制造了比较用的甲烷燃烧催化剂。然后,进行与第1实施方式同样的性能评价试验。性能评价试验在2种反应温度(340℃、400℃)下进行。该结果如表2所示。

[0112]

[表2]

[0113][0114]

由表2可知,当反应温度设为340℃时,比较例的甲烷燃烧催化剂的甲烷燃烧活性极差。另一方面,各实施例的甲烷燃烧催化剂即使在340℃也表现出甲烷燃烧活性。当将相同贵金属负载量的催化剂(实施例9和比较例4)进行对比时,显然实施例的甲烷燃烧催化剂是高活性的。

[0115]

并且,通过将反应温度上升到400℃,各实施例的甲烷燃烧催化剂表现出明显的甲烷燃烧活性。特别是,通过将铂负载量设为4质量%以上,从而表现出70%以上的高活性。需要说明的是,即使是铂负载量为2.1质量%的催化剂(实施例5),也表现出与铂负载量为8.0质量%的比较例4同等的活性,因此考虑到催化剂成本并根据所需性能,该催化剂可以认为是有用的催化剂。

[0116]

第3实施方式:在本实施方式中,确认了铂盐溶液的含浸和干燥后的烧制工序的处理温度的适当范围。在第1实施方式的基本制造工序中,将铂负载工序后的烧制温度设为350℃(实施例12)、450℃(实施例13)、500℃(实施例14)、550℃(参考例2)、600℃(参考例3),从而制造了催化剂。需要说明的是,铱的烧制工序的温度与铂的烧制工序相同。另外,基于比较制造工序1(干燥温度175℃、烧制温度550℃),还制造了比较用的甲烷燃烧催化剂(比较例5)。然后,对各催化剂进行与第1实施方式同样的性能评价试验(反应温度400℃)。该结果如表3所示。

[0117]

[表3]

[0118][0119]

由表3可知,烧制温度设为350℃(实施例12)、450℃(实施例13)、500℃(实施例14)的甲烷燃烧催化剂表现出90%以上的高甲烷转化率。另一方面,可以看到,在烧制温度超过500℃的温度下(550℃:参考例2、600℃:参考例3)烧制的甲烷燃烧催化剂的甲烷转化率倾向于降低。因此,根据本实施方式的结果还确认了:铂的烧制工序中的处理温度优选为500℃以下。但是,参考例2的在550℃烧制的甲烷燃烧催化剂的活性高于在相同烧制温度下制造的比较例5的甲烷燃烧催化剂。据认为,在比较例5的催化剂的制造工序(比较制造工序1)中,含浸铂盐溶液后的干燥温度高(175℃),由于干燥温度不同而使铂氧化物的生成产生差异,导致比较例5的活性差。

[0120]

此外,在本实施方式中,利用co气体吸附法对实施例13、参考例2、参考例3、参考例4、比较例5的甲烷燃烧催化剂进行金属分散度的测定/评价。在利用co气体吸附法的分析中,将样品质量设为50mg,在50℃进行利用he气流的前处理2小时,然后在50℃进行co气体吸附测定。需要说明的是,在该评价试验中,制造了应用基本制造工序并将烧制处理中的烧制温度设为更高温(650℃)而得的催化剂(参考例4)、和利用比较制造工序2的1次含浸操作

负载铂而不依赖于分割负载的制造方法而得的催化剂(比较例6),并进行同样的评价。该测定结果如表4所示。

[0121]

[表4]

[0122][0123]

当将表4的实施例13(烧制温度450℃)、参考例2(烧制温度550℃)、参考例3(烧制温度600℃)、参考例4(烧制温度650℃)进行对比时,可以看出金属分散度随着烧制温度的增加而降低。据认为,在550℃~650℃进行烧制而制造的甲烷燃烧催化剂中,因铂氧化物分解而金属化的铂粒子的烧结而使粒径变得粗大,从而金属分散度降低。

[0124]

比较例5的催化剂是干燥温度和烧制温度高于实施例13的催化剂,因此金属分散度差。另外,比较例6的催化剂的烧制温度虽然与实施例13相同(450℃),但是是通过一次性负载铂盐溶液而不是依据于分割负载制造的催化剂。据认为,由于没有分割负载金属盐溶液,因此铂的分散性差,铂氧化物的生成也不充分。

[0125]

[工业实用性]

[0126]

本发明涉及的pt/sno2系的甲烷燃烧催化剂相对于现有技术具有优异的甲烷燃烧活性。这是因为在其制造过程中有效地生成了作为活性源的铂氧化物。根据本发明,通过提高初期活性,能够在抑制由硫氧化物引起的催化剂中毒的同时长时间处理燃烧废气。本发明涉及的甲烷燃烧催化剂可以适合应用于使用天然气、城市燃气等烃类燃料的引擎、锅炉、发电系统等各种废气的净化。另外,本发明对于热电联产系统和燃气热泵(ghp)等的发电系统也是有用的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。