1.本实用新型涉及汽车制造技术领域,尤其涉及一种后地板骨架结构、后地板总成及车辆。

背景技术:

2.后地板骨架结构是车身骨架的重要组成部分,承载后地板总成内各领域零部件的同时,还起到在碰撞中吸收能量、传递能量、为车身骨架提供足够的刚度等作用。

3.相关技术中后地板骨架结构一般由后纵梁、后减震塔、后横梁等数十个零件通过多套工装夹具焊接而成,结构复杂,生产工艺复杂,不利于车身的轻量化、整车生产节拍及行驶里程的提升。车辆碰撞时,碰撞力得不到较好地传递,造成车辆碰撞时,壁障侵入量大,给乘员造成较大伤害。

技术实现要素:

4.本实用新型实施例提供了一种后地板骨架结构、后地板总成及车辆,用于解决现有的后地板骨架结构结构复杂,生产工艺复杂,以及车辆碰撞时,壁障侵入量大,给乘员造成较大伤害的技术问题。

5.为此,根据本实用新型的一个方面,提供了一种后地板骨架结构,该后地板骨架结构包括两根后纵梁总成以及至少一根横梁;

6.后纵梁总成包括纵梁本体以及一体成型于纵梁本体上的减震塔,两根后纵梁总成沿纵梁本体的宽度方向间隔设置;至少一根横梁连接于两根纵梁本体之间。

7.可选地,纵梁本体背离横梁的一侧呈u型结构,u型结构的内部靠近纵梁本体的后部设置有吸能结构。

8.可选地,吸能结构包括沿竖向和/或斜向间断设置的筋肋。

9.可选地,u型结构的内部还设置有加强结构;吸能结构位于减震塔与后部之间,加强结构位于减震塔与纵梁本体的前部之间。

10.可选地,纵梁本体与减震塔采用铝或铝合金高压铸造一体成型。

11.可选地,减震塔、横梁至少其一上设置有多条纵横交错分布的加强筋。

12.根据本实用新型的另一个方面,提供了一种后地板总成,该后地板总成包括:

13.如上述的后地板骨架结构;

14.后地板面板,连接于后地板骨架结构的中部;

15.两根门槛梁,分别连接于两根纵梁本体的前部;以及

16.两个后吸能盒,分别连接于两根纵梁本体的后部。

17.可选地,门槛梁与前部之间通过紧固件和第一热熔自攻螺钉连接;后吸能盒与后部通过第二热熔自攻螺钉连接。

18.可选地,后地板总成还包括后防撞梁,后防撞梁连接于两个吸能盒远离后部的一端。

19.根据本实用新型的又一个方面,提供了一种车辆,该车辆包括上述的后地板骨架结构或包括上述的后地板总成。

20.本实用新型提供的后地板骨架结构、后地板总成及车辆的有益效果在于:与现有技术相比,本实用新型的后地板骨架结构中两根后纵梁总成均包括纵梁本体以及一体成型于纵梁本体上的减震塔,即后纵梁总成为一体成型结构,使得后纵梁总成无需多个零部件通过工装夹具焊接而成,减少工艺流程,简化了后地板骨架结构的制造工序,有利于车身的轻量化、整车生产节拍及行驶里程的提升;由于后纵梁总成为一体成型结构,提升了后地板骨架结构的连贯性,使得碰撞力在后地板骨架结构上能够得到较好地传递,从而提升后地板总成结构的碰撞性能,同时还能减少车辆碰撞时壁障的侵入量,从而降低给乘员造成的伤害。

附图说明

21.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.其中:

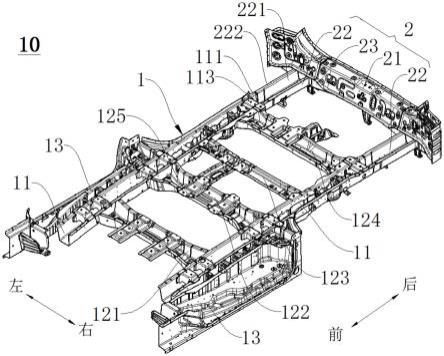

23.图1是本实用新型一实施例示出的后地板骨架结构的立体结构示意图;

24.图2是本实用新型一实施例示出的后地板骨架结构的立体结构的仰视图;

25.图3是本实用新型一实施例示出的后地板骨架结构的立体结构的侧视图;

26.图4是本实用新型一实施例示出的后地板总成的结构的立体示意图;

27.图5是本实用新型一实施例示出的后地板总成的结构的侧视图;

28.图6是本实用新型一实施例示出的后地板总成的结构的俯视图。

29.主要元件符号说明:

30.10、后地板骨架结构;20、后地板面板;30、门槛梁;40、后吸能盒;50、紧固件;60、第一热熔自攻螺钉;70、第二热熔自攻螺钉;80、后防撞梁;

31.100、后纵梁总成;110、纵梁本体;111、前部;1111、侧立板;1112、顶板;112、后部;120、减震塔;121、减震器安装孔;130、吸能结构;140、加强结构;200、前横梁;300、中横梁;400、后横梁;500、加强筋。

具体实施方式

32.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳的实施例。但是,本实用新型可以通过许多其他不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。

33.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

34.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

35.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

36.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

37.正如背景技术中所记载的,相关技术中后地板骨架结构一般由后纵梁、后减震塔、后横梁等数十个零件通过多套工装夹具焊接而成,结构复杂,生产工艺复杂,不利于车身的轻量化、整车生产节拍及行驶里程的提升。车辆碰撞时,碰撞力得不到较好地传递,造成车辆碰撞时,壁障侵入量大,给乘员造成较大伤害。

38.为了解决上述问题,根据本实用新型的一个方面,本实用新型的实施例提供了一种后地板骨架结构,如图1所示,该后地板骨架结构10包括两根后纵梁总成100以及至少一根横梁;

39.后纵梁总成100包括纵梁本体110以及一体成型于纵梁本体110上的减震塔120,两根后纵梁总成100沿纵梁本体110的宽度方向间隔设置;至少一根横梁连接于两根纵梁本体110之间。

40.在本实用新型实施例中,该后地板骨架结构10中两根后纵梁总成100均包括纵梁本体110以及一体成型于纵梁本体110上的减震塔120,即后纵梁总成100为一体成型结构,使得后纵梁总成100无需多个零部件通过工装夹具焊接而成,减少工艺流程,简化了后地板骨架结构10的制造工序,有利于车身的轻量化、整车生产节拍及行驶里程的提升;由于后纵梁总成100为一体成型结构,提升了后地板骨架结构10的连贯性,使得碰撞力在后地板骨架结构10上能够得到较好地传递,从而提升后地板总成结构的碰撞性能,同时还能减少车辆碰撞时壁障的侵入量,从而降低给乘员造成的伤害。

41.此外,由于后纵梁总成100为一体成型结构,还可提高后地板骨架结构10的集成度,同时还有利于车辆整体刚度的提升及整车nvh(noise、vibration、harshness,噪声、振动与声振粗糙度)性能的提升,从而提高车辆的驾驶舒服性能。

42.可以理解的是,纵梁本体110的前部111为纵梁本体110朝向车头的一端,纵梁本体110的后部112为纵梁本体110朝向车尾的一端。

43.其中,减震塔120的作用是用来安装减震器,后地板骨架结构10中两个减震塔120分别位于两根纵梁本体110的相对外侧。减震塔120的顶部高于纵梁本体110的顶部,减震塔120的顶部设置有用于固定减震器的减震器安装孔121。纵梁本体110的前部111用于连接门槛梁,后部112用于连接后吸能盒。

44.在本实施例中,横梁设置有三根,分别为前横梁200、中横梁300和后横梁400,前横梁200、中横梁300和后横梁400沿纵梁本体110的长度方向由纵梁本体110的前部111至纵梁

本体110的后部112依次间隔连接于两根纵梁本体110之间。

45.在一种实施例中,如图1和图3所示,纵梁本体110背离横梁的一侧呈u型结构,u型结构的内部靠近纵梁本体110的后部112设置有吸能结构130。

46.由于纵梁本体110的后部112用来安装后吸能盒,吸能结构130设置于u型结构的内部并靠近后部112,如此,通过吸能结构130可吸收由后纵梁总成100传递过来的碰撞能量,且后地板骨架结构10在后吸能盒处能够更好地溃缩吸能。

47.在一种具体的实施例中,如图1和图3所示,吸能结构130包括沿竖向和/或斜向间断设置的筋肋。

48.通过u型结构内部筋肋的竖向和/或斜向设计及筋布置断开,诱导碰撞变形设计,是后地板骨架结构10上主要的能量吸收区,结合安装在纵梁本体110后部112的后吸能盒及后防撞梁,能有效吸收碰撞产生的冲击能量。

49.考虑轻量化,筋肋整体可做成内凹弧形,以最大限度减少不必要的料使用。

50.优选地,筋肋与纵梁本体110为一体式结构,以提高连接强度,减少工艺流程。

51.在一种更加具体的实施例中,如图1和图3所示,u型结构的内部还设置有加强结构140;吸能结构130位于减震塔120与纵梁本体110的后部112之间,加强结构140位于减震塔120与纵梁本体110的前部111之间。

52.通过如上设置,减震塔120与后部112之间的纵梁本体110配合吸能结构130形成吸能区域,吸能区域主要产生相对稳定的轴向碰撞变形。减震塔120与前部111之间的纵梁本体110配合加强结构140形成承力区域,承力区域具有较高的弯曲刚度来抵抗弯折变形,主要起传递碰撞载荷作用。

53.具体来说,在本实施例中,加强结构140包括布置在u型结构内部以传递载荷的随形加强筋,以及沿此随形加强筋交叉布置竖向或与竖向呈一定角度的辅助加强筋,以提高纵梁本体110的刚度,考虑轻量化,随形加强筋和辅助加强筋整体做成内凹弧形,以最大限度减少不必要的料使用,结合吸能区域,能有效提升传力性能,提升整车耐碰性。

54.在一种实施例中,如图2所示,纵梁本体110的下端靠近前横梁200与纵梁本体110的连接处,以及纵梁本体110的下端靠近后横梁400与纵梁本体110的连接处均设置有副车架安装孔。

55.通过如上设计,纵梁本体110的下端靠近前横梁200与纵梁本体110的连接处设置的副车架安装孔用于通过固定件(如螺栓)与后副车架的前端连接;纵梁本体110的下端靠近后横梁400与纵梁本体110的连接处设置的副车架安装孔用于通过固定件(如螺栓)与后副车架的后端连接。

56.如此,前横梁200与纵梁本体110的连接处和后副车架前端形成传力路径,保证受力均匀;后横梁400与纵梁本体110的连接处和后副车架后端形成传力路径,保证受力均匀。

57.在一种实施例中,如图1-图3所示,纵梁本体110与减震塔120采用铝或铝合金高压铸造一体成型。

58.铝或铝合金材质的后纵梁总成100可以有效地降低结构的重量以及提高结构的强度和刚度。

59.具体来说,后纵梁总成100的材料可选用alsi10mnmg,该材料有足够的拉伸断后延伸率和折弯角,可以确保该结构有良好的塑性,从而提升该结构的集成度和碰撞吸能性能,

为进一步提高该结构的塑性,对产品进行t7热处理,使其在长期服役的条件下,形状和尺寸变化能够保持在规定范围内,从而确保了汽车的性能稳定性。

60.在一些实施例中,如图1-图3所示,前横梁200、中横梁300和后横梁400均采用铝合金材料制成。由此,配合上述实施例中纵梁本体110与减震塔120采用铝合金高压铸造一体成型,使得整个后地板骨架结构10为铝合金结构,从而可进一步减少后地板骨架结构10的重量,有利于进一步提升车辆的续航里程。

61.具体来说,前横梁200、中横梁300和后横梁400的材料可采用6082铝合金,该材料有足够的抗拉强度和屈服强度,从而提升整个后地板骨架结构10的强度,为进一步提高该结构的塑性,对产品进行t6热处理,有利于座椅安装点刚度ipi(input point inertance,原点动刚度)的性能达成及碰撞性能的提升。

62.在一些实施例中,如图2-图3所示,纵梁本体110、减震塔120、前横梁200、中横梁300和后横梁400至少其一上设置有多条纵横交错分布的加强筋500。

63.通过设置加强筋500,有效提升后地板骨架结构10整体刚度。

64.进一步地,为进一步提升轻量化效果,加强筋500设计为内凹弧形。

65.根据本实用新型的另一个方面,本实用新型的实施例还提供了一种后地板总成,如图4所示,该后地板总成包括如上述的后地板骨架结构10、后地板面板20、两根门槛梁30以及两个后吸能盒40。后地板面板20连接于后地板骨架结构10的中部;两根门槛梁30分别连接于两根纵梁本体110的前部111;两个后吸能盒分别连接于两根纵梁本体110的后部112。

66.由于后纵梁总成100为一体成型结构,在发生碰撞时,碰撞力在后地板骨架结构10上的传递更加连续。如此,后地板骨架结构10可将撞击力分散至后地板面板20、后吸能盒40和门槛梁30处,最后通过车身的其他部分吸收碰撞能量,以提升车身的刚度与nvh性能。

67.当车辆受到尾部撞击时,首先承受撞击力的是后吸能盒40,后吸能盒40可吸收部分撞击力的能量以起到缓冲作用。由后吸能盒40传递过来的力可通过后纵梁总成100传递至后地板骨架结构10。由于后纵梁总成100为一体式结构,没有焊接接头,从而使得碰撞力在后地板骨架结构10上的传递路径更加连续,以提升后地板骨架结构10的碰撞性能。

68.后吸能盒40可采用横截面呈“日”字形的结构,不仅便于加工成型,且有利于提高后吸能盒40本身的整体强度。具体地,后吸能盒40采用截面呈“日”字形的铝合金型材。

69.在一种实施例中,如图4-图5所示,后地板面板20沿纵梁本体110的长度方向的两端分别与中横梁300和后横梁400通过自冲铆连接,后地板面板20垂直于纵梁本体110长度方向的两端分别与两纵梁本体110通过热熔自攻螺钉连接。

70.利用如上连接方式,使得后地板面板20与后地板骨架结构10的中部沿车身的长度方向重叠设置,从而可增大后地板骨架结构10与后地板面板20之间的连接强度,保证在受到较大的碰撞工况时,后地板面板20不会与后地板骨架结构10断开连接而脱离,从而提升车身连接结构的可靠性。

71.在一种实施例中,如图4-图5所示,门槛梁30与前部111之间通过紧固件50和第一热熔自攻螺钉60连接;后吸能盒40与后部112通过第二热熔自攻螺钉70连接。

72.利用如上连接方式,使得门槛梁30与前部111沿车身的长度方向重叠设置,从而可增大前部111与门槛梁30之间的连接强度,保证在受到较大的碰撞工况时,门槛梁30不会与

前部111断开连接而脱离,从而提升连接的可靠性。同理,后吸能盒40与后部112沿车身的长度方向重叠设置,从而可增大后部112与后吸能盒40之间的连接强度,保证在受到较大的碰撞工况时,后吸能盒40不会与后部112断开连接而脱离,从而提升连接的可靠性。

73.具体来说,前部111包括侧立板1111和与侧立板1111的顶部垂直连接的顶板1112,门槛梁30的相邻两侧分别与侧立板1111和顶板1112贴合,且门槛梁30与侧立板1111之间通过紧固件50连接,门槛梁30与顶板1112之间通过第一热熔自攻螺钉60连接;后部112为开口朝外的u型槽,后吸能盒40部分嵌入u型槽中并通过第二热熔自攻螺钉70连接,其中,紧固件50可采用螺栓,螺栓的轴向沿车身的宽度方向,第一热熔自攻螺钉60和第二热熔自攻螺钉70的轴向均沿车身的高度方向。

74.通过如上连接方式,可有效提升后地板面板20、后吸能盒40和门槛梁30与后地板骨架结构10的连接强度。

75.在一种具体的实施例中,如图4和图6所示,后地板总成还包括后防撞梁80,后防撞梁80连接于两个吸能盒远离后部112的一端。

76.通过设置后防撞梁80,当车辆受到尾部撞击时,后防撞梁80先受到撞击力,后吸能盒40可吸收部分撞击力的能量以起到缓冲作用。由后防撞梁80和后吸能盒40传递过来的力,可通过后纵梁总成100传递至门槛梁30处,同时由后防撞梁80和后吸能盒40传递过来的力,还可通过纵梁本体110传递至后地板面板20、减震塔120、前横梁200、中横梁300和后横梁400上,从而通过车身的其他部分吸收碰撞能量,有效提升车辆传力性能,以提升车身刚度与nvh性能,使得车辆的驾驶性、舒适性更好。

77.根据本实用新型的另一个方面,本实用新型的实施例还提供了一种车辆,该车辆包括上述的后地板骨架结构10或包括上述的后地板总成。

78.由于该车辆包括上述的后地板骨架结构10或上述的后地板总成,因此,也具备上述实施例中后地板骨架结构10或后地板总成所带来的优点和好处,在此不再赘述。

79.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

80.以上实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。