1.本实用新型涉及建筑吊装设备技术领域,尤其涉及一种扁担梁吊装系统和扁担梁吊装体系。

背景技术:

2.当下建筑施工中,常规的钢结构吊装技术已然成熟,但因设计追求结构收缩异型的奇特效果,待装构件往往需要安装在建筑体的内部,这样待装构件的吊装重心也位于建筑体内部,容易导致吊装空间受限,吊装设备无法直接对待装构件进行直接起吊。

3.以上也就是说,相关技术中存在由于吊装空间受限,吊装设备无法对待装构件进行直接起吊的问题。

技术实现要素:

4.本实用新型为解决上述技术问题提供一种扁担梁吊装系统和扁担梁吊装体系。解决了由于吊装空间受限,吊装设备无法对待装构件进行直接起吊的问题。

5.本实用新型提供一种扁担梁吊装系统,包括:移动起吊装置;扁担梁,其一端与待装构件连接;第一吊具,与移动起吊装置和扁担梁连接;以及支撑架,设置在外部的支撑平台上,支撑架用于支撑待装构件;其中,扁担梁和待装构件形成一个整体,整体的重心位于扁担梁上,移动起吊装置在竖直起吊时,其与第一吊具的连接点与整体的重心在第一方向上重合。:

6.在一个实施方式中,扁担梁采用三角桁架,三角桁架包括:三根弦杆,成三角形布置;多根竖杆,沿弦杆的轴向间隔设置在相邻的两根弦杆之间;以及多根斜腹杆,分别设置在相邻的两根竖杆之间,且与相邻的两根弦杆连接,斜腹杆与竖杆呈一定夹角设置。

7.在一个实施方式中,斜腹杆与竖杆具有夹角β,夹角β的取值范围:30

°

≤β≤45

°

。

8.在一个实施方式中,支撑架包括两根相对设置的立柱和间隔设置在两根立柱之间的多根横梁。

9.在一个实施方式中,第一吊具包括:提升绳,一端与移动起吊装置的吊钩连接;以及多根斜拉绳,一端与提升绳的另一端连接,多根斜拉绳的另一端作为起吊点分别与扁担梁连接。

10.在一个实施方式中,扁担梁吊装系统还包括:固定起吊装置;第二吊具,一端固定起吊装置的一端连接,其另一端与扁担梁连接;以及配重构件,设置在扁担梁远离待装构件的一端上。

11.在一个实施方式中,第二吊具与第一吊具的结构相同。

12.在一个实施方式中,移动起吊装置采用汽车吊,和/或固定起吊装置采用塔吊。

13.在一个实施方式中,配重构件采用预制钢结构梁柱节点。

14.本实用新型第二方面的技术方案提供了一种扁担梁吊装体系,包括:建筑体,包括下楼板和位于下楼板上方的上楼板;

15.支撑平台,设置在下楼板上;以及上述的扁担梁吊装系统,扁担梁吊装系统的支撑架设置在支撑平台上。以及上述的扁担梁吊装系统,扁担梁吊装系统的支撑架设置在支撑平台上。

16.与现有技术相比,本发明的有益效果为:

17.增设扁担梁,通过移动起吊装置竖直起吊扁担梁和待装构件组成的整体。这样与相关技术中直接起吊待装构件相比,吊扁担梁和待装构件组成的整体的重心位于吊扁担梁上,起吊重心外移,使得起吊设备具有足够的起吊空间。从而避免了相关技术中由于待装构件的重心在建筑体上部结构轮廓内部,其起吊空间受限,吊装设备无法实现直接吊装的问题。进而扩大了扁担梁吊装系统的适用范围。

附图说明

18.图1为本实用新型实施例中扁担梁吊装系统的结构示意图(还显示出了待装构件、支撑平台和建筑体)。

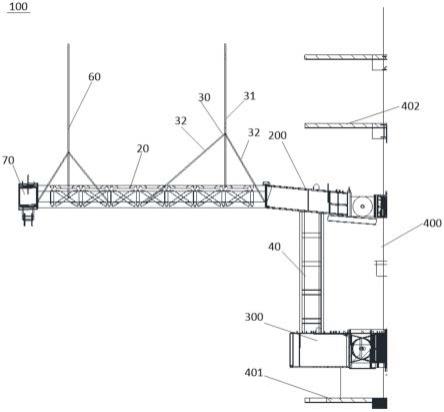

19.图2为图1中扁担梁与待装构件和配重构件装配连接关系示意图。

20.图3为图1中扁担梁的立体结构示意图。

21.图4为图1中扁担梁的正立面图。

22.图5为图1中扁担梁的侧立面图。

23.图6为图1中支撑架的立体结构示意图。

24.图7为图1中支撑架的侧立面图。

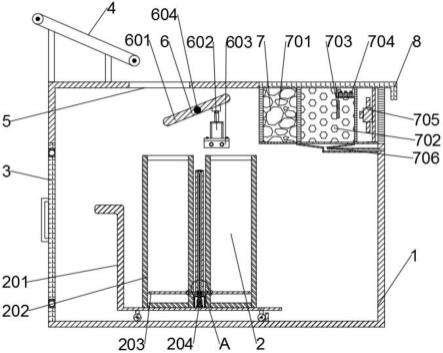

25.图中:20、扁担梁;21、弦杆;22、竖杆;23、斜腹杆;30、第一吊具;31、提升绳;32、斜拉绳;40、支撑架;41、立柱;42、横梁;60、第二吊具;70、配重构件;100、扁担梁吊装系统;200、待装构件;300、支撑平台;400、建筑体;401、下楼板;402、上楼板。

具体实施方式

26.以下结合附图和具体实施例对本实用新型作进一步的详细描述。

27.需要说明的是,下面参照图1至图7描述根据本实用新型一些实施例的扁担梁吊装系统100。其中本技术中的第一方向为图1中的竖直方向。

28.如图1和图2所示,本实用新型及本实用新型的实施例提供了一种扁担梁吊装系统100,其包括移动起吊装置、扁担梁20、第一吊具30和支撑架40。其中,扁担梁20的一端与待装构件200连接,支撑架40设置在外部的支撑平台300上,支撑架40用于支撑待装构件200,扁担梁20和待装构件200形成一个整体,整体的重心位于扁担梁20上,移动起吊装置在竖直起吊时,其与第一吊具30的连接点与整体的重心在第一方向上重合。

29.上述设置中,增设扁担梁20,通过移动起吊装置竖直起吊扁担梁20和待装构件200组成的整体。这样与相关技术中直接起吊待装构件200相比,吊扁担梁20和待装构件200组成的整体的重心位于吊扁担梁20上,起吊重心外移(即远离待装构件200),使得起吊设备具有足够的起吊空间。从而避免了相关技术中由于待装构件200的重心在建筑体400上部结构轮廓内部,其起吊空间受限,吊装设备无法实现直接吊装的问题。进而扩大了扁担梁吊装系统100的适用范围。

30.需要说明的是,相关技术中吊装设备(包括塔吊或汽车吊等起重设备)在竖直起吊

时,为了保持平衡起吊,防止待装构件200在起吊时发生倾覆,需要吊装设备与第一吊具30的连接点与整体的重心在第一方向上,即竖直方向上重合。

31.具体地,如图1至图5所示,在一个实施例中,扁担梁20采用三角桁架,三角桁架包括三根弦杆21、多根竖杆22和多根斜腹杆23。其中,三根弦杆21成三角形布置;多根竖杆22沿弦杆21的轴向间隔设置在相邻的两根弦杆21之间;多根斜腹杆23分别设置在相邻的两根竖杆22之间,且与相邻的两根弦杆21连接,斜腹杆23与竖杆22呈一定夹角设置。

32.上述设置中,设置以上结构的三角桁架,能够提升扁担梁20的强度和刚度,从而满足现场的力学性能要求。

33.具体地,如图4所示,在一个实施例中,斜腹杆23与竖杆22具有夹角β,30

°

≤β≤45

°

。

34.上述设置中,将夹角β设置在上述范围值内,能够使得扁担梁20承载受力合理,从而提高了提升扁担梁20的强度,延长了其使用寿命。进而节约了扁担梁吊装系统100的使用成本。

35.优选地,如图4所示,在一个实施例中,在一个实施例中,斜腹杆23与竖杆22具有夹角β等于45

°

。

36.具体地,如图6和图7所示,在一个实施例中,支撑架40包括两根相对设置的立柱41和间隔设置在两根立柱41之间的多根横梁42。

37.上述设置中,在立柱41之间间隔设置多根横梁42,这样能够提升扁担梁20的强度和刚度,从而满足现场的起吊的力学性能要求。

38.具体地,如图1所示,在一个实施例中,第一吊具30包括提升绳31和多根斜拉绳32。其中,提升绳31的一端与移动起吊装置的吊钩连接,多根斜拉绳32的一端与提升绳31的另一端连接,多根斜拉绳32的另一端作为起吊点分别与扁担梁20连接。

39.上述设置中,通过设置多根斜拉绳32,即设置了多个起吊点,多个起吊点能够同时起吊待装构件200,这样提高了起吊时的稳定性和可靠性。

40.具体地,如图1所示,在一个实施例中,第一吊具30包括提升绳31和三根斜拉绳32。其中,三根斜拉绳32的一端与提升绳31的另一端连接,多根斜拉绳32的另一端作为起吊点分别与扁担梁20连接,即形成三个起吊点。

41.当然在本技术附图中未显示出的替代实施例中,可以根据实际情况设置四个或四个以上的起吊点。

42.具体地,如图1所示,在一个实施例中,扁担梁吊装系统100还包括固定起吊装置、第二吊具60和配重构件70。其中,第二吊具60的一端固定起吊装置的一端连接,其另一端与扁担梁20连接;配重构件70设置在扁担梁20远离待装构件200的一端上。

43.上述设置中,固定起吊装置用于配重构件70吊装就位后将扁担梁20拆除吊装至地面,设置配重构件70在于使得扁担梁20上的重心继续外移,即远离建筑体400的方向外移。以确保固定起吊装置与第二吊具60的连接点与扁担梁20和配重构件70组成的整体的重心在第一方向上重合。从而确保固定起吊装置能够顺利起吊,进而确保将扁担梁20吊放至地面。

44.具体地,如图1所示,在一个实施例中,第二吊具60与第一吊具30的结构相同。当然可根据实际情况,调整第二吊具60的结构,设置不同数量的起吊点。

45.具体地,在一个实施例中,移动起吊装置采用汽车吊。

46.具体地,在一个实施例中,固定起吊装置采用塔吊。

47.如图1所示,本实用新型还提供了一种扁担梁吊装体系,其包括建筑体400、支撑平台300和上述的扁担梁吊装系统100。其中,建筑体400包括下楼板401和位于下楼板401上方的上楼板402;支撑平台300设置在下楼板401上;上述的扁担梁吊装系统100,扁担梁吊装系统100的支撑架40设置在支撑平台300上。

48.下面结合图1至图7,阐述一下本技术的扁担梁吊装系统100的一个更为具体的实施例:

49.本实用新型提供了一种用于有限空间内钢结构吊装重心转移的扁担梁吊装系统100。其包括待装构件200、扁担梁20、配重构件70、吊装设备、片式支撑架(支撑架40)。

50.其中,待装构件200为一段长5.615m,重5.615t的箱型钢梁,因安装位置结构内收(待装构件200安装在建筑体400的上部结构内部),导致吊装重心在上部结构内部,需将重心转移至在建筑体400的结构轮廓外;

51.其中,扁担梁20是由上弦杆、下弦杆、竖杆22以及斜腹杆23焊接而成的三角桁架,作为转移待装构件200重心的杠杆;配重构件70为现有的重量为7.7t的预制钢结构梁柱节点,通过杠杆原理实现了待装构件200重心的转移;吊装设备是由吊装钢丝绳(提升绳31)、塔吊、汽车吊等组成,分两个阶段进行吊装,以汽车吊完成第一阶段安装(即待装构件200起吊安装至建筑体400内),第二阶段以汽车吊和塔吊协同作业,将扁担梁20和配重构件70起吊至地面拆除;片式支撑架搭设于支撑平台300上,用于临时支撑待装构件200。

52.本实用新型中扁担梁吊装系统100制作和使用过程为:

53.a、三角桁架扁担梁制作:

54.1、根据待装构件的重量、重心位置以及现场现有配重来设计三角桁架的截面尺寸和厚度;

55.2、根据设计参数焊接制作三角桁架扁担梁;

56.b、片式支撑架设计安装:

57.1、根据待装构件的重量设计片式支撑架的参数;

58.2、焊接片式支撑架并安装到指定支撑位置;

59.c、组合焊接与检查;

60.1、将装构件和配重构件校准后分别焊接在三角桁架扁担梁两端;

61.2、焊接成整体后,利用加固钢板对薄弱区进行加固焊接;

62.3、吊装前检查各节点,确保焊缝焊接牢固;

63.d、吊装过程控制;

64.1、第一阶段以350t汽车吊吊装,将待装构件安装就位,放置在片式支撑架上,同时汽车吊不卸除荷载;

65.第二阶段先保持汽车吊不动,为了防止从待装构件与扁担梁焊接面拆除后,配重失稳,利用塔吊辅助拆除配重(含扁担梁),塔吊起钩加载受力(10t吊装荷载),汽车吊落钩卸载(2t吊装荷载),塔吊吊装配重(含扁担梁),汽车吊辅助控制方向,同步吊至地面,完成吊装及配重拆除。

66.需要说明的是,本实用新型中包括有扁担梁20,扁担梁20是由施工现场剩余钢材

焊接而成的三角桁架。三角桁架由弦杆21、竖杆22、斜腹杆23、加固钢板组成,弦杆21由一根上弦杆和两根下弦杆构成,三根主弦杆均选用长12000mm,规格为chs320*8,材质为q355b的钢管;桁架截面尺寸为边长1000mm的等边三角形,桁架竖杆22和斜腹杆23均采用规格hs180*8、材质q355b的钢管,竖杆22长1000mm、斜腹杆23长1510mm,竖杆22水平间距1500m;同时选用长*宽*厚=400mm*200mm*20mm,材质为q355b的加固钢板进行节点加固;三角桁架各杆件间均进行满焊,三角桁架总重3.8t。三角桁架采用施工现场剩余钢材焊接而成,实现资源有限利用,且便于周转使用。在吊装过程中起到杠杆作用,将待装构件重心转移,且经计算满足吊装要求。

67.本实用新型中包括有配重构件70,配重构件70采用现有的重量为7.7t的预制钢结构梁柱节点作为配重,利用且不损坏现有构件,通过杠杆原理实现了待装构件重心的转移,还节省了配重构件的制作成本,实现经济、节材的施工理念。

68.本实用新型中包括有吊装设备,吊装设备由汽车吊、塔吊和吊绳组成,吊装分两个阶段,第一阶段采用350t汽车吊对待装构件、扁担梁20及配重构件70焊接而成的整体进行吊装,待装构件200安装就位完成后进入第二阶段;第二阶段,汽车吊保持不动,利用zsc1000塔吊辅助拆除配重(含扁担梁),塔吊起钩加载受力(10t吊装荷载),汽车吊落钩卸载(2t吊装荷载),塔吊吊装配重(含扁担梁),汽车吊辅助控制方向,同步吊至地面;吊绳采用4根ф39.5的钢丝绳,最大吊重可吊28t,可以满足吊装的安全系数要。

69.本实用新型中包括有片式支撑架,片式支撑架由规格为:hw250*250*9*14,材质为q355b的工字钢焊接而成,片式加固支撑架高6350mm,宽为1250mm,用于吊装完成后的临时支撑加固,片式支撑架由现场剩余钢材焊接而成,便于周转使用,即起到临时支撑的作用,又实现废材二次利用。

70.本实用新型的扁担梁吊装系统100经过实际工程的应用,证明所设计的三角桁架、扁担梁20、配重和支撑架均满足吊装需求,该扁担梁吊装体系具有较高的安全性和可行性;该吊装系统,可根据施工现场待装构件200的重量及重心位置来调整配重构件70的重量、三角桁架、支撑架40的尺寸,选用合适的吊装设备,以满足不同工况的吊装需求。以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,同样也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。