1.本实用新型属于电池回收领域,尤其是涉及电池极片自动投料设备。

背景技术:

2.在电池回收流程中,分离出的各种大小形状不规则的电池极片经人工整理后送到提升机上,通过提升机转运到粉碎机里进行粉碎。在这个过程中需要最少两个工序,每个工序的员工不停的进行工作。一名员工进行整理分拣极片,一名员工需要不停的向提升机上送料,因此增加了工作人员的劳动量,设备生产的连续性不能保证,影响工作效率。

技术实现要素:

3.有鉴于此,本实用新型旨在提出一种电极片自动投料设备,以解决上述背景技术中提出的问题,通过设置下料装置,下料装置内的第一齿辊及第二齿辊可将极片持续送入提升机,减少工作人员的劳动量,提高设备生产的连续性,从而提高生产效率。

4.为达到上述目的,本实用新型的技术方案是这样实现的:

5.电池极片自动投料设备,包括料仓、提升机、下料装置,料仓出料口与下料装置进料口连通,下料装置出料口设于提升机上方,下料装置包括第一齿辊、第二齿辊、第一电机、第二电机及下料箱体,第一齿辊及第二齿辊平行设于下料箱体内,下料箱体设有供第一齿辊和第二齿辊穿过的长孔,第一电机与第一齿辊一端传动连接,第二电机与第二齿辊一端传动连接,且第一电机与第二电机设于下料箱体两侧。

6.进一步的,所述下料箱体两端均设有支撑板、安装板、轴承底座,位于同一端的安装板与支撑板垂直固接,轴承底座与下料箱体、支撑板滑动连接,所述第一齿辊的两端与轴承底座之间设有轴承,丝杆转动连接于轴承底座上,丝杆通过安装板上的螺纹孔与安装板螺纹连接。

7.进一步的,所述提升机包括机架、主动传动轴、从动传动轴、驱动电机、主链轮、从链轮、链条及不锈钢网,所述主动传动轴及从动传动轴与机架转动连接,所述主动传动轴与驱动电机传动连接,所述主链轮设有两个,两个主链轮分别固设于主动传动轴两端,所述从链轮设有两个,两个从链轮分别固设于从动传动轴两端,所述链条设有两个,两个链条分别与同一端的主链轮及从链轮相啮合,两个链条之间固设有多个连接杆,所述不锈钢网缠绕于连接杆上。

8.进一步的,所述主动传动轴及从动传动轴上同轴固接有支撑滚轮。

9.进一步的,所述机架上设有导向板及回收箱,所述导向板设于不锈钢网下方,导向板呈倾斜设置,所述回收箱设于导向板最低端的下方。

10.进一步的,所述电池极片自动投料设备还包括控制器,所述下料箱体上设有转速传感器,所述转速传感器、所述第一电机及第二电机均与控制器电性连接。

11.进一步的,所述第一齿辊、第二齿辊相的轴线位于同一水平面上,且第一齿辊、第二齿辊的旋转方向相反。

12.相对于现有技术,本实用新型所述的电池极片自动投料设备具有以下优势:

13.(1)本实用新型所述的电池极片自动投料设备通过设置下料装置,下料装置内的第一齿辊及第二齿辊可将极片持续送入提升机,减少工作人员的劳动量,提高设备生产的连续性,从而提高生产效率。

14.(2)本实用新型所述的电池极片自动投料设备在下料箱体上设置支撑板、安装板、轴承底座、丝杆,通过调节齿辊的中心间距来调节料仓下料的速度,避免下料时电池极片卡顿,提高设备稳定性。

15.(3)本实用新型所述的电池极片自动投料设备在提升机设置不锈钢网,通过将料仓传出的物料异物漏选出来,提高设备耐用性与成产效率。

16.(4)本实用新型所述的电池极片自动投料设备通过控制器与转速传感器、第一电机及第二电机电性连接,达到电池极片下料自动化目的,防止极片卡在齿辊之间造成设备损坏。

附图说明

17.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

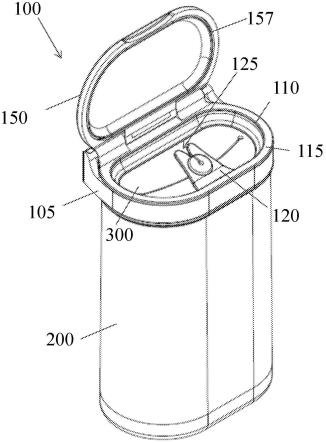

18.图1为本实用新型实施例所述的电池极片自动投料设备的结构示意图;

19.图2为本实用新型实施例所述的下料装置的结构示意图。

20.图3为本实用新型实施例所述的下料装置的左视结构示意图。

21.附图标记说明:

22.1、料仓;2、支撑装置;3、下料装置;4、提升机;5、第一电机;6、第二电机;7、第一齿辊;8、第二齿辊;9、第一联轴器;10、第二联轴器;11、下料箱体;12、轴承底座;13、丝杆;14、安装板;15、支撑板。

具体实施方式

23.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

24.下面将参考附图并结合实施例来详细说明本实用新型。

25.如图1-3所示,本实用新型的电池极片自动投料设备,包括料仓1、支撑装置2、下料装置3、提升机4、控制器,支撑装置2上设有料仓1,下料装置通过螺栓安装于料仓下方,料仓出料口与下料装置进料口连通,下料装置出料口设于提升机4上方。

26.所述下料装置3包括第一电机5、第二电机6、第一齿辊7、第二齿辊8、第一联轴器9、第二联轴器10及下料箱体11,所述第一齿辊7及第二齿辊8平行设于下料箱体内,第一齿辊7、第二齿辊8相互平行且其轴线位于同一水平面上,且旋转方向相反。所述下料箱体11设有供第一齿辊7和第二齿辊8穿过的长孔,第一电机5与第一齿辊7一端通过第一联轴器9连接,第二电机6与第二齿辊8一端通过第二联轴器10连接,且第一电机5与第二电机6设于下料箱体两侧,所述第一齿辊、第二齿辊的轴线位于同一水平面上,且第一齿辊、第二齿辊的旋转方向相反。

27.所述下料箱体两端外侧均设有支撑板15、安装板14、轴承底座12,位于同一端的安装板14与支撑板15垂直固接,支撑板15、安装板14、下料箱体围成安装槽,两个轴承底座12分别设于安装槽内与下料箱体11、支撑板15滑动连接,所述第一齿辊7的两端与两个轴承底座12之间设有轴承,丝杆13转动连接于轴承底座12上,丝杆13通过安装板14上的螺纹孔与安装板14螺纹连接。

28.所述提升机包括机架、主动传动轴、从动传动轴、驱动电机、主链轮、从链轮、链条及不锈钢网,所述主动传动轴及从动传动轴与机架转动连接,所述主动传动轴与驱动电机传动连接,所述主链轮设有两个,两个主链轮分别固设于主动传动轴两端,所述从链轮设有两个,两个从链轮分别固设于从动传动轴两端,所述链条设有两个,两个链条分别与同一端的主链轮及从链轮相啮合,两个链条之间固设有多个连接杆,所述不锈钢网缠绕于连接杆上。

29.所述主动传动轴及从动传动轴上同轴固接有支撑滚轮。

30.所述机架上设有导向板及回收箱,所述导向板设于不锈钢网下方,导向板呈倾斜设置,所述回收箱设于导向板最低端的下方。

31.所述下料箱体上设有转速传感器,转速传感器用于感应第一电机及第二电机的转速,所述转速传感器、第一电机及第二电机均与控制器电性连接。

32.所述第一齿辊、第二齿辊相的轴线位于同一水平面上,且第一齿辊、第二齿辊的旋转方向相反。

33.本实用新型的电池极片自动投料设备的工作流程如下:

34.在使用时,人工把待粉碎的极片倒入料仓1中,打开设备开关,第一电机5通过第一联轴器9带动第一齿辊7转动,第二电机6通过第二联轴器10带动第二齿辊8转动,待粉碎的极片从料仓的出料口落入第一齿辊7与第二齿辊8上,随着第一齿辊7与第二齿辊8的转动,极片均匀连续的穿过第一齿辊7与第二齿辊8之间的间隙掉落在提升机4的不锈钢网上,极片在提升机的作用下极片被运转至粉碎机,混在极片中的小颗粒异物则通过不锈钢网的空隙掉落在导向板上,被导向板最低端的下方的回收箱收集。

35.员工可以通过转动丝杆13,带动轴承底座12在安装槽内滑动,使第一齿辊7与第二齿辊8靠近或远离,通过调节第一齿辊7及第二齿辊8的中心间距以改变料仓下料的速度,也可以通过调节第一电机5及第二电机6的转速来调节料仓下料的速度。

36.转速传感器能够实时感应第一电机5及第二电机6的转速,并发送至控制器,当极片卡在第一齿辊7与第二齿辊8之间导致设备卡顿时,第一电机5及第二电机6的转速下降至小于设定值,控制器控制第一电机5及第二电机6反向旋转一定时间,使卡住的极片退出第一齿辊7与第二齿辊8之间,之后控制器再次控制第一电机5及第二电机6正向转动,继续下料。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。