1.本技术涉及注射剂瓶生产设备领域,尤其是涉及一种注射剂瓶包装生产线的落料结构。

背景技术:

2.在传统的玻璃管制注射剂瓶生产中,制瓶机在经过烧制制颈与制底工序后,注射剂瓶成品直接通过落料槽散落到试剂盒内,然后由人工搬运进行下一步的退火。

3.现有技术中,落料槽多为高度逐渐降低的直斜坡,注射剂瓶从落料槽的顶部滑到落料槽的底部时,由于存在高度差,注射剂瓶在下落的过程中,全程处于加速状态,因此,当注射剂瓶从落料槽散落到试剂盒内时,注射剂瓶会出现速度过快、冲击力较大等现象,易造成玻璃管制的注射剂瓶发生碎裂,进而影响注射剂瓶的使用。

4.因此,亟需一种注射剂瓶落料结构,能够在注射剂瓶落料的过程中,减缓注射剂瓶的落料速度,降低注射剂瓶的冲击力。

技术实现要素:

5.本技术提供一种注射剂瓶包装生产线的落料结构, 能够在注射剂瓶落料的过程中,减缓注射剂瓶的落料速度,降低注射剂瓶的冲击力。

6.本技术提供一种注射剂瓶包装生产线的落料结构,采用如下的技术方案:

7.一种注射剂瓶包装生产线的落料结构,包括落料板以及沿落料板长度方向成型的落料槽,所述落料槽包括第一滑槽和第二滑槽,且所述第一滑槽和第二滑槽均呈波浪形状,注射剂瓶沿所述第一滑槽滑动至试剂盒中。

8.通过采用上述技术方案,相对于高度逐渐降低的直斜坡的落料槽,将落料槽设为高低起伏的波浪形,当注射剂瓶由落料槽的波谷过渡到落料槽的波顶时,注射剂瓶处于上升阶段,该阶段能够对注射剂瓶的速度起到减缓作用,有效的降低注射剂瓶落到试剂盒中的冲击力,进而能够有效避免注射剂瓶碰撞到试剂盒发生碎裂的现象。

9.优选的,所述落料板包括平行设置的第一板体和第二板体,所述第一滑槽内陷于第一板体靠近第二板体的一侧,所述第二滑槽内陷于第二板体靠近第一板体的一侧,所述第一滑槽与第二滑槽相平行。

10.通过采用上述技术方案,将第一滑槽与第二滑槽平行设置,当注射剂瓶在第一滑槽内处于上升阶段时,第二滑槽同样处于上升阶段,该种设计方式,能够有效的防止注射剂瓶在第一滑槽上升的过程中,与第二滑槽发生碰撞,进一步提高了注射剂瓶在收集过程中的安全性。

11.优选的,所述第一板体的底部沿其宽度方向间隔均匀固定有加强杆。

12.通过采用上述技术方案,在第一板体的底部焊接多个加强杆,能够有效的增加第一板体的结构强度,提高第一板体的抗变形能力。

13.优选的,所述第一板体与第二板体之间间隔设置有多个限位板,且所述限位板对

第一滑槽和第二滑槽进行遮挡。

14.通过采用上述技术方案,利用限位板对第一滑槽和第二滑槽内滑动的注射剂瓶进行限位,能够有效防止注射剂瓶从落料槽内掉落。

15.优选的,多个所述限位板之间留有用于观察注射剂瓶的观察口。

16.通过采用上述技术方案,利用观察口能够对落料槽内的注射剂瓶进行观察,方便工作人员时刻掌握落料槽内注射剂瓶的情况。

17.优选的,所述第一板体与第二板体的外壁均开设有多个第一连接孔,所述限位板的外壁开设有多个与第一连接孔相对应的第二连接孔,所述第一连接孔与第二连接孔相适配,且相对应的所述第一连接孔与第二连接孔之间连接有紧固件。

18.通过采用上述技术方案,利用第一连接孔、第二连接孔与紧固件实现第一板体、第二板体以及限位板的连接。

19.优选的,所述紧固件采用螺栓。

20.通过采用上述技术方案,紧固件采用螺栓,方便第一板体、第二板体以及限位板之间的安装和拆卸。

21.优选的,所述限位板呈长方体状,所述第二连接孔位于限位板的四个边角处。

22.通过采用上述技术方案,第二连接孔位于限位板的四个边角处,有利于提高第一板体、第二板体以及限位板之间连接的稳定性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.相对于高度逐渐降低的直斜坡的落料槽,将落料槽设为高低起伏的波浪形,当注射剂瓶由落料槽的波谷过渡到落料槽的波顶时,注射剂瓶处于上升阶段,该阶段能够对注射剂瓶的速度起到减缓作用,有效的降低注射剂瓶落到试剂盒中的冲击力,进而能够有效避免注射剂瓶碰撞到试剂盒发生碎裂的现象;

25.2.将第一滑槽与第二滑槽平行设置,当注射剂瓶在第一滑槽内处于上升阶段时,第二滑槽同样处于上升阶段,该种设计方式,能够有效的防止注射剂瓶在第一滑槽上升的过程中,与第二滑槽发生碰撞,进一步提高了注射剂瓶在收集过程中的安全性;

26.3.在第一板体的底部焊接多个加强杆,能够有效的增加第一板体的结构强度,提高第一板体的抗变形能力。

附图说明

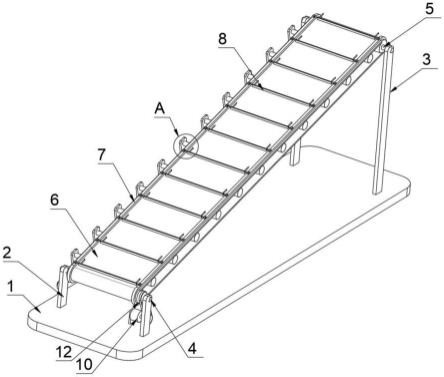

27.图1是本技术实施例整体结构示意图;

28.图2是图1中a部分的局部放大示意图;

29.图3是本技术实施例具体展示第一连接孔和第二连接孔位置关系的结构示意图;

30.图4是图3中b部分的局部放大示意图。

31.图中,1、落料板;11、第一板体;12、第二板体;2、落料槽;21、第一滑槽;22、第二滑槽;3、加强杆;4、限位板;5、观察口;6、第一连接孔;7、第二连接孔;8、紧固件。

具体实施方式

32.以下结合附图1-附图4,对本技术作进一步详细说明。

33.实施例:

34.一种注射剂瓶包装生产线的落料结构,参照图1和图2,包括倾斜设置且高度逐渐降低的落料板1以及沿落料板1长度方向成型的波浪形的落料槽2,落料板1整体呈长方体状,注射剂瓶能够经过该波浪形的落料槽2散落到试剂盒中。

35.相对于高度逐渐降低的直斜坡的落料槽2,注射剂瓶在收集过程中,全程处于加速阶段,将落料槽2设为高低起伏的波浪形,当注射剂瓶由落料槽2的波顶滑动到落料槽2的波谷时,注射剂瓶处于下降阶段,很明显,此时注射剂瓶处于加速状态;反之,当注射剂瓶由落料槽2的波谷滑动到落料槽2的波顶时,注射剂瓶处于上升阶段,很明显,此时注射剂瓶处于减速状态。

36.该种设计方式,当注射剂瓶由落料槽2的波谷过渡到落料槽2的波顶时,注射剂瓶处于上升阶段,该阶段能够对注射剂瓶的速度起到减缓作用,有效的降低注射剂瓶落到试剂盒中的冲击力,进而能够有效避免注射剂瓶碰撞到试剂盒发生碎裂的现象。

37.参照图1和图2,落料板1包括平行设置的第一板体11和第二板体12,第一板体11与第二板体12均呈长方体状,且第一板体11位于第二板体12的下方;落料槽2包括平行设置的第一滑槽21和第二滑槽22,第一滑槽21和第二滑槽22均呈波浪形状,且第一滑槽21和第二滑槽22相适配。

38.参照图1和图2,具体地,第一滑槽21内陷于第一板体11靠近第二板体12的一侧,且第一滑槽21沿第一板体11长度方向开设;第二滑槽22内陷于第二板体12靠近第一板体11的一侧,且第二滑槽22沿第二板体12长度方向开设。第一滑槽21与第二滑槽22平行设置,即第一滑槽21的上坡与第二滑槽22的上坡相平行、第一滑槽21的下坡与第二滑槽22的下坡相平行。该种设计方式,当注射剂瓶在第一滑槽21内处于上升阶段时,第二滑槽22同样处于上升阶段,能够有效的防止注射剂瓶在第一滑槽21上升的过程中,与第二滑槽22发生碰撞,进一步提高了注射剂瓶在收集过程中的安全性。

39.进一步地,参照图1和图2,第一板体11与第二板体12之间间隔设置有多个限位板4,限位板4呈长方体状,限位板4能够对第一滑槽21和第二滑槽22进行遮挡。利用限位板4对落料槽2内滑动的注射剂瓶进行限位,能够有效防止注射剂瓶从落料槽2内掉落。

40.具体地,参照图1和图3,第一板体11与第二板体12的外壁均开设有圆形的第一连接孔6,参照图1和图4,限位板4上开设有与第一连接孔6相对应的第二连接孔7,且第一连接孔6与第二连接孔7相适配,参照图1和图2,相对应的第一连接孔6与第二连接孔7之间穿插有紧固件8,优选的,紧固件8采用螺栓。利用第一连接孔6、第二连接孔7和螺栓将第一板体11、第二板体12与限位板4设为螺栓的连接方式,方便第一板体11、第二板体12以及限位板4之间的安装和拆卸。进一步地,第二连接孔7位于限位板4的四个边角处,有利于提高第一板体11、第二板体12以及限位板4之间连接的稳定性。

41.进一步地,参照图1和图2,相邻两限位板4之间留有观察口5,利用观察口5能够对落料槽2内的注射剂瓶进行观察,方便工作人员时刻掌握落料槽2内注射剂瓶的情况。

42.进一步地,参照图1和图2,第一板体11的底部间隔均匀焊接有多个加强杆3,加强杆3沿第一板体11宽度方向分布,加强杆3呈长方体状。在第一板体11的底部焊接1多个加强杆3,能够有效的增加第一板体11的结构强度,提高第一板体11的抗变形能力。

43.本技术实施例的实施原理为:

44.将落料槽2设为波浪形状,注射剂瓶在落料槽2内滑动时,能够有效的减缓注射剂

瓶在落料槽2内滑动的速度、降低注射剂瓶落到试剂盒中的冲击力,进而有效避免注射剂瓶碰撞到试剂盒发生碎裂的现象。

45.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。