1.本实用新型涉及破碎设备,尤其涉及一种通过锤打、撕裂、搓揉把条块状废料进一步破碎成小块状废料的立式破粹机。

背景技术:

2.随着社会的发展,日用家电不断推陈出新。为节约资源和保护环境,对于淘汰下来的旧电器人们均要进行环保处理。比如,每年废弃的冰箱,均要对其进行拆除破碎回收处理。当下废旧冰箱的破碎工艺主要有两道工序:第一道破碎工艺采用卧式破碎机,将冰箱的外壳破碎成50x300mm左右的条块状废料;第二道破碎工艺采用立式破碎机,将第一道破碎后的条块状废料通过锤打、撕裂、搓揉破碎成30x30mm以下的小块状废料。下面借鉴图1至图5来了解传统立式破碎机的基本结构。该传统立式破碎机包括:底部的机架1、设于该机架上部的破碎筒体4和电机3、将设于破碎筒体4内部的转子组件2与该电机3连接的皮带传动机构7、设于破碎筒体4顶部的进料斗5和设于破碎筒体4下层的出料口6。当来自第一道破碎后的废料通过进料斗5进入到破碎筒体4内,其中的转子组件2在电机3的驱动下作单向转动,比如,只做顺时针转动。那么进入转子组件2与破碎筒体4之间的间隙中的废料,在转子组件2的上锤头8及下锤片9与破碎筒体4内壁耐磨衬板之间的锤打、碾压、撕裂及搓揉下,自上而下被破碎成小块状。请参考图3,由于转子组件2只是单向转动,因此转子组件2的上锤头8及下锤片9与破碎筒体4内壁一块块凸起的衬板12、13只发生单侧边的相对作用。而上锤头8、下锤片9以及凸起的衬板12、13另一侧边并没有参与破碎工作。此外,为适应转子组件2的单向转动,破碎筒体4下层的出料口设于转子组件2转动方向的切线方向。比如,沿顺时针方向转动最外圈的切线方向出料,则该出料口形成单边出料的结构(图中未示出)。由于转子组件的单向转动,使得上下锤头、衬板以及出料口等易损件只能是单边使用,即只有一边会产生工作磨损,而相应易损件的另一侧边并没有发挥作用。因而使得所述易损件工作效率及使用寿命降低一半,即设备零件效能没有得到最大程度的发挥。由于破碎筒体4是由两半筒体的一侧铰接合成一体,通常由人力撬开一半筒体来进行维修或更换易损件。如此,劳动强度大,工作效率低,存在工伤隐患。

3.因此,如何克服现有立式破粹机中易损件不能充分发挥作用,以致工作效率及使用寿命降低一半,而且检修维护强度大、效率低和不够安全的缺陷是本领域亟待解决的问题。

技术实现要素:

4.本实用新型为了解决现有立式破碎机易损件不能充分发挥作用,以致工作效率及使用寿命低的技术问题,提供一种可充分发挥易损件工作潜力,而且工作效率高和使用寿命长的立式破碎机。同时增加一套液压传动机构,可便捷安全的推开或闭合破碎筒体的外壳。

5.本实用新型提供的一种立式破碎机,包括由两半筒体铰接构成一体的破碎筒体、

转子组件、电机和出料口,所述电机为正反转电机,所述出料口设于所述破碎筒体下层的中间。

6.较优的,所述转子组件下层径向对称设有两块刮板,对应所述的出料口。

7.较优的,所述转子组件上层设有两个上锤头,而上锤头朝外表面设有多道棱边。

8.较优的,所述上锤头下方设有多组下锤片。

9.较优的,所述下锤片为沿所述转子组件轴向设置的三层滚刀组件,并沿所述转子组件圆周均匀设置四组滚刀组件。

10.较优的,所述破碎筒体内壁设有与所述转子组件对应配合的多层衬板。

11.较优的,所述衬板轴向设置四层,其中中间两层破碎衬板由沿周向一块块凸起的衬板构成,并与所述上锤头以及下锤片对应构成配合。

12.较优的,所述两块刮板与所述破碎筒体内壁的下层衬板构成配合。

13.较优的,所述破碎筒体的顶部还设有能将两半筒体推开或闭合的液压传动机构。

14.本实用新型采用正反转电机驱动转子组件,使得转子组件的上锤头和下锤片可以正反转动,则上锤头和下锤片的两侧的刃口与破碎筒体内壁对应凸起衬板的两侧棱边均可参与破碎工作,即成为双向使用的破碎形式,从而使得相关易损件的工作效率和使用寿命大致提升了一倍。对应的将出料口设于破碎筒体下层的中间,即沿筒体的径向设置。当转子组件来回转动时,设于下层的刮板便可以来回转动将已破碎的小块废料由出料口的左右两边双向出料,而不受转子组件单向转动的限制,大大提高了经济效益。增加的液压传动机构可以便捷的将半边筒体推开或闭合,从而降低了人工维护的劳动强度,提高了工作效率和安全。

附图说明

15.图1为本实用新型立式破碎机实施例的立体示意图;

16.图2为图1部分剖切示意图;

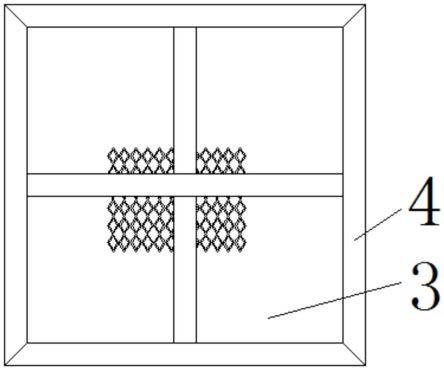

17.图3为图1所示破碎筒体的一半筒体的立体示意图;

18.图4为图2中所示转子组件的立体示意图;

19.图5为图4转子组件的剖视图。

20.其中:1机架、2转子组件、3电机、4破碎筒体、5进料斗、6出料口、7皮带传动机构、8上锤头、9下锤片、10刮板、11耐磨上衬板、12锰钢上衬板、13锰钢下衬板、14耐磨下衬板、15主轴、16液压传动机构。

具体实施方式

21.下面结合附图和实施例对本实用新型作进一步的说明。

22.如图1至图5所示为本实用新型提供的第一实施例,一种用于废旧冰箱箱体废料第二次破碎的立式破碎机。其包括底部的机架1、设于该机架1上部的破碎筒体4和电机3、将设于破碎筒体4内部的转子组件2的主轴15与该电机3输出轴连接的皮带传动机构7、设于破碎筒体4顶部的进料斗5和设于破碎筒体4下层的出料口6。

23.当来自第一道破碎后的50x300mm左右的条块状废料,通过进料斗5进入到破碎筒体4中。转子组件2在电机3的驱动下转动,进入转子组件2与破碎筒体4之间的废料经转子组

件2的上锤头8及下锤片9与破碎筒体4内壁一块块凸出的耐磨衬板的锤打、碾压、撕裂及搓揉下,自上而下被破碎成30x30mm以下的小块状后,最后从出料口6输出。

24.在本实施例中,电机3采用可以正反转的电机,同时将出料口6设于破碎筒体4下层的中间部位,即出料口沿破碎筒体4的径向朝向破碎筒体4的圆心。请阅图4、5,转子组件2上层对称设有两个上锤头8,根据需要还可以设置多个上锤头,比如三个或四个。而上锤头8朝外的表面设有多道棱边,形成刀刃。上锤头8下方对称设有多组下锤片9。本实施例中,下锤片9为沿转子组件2轴向设置的三层滚刀组件,并围绕转子组件2的主轴15的圆周方向均匀设置四组滚刀组件。转子组件2的下层径向对称设有两块刮板10,水平面对应所述的出料口6。请结合图3,破碎筒体4内壁轴向设有与转子组件2对应配合的四层衬板。第一层为耐磨上衬板11,由数块耐磨材料沿圆周方向拼接构成,该耐磨上衬板11与转子组件2形成的空间,用于容纳刚进入的废料,经过转子组件2的转动使得废料逐步向下移动而被破碎。中间两层破碎衬板由沿圆周方向的一块块凸起的衬板拼接构成,即第二层衬板为锰钢上衬板12,其凸起的每一衬板周向相隔一定距离,便于废料进入破碎,该衬板的左右两侧竖直的棱边构成与上锤头8配合的刀刃。第三层衬板为锰钢下衬板13,其凸起的每一衬板周向间隙比较密,便于较小的废料进入而被进一步破碎,该衬板的左右两侧竖直的棱边构成与下锤片9配合的刀刃。因此,废料的破碎主要是依靠上锤头8、下锤片9与第二层衬板、第三层衬板配合完成。本实用新型采用正反转电机3驱动转子组件2,使得转子组件的上锤头8和下锤片9可以正反转动,则上锤头8和下锤片9的两侧的刃口与对应凸起的锰钢上衬板12和锰钢下衬板13的两侧棱边均可参与破碎工作,即构成正反双向工作的破碎形式,从而使得相关易损件的工作效率提高了大致一倍,使用寿命也延长了大致一倍。第四层为耐磨下衬板14,其由数块耐磨材料沿圆周方向拼接构成,转子组件2下层的径向对称设置的两块刮板10与该耐磨下衬板14配合。刮板10随着转子组件2的正反转动,可以将已经破碎好了的小块废料由出料口6的左右两边双向出料,不受转子组件单向转动的限制,大大提高了经济效益。

25.如图1至图5所示,本实用新型的第二实施例,一种用于废旧冰箱箱体废料第二次破碎的立式破碎机。其包括底部的机架1、设于该机架1上部的破碎筒体4和电机3、将设于破碎筒体4内部的转子组件2的主轴15与该电机3的输出轴连接的皮带传动机构7、设于破碎筒体4顶部的进料斗5和设于破碎筒体4下层中部出料的出料口6。当来自第一道破碎后的50x300mm左右的条块状废料,通过进料斗5进入到破碎筒体4中,转子组件2在电机3的驱动下转动,进入转子组件2与破碎筒体4之间的间隙中的废料在转子组件2的上锤头8和下锤片9与破碎筒体4内壁耐磨衬板之间的锤打、碾压、撕裂及搓揉下,自上而下被破碎成30x30mm以下的小块状后,最后从出料口6输出。

26.在本实施例中,电机3也是采用可以正反转的电机,出料口6设于破碎筒体4下层的中间部位,即出料口沿破碎筒体4的径向朝向破碎筒体4的圆心。破碎筒体4内壁的衬板以及转子组件2的构成均与第一实施例的相同。所不同的是在破碎筒体4的顶部还设有能将两半筒体推开或闭合的液压传动机构16。由于该类立式破碎机中转子组件2的转动惯量很大,工作效率很高,转子组件2中的上锤头8、下锤片9和筒体内壁上的衬板不定期的会出现问题和零件磨损。因此,需要经常打开筒体维修更换。本实施例增加液压传动机构16使得维护时,利用液压力可以便捷、安全的推开、闭合筒体,大大方便了更换内部的零件等维修,从而降低了人工维护的劳动强度,消除了安全隐患,提高了工作效率。

27.以上所述仅为本实用新型的实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。