1.本实用新型涉及车辆技术领域,特别涉及一种半挂车。

背景技术:

2.随着经济的发展,全球贸易运输行业随之蓬勃发展。客户对于陆地运输的要求越发多样化,对于高利用效率陆地运输产品的需求愈发强烈。陆地运输主要包括火车以及汽车,其中汽车数量较多,使用场景多。

3.半挂车属于汽车物流的主流,其通过在车架上安装封闭式的箱体,大大提高了运输货物的安全性。同时封闭式箱体还能够防止货物收到外界环境因素的影响从而破坏。但,目前的半挂车箱体结构复杂,安装繁琐,生产安装成本高。且箱体重量大,容置空间小,货物运输效率低。

技术实现要素:

4.本技术的目的在于提供一种结构简单,安装方便,货物容置空间大,货物运输效率高的半挂车。

5.为解决上述技术问题,本技术采用如下技术方案:

6.根据本技术的一个方面,本技术提供一种半挂车,包括车架、箱体以及多个连接结构;车架沿水平方向延伸,所述车架的上侧设置有底板;箱体连接于所述车架上,所述箱体包括多个面板,多个所述面板以及所述底板围合形成一容置空间;多个连接结构分别设置于所述面板的周侧,所述连接结构沿所述面板的周侧延伸;所述连接结构包括抵接件以及限位件,所述抵接件及所述限位件朝向所述面板中心的一端分别抵接于所述面板的外侧面和内侧面;所述抵接件以及所述限位件背离所述面板中心的一端设有可拆卸的固定件;相邻两所述面板之间通过所述连接结构相限位;所述车架以及相邻的所述面板之间通过所述连接结构相限位。

7.在一些实施例中,所述车架包括车架主体以及位于所述车架主体左右两侧的底边梁,两所述底边梁相向的一侧卡合于所述车架主体上,所述底边梁沿前后方向延伸;所述底板设置于两所述底边梁之间,所述底边梁的上端面与所述底板的上端面相齐平。

8.在一些实施例中,所述底边梁包括上下间隔设置的两水平板以及连接两所述水平板的连接板,所述连接板位于两所述水平板的中部,两所述水平板相向的一侧面分别抵接于所述车架主体的上端面以及下端面,两所述连接板分别抵接于所述车架主体的左右侧面。

9.在一些实施例中,所述面板包括位于所述车架左右两侧的两侧板,所述连接结构包括第一连接结构,所述第一连接结构限位于所述侧板的下端,所述第一连接结构沿前后方向延伸;所述第一连接结构包括第一抵接件以及第一限位件,所述第一抵接件的一端贴合并限位于所述侧板的下端外侧面,所述第一抵接件的另一端朝向所述车架中心弯折,以贴合并限位于相邻所述水平板的下表面;所述第一限位件的一端贴合并限位于所述侧板的

下端内侧面,所述第一限位件的另一端朝向所述车架中心弯曲,以贴合并限位于相邻所述水平板的上表面。

10.在一些实施例中,所述面板包括位于所述侧板上端的顶板,所述连接结构包括第二连接结构;所述第二连接结构位于所述侧板的上端,所述第二连接结构沿前后方向延伸,以用于连接所述侧板以及所述顶板;所述第二连接结构包括第二抵接件以及第二限位件,所述第二抵接件的一端贴合并限位于所述侧板上端的外表面,所述第二限位件的一端贴合并限位于所述侧板上端的内表面;所述第二抵接件的另一端以及所述第二限位件的另一端朝向所述顶板的中心弯折,以连接于所述顶板的左右两侧。

11.在一些实施例中,所述第二抵接件以及所述第二限位件一体成型,所述第二连接结构靠近所述顶板的一端朝向所述顶板凸设有止挡部,所述止挡部沿前后方向延伸,所述止挡部的上表面贴合于所述顶板的下表面;所述顶板的左右两侧向外凸设有延伸板,所述延伸板沿前后方向延伸,所述延伸板的下表面抵接于所述第二连接结构的上表面。

12.在一些实施例中,所述面板包括位于所述侧板前侧的前板,所述连接结构包括第三连接结构,所述第三连接结构位于所述侧板的前侧,所述第三连接结构上下方向延伸;所述第三连接结构包括第三抵接件以及第三限位件,所述第三抵接件的一端贴合于所述侧板的外侧面,所述第三抵接件的另一端朝向所述前板的中心弯折以抵接并限位于所述前板的后侧面;所述第三限位件的一端抵接于所述侧板的内侧面,所述第三限位件的另一端沿左右方向向外延伸,以贴合并可拆卸的连接于所述第三抵接件,所述第三限位件抵接于所述侧板的前侧面。

13.在一些实施例中,所述面板包括位于所述侧板后侧的后板,所述连接结构包括第四连接结构,所述第四连接结构位于所述侧板的后侧,所述第四连接结构上下方向延伸;所述第四连接结构包括第四抵接件以及第四限位件,所述第四抵接件的一端贴合于所述侧板的外侧面,所述第四抵接件的另一端抵接并限位于所述后板的左右两侧;所述第四限位件的一端抵接于所述侧板的内侧面,所述第四限位件的另一端沿左右方向向外延伸,以贴合并可拆卸的连接于所述第四抵接件,所述第四限位件抵接于所述侧板的后侧面。

14.在一些实施例中,所述侧板包括多个拼接件,所述拼接件沿上下方向延伸;所述拼接件包括防护部以及卡合部;所述卡合部位于所述防护部的前后两侧;相邻两所述拼接件相向的所述卡合部能够卡合。

15.在一些实施例中,所述拼接件包括多个第一拼接件以及位于多个所述第一拼接件前后两侧的第二拼接件,所述第一拼接件的所述防护部的前后两侧均设置有所述卡合部,所述第二拼接件相向的一侧设置有所述卡合部;相邻两所述第一拼接件相向的所述卡合部能够卡合;所述第二拼接件与所述第一拼接件通过所述卡合部相卡合;所述第二拼接件的所述防护部内设置有加强筋,所述加强筋位于所述防护部背离所述第一拼接件的一侧,所述加强筋沿上下方向延伸;所述第二拼接件背离所述第一拼接件的一侧面抵接于所述连接结构。

16.由上述技术方案可知,本技术至少具有如下优点和积极效果:

17.本技术中,半挂车的多个面板通过连接结构限位于车架上,从而简化了箱体与车架的连接结构,使得半挂车能够快速、便捷的组装与维护,降低了半挂车的生产成本。且箱体通过连接结构直接连接于车架上,使得底板距地面的高度较低,箱体与车架上的底板之

间的空间用于容置物品,增加了半挂车的容量,从而增加了货物运输效率。

附图说明

18.图1是本实用新型半挂车使用时的结构示意图。

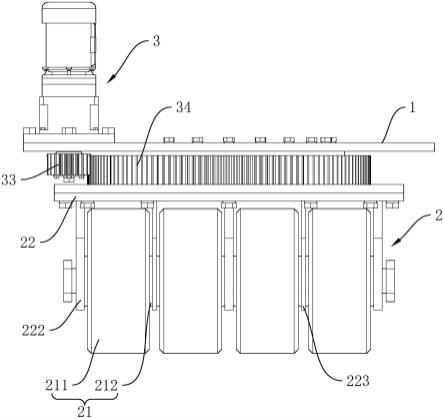

19.图2是本实用新型半挂车实施例的结构示意图。

20.图3是本实用新型半挂车实施例的车架结构示意图。

21.图4是本实用新型半挂车实施例侧板拼接件的拼接示意图。

22.图5是图1中a-a处的剖视图。

23.图6是图5中b处的结构放大图。

24.图7是图5中c处的结构放大图。

25.图8是本实用新型半挂车沿水平方向的剖视图。

26.图9是图8中d处的结构放大图。

27.图10是图8中e处的结构放大图。

28.附图标记说明如下:

29.10、车架;110、车架主体;120、底边梁;121、水平板;122、连接板;130、底板;20、箱体;210、侧板;220、顶板;221、延伸板;230、前板;240、后板;250、容置空间;30、连接结构;400、第一连接结构;410、第一抵接件;420、第一限位件;500、第二连接结构;510、第二抵接件;520、第二限位件;530、止挡部;600、第三连接结构;610、第三抵接件;611、第一折弯部;612、第二折弯部;613、第三折弯部;620、第三限位件;700、第四连接结构;710、第四抵接件;720、第四限位件;800、拼接件;810、第一拼接件;820、第二拼接件;830、防护部;840、卡合部;850、加强筋。

具体实施方式

30.体现本技术特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本技术能够在不同的实施方式上具有各种的变化,其皆不脱离本技术的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本技术。

31.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

32.目前的货运车包括拖车以及半挂车,半挂车位于拖车的后部,拖车带半挂车移动。拖车上设置有驾驶室,驾驶员能够进入驾驶室以控制货车。半挂车上设置有箱体,以用于容置货物。

33.图1是本实用新型半挂车实施例使用时的结构示意图。

34.参阅图1,为了便于描述和理解,以驾驶员驾驶货车的状态为参考,以驾驶员的上

下方向为下文的上下方向,以驾驶员的前后方向为下文的前后方向,以驾驶员的左右方向为下文的左右方向。

35.图2是本实用新型半挂车实施例的结构示意图。

36.参阅图1和图2,本技术提供一种半挂车,其用于容置并运输货物。半挂车包括车架10、箱体20以及多个连接结构30;车架10位于地面上,以能够承载箱体20、连接结构30以及货物。箱体20连接于车架10上,箱体20包括多个面板,多个面板及车架10围合形成一容置空间250,以用于容置货物。多个连接结构30分别设置于面板的周侧,以用于连接车架10与面板、相邻两面板。半挂车的多个面板通过连接结构30限位于车架10上,从而简化了箱体20与车架10的连接结构30,使得半挂车能够快速、便捷的组装与维护,降低了半挂车的生产成本。且箱体20通过连接结构30直接连接于车架10上,对于相同高度的车型而言,减少了箱体20底端距地面的高度,增加了容置空间250的容量,从而增加了货物运输效率。

37.图3是本实用新型半挂车实施例的车架结构示意图。

38.参阅图2和图3,在本实施例中,车架10沿水平方向延伸。车架10包括车架主体110、位于车架主体110左右两侧的底边梁120以及位于车架主体110上侧的底板130。车架主体110用于承载底边梁120、底板130以及多个面板。底边梁120用于连接面板以及车架主体110。底板130位于车架主体110上。

39.车架主体110沿前后方向延伸,车架主体110包括多个沿前后方向延伸的纵梁以及多个沿左右方向延伸的横梁。多个纵梁沿左右方向间隔设置,多个横梁沿前后方向间隔设置,多个横梁沿左右方向穿设多个纵梁,以加强车架10的结构强度。

40.两底边梁120分别位于多个横梁的左右两侧,两底边梁120相向的一侧卡合并限位于车架主体110上,底边梁120沿前后方向延伸。底边梁120包括上下间隔设置的两水平板121以及连接两水平板121的连接板122,水平板121及连接板122均沿前后方向延伸,连接板122位于两水平板121的中部。两水平板121相向的一侧面分别抵接于车架主体110的上端面以及下端面,两连接板122分别抵接于车架主体110的左右侧面。

41.两底边梁120通过连接结构30与多个面板相连接。在一些实施例中,底边梁120为“工”字型梁。在一些实施例中,底边梁120与车架主体110可拆卸的连接。

42.底板130位于两底边梁120之间。底板130的下表面限位于车架主体110的上表面,底板130的上表面与底边梁120上端的水平板121的上表面相齐平。底板130与多个面板围合形成一容置空间250。由于底板130直接连接于车架主体110上,减小了底板130至地面的高度,对于同等高度的车型而言,扩大了容置空间250的容量,从而使得半挂车能够容置更多的物品,提高了半挂车的运输效率。

43.参阅图2,在本实施例中,箱体20连接于车架10上,多个面板包括位于车架10左右两侧的侧板210、位于两侧板210上端的顶板220、位于两侧板210前侧的前板230以及位于两侧板210后侧的后板240。两侧板210、前板230、后板240之间通过连接结构30相连接,两侧板210、前板230以及后板240通过连接机构限位于车架10上,以使两侧板210、顶板220、前板230、后板240以及底板130围合形成容置空间250,以用于容置货物。

44.图4是本实用新型半挂车实施例侧板拼接件的拼接示意图。

45.参阅图4,在本实施例中,侧板210沿前后方向延伸,两侧板210通过连接机构分别限位于两底边梁120上。侧板210包括多个拼接件800,拼接件800沿上下方向延伸多个拼接

件800沿前后方向依次拼接设置。拼接件800包括防护部830以及卡合部840,卡合部840位于防护部830的前后两侧;相邻两拼接件800相向的卡合部840能够卡合。

46.参阅图4,拼接件800包括多个第一拼接件810以及两第二拼接件820,多个第一拼接件810拼接成一整体,两第二拼接件820位于多个第一拼接件810前后两侧。

47.第一拼接件810的防护部830的前后两侧均设置有卡合部840,两第二拼接件820相向的一侧设置有卡合部840。相邻两第一拼接件810相向的卡合部840能够卡合。第二拼接件820与第一拼接件810相向的一侧通过卡合部840相卡合。

48.在一些实施例中,第一拼接件810的前侧向前凸设有卡柱,第一拼接件810的后侧凹设有卡槽,卡柱及卡槽即为卡合部840。相邻两第一拼接件810相向的卡柱及卡槽能卡合。位于前侧的第二拼接件820的后侧凹设有卡槽,位于后侧的第二拼接件820的前侧凸设有卡柱,以使前侧第二拼接件820的卡槽能够与相邻第一拼接件810的卡柱相卡合,后侧第二拼接件820的卡柱能够与相邻第一拼接件810的卡槽相卡合。在另一些实施例中,侧板210包括多个第一拼接件810以及位于多个第一拼接件810前侧的第二拼接件820,第二拼接件820的前侧与连接结构30相连接,临近后板240的第一拼接件810与连接结构相连接。

49.参阅图4,在本实施例中,第二拼接件820的防护部830内设置有加强筋850,加强筋850位于防护部830背离第一拼接件810的一侧,加强筋850沿上下方向延伸。第二拼接件820背离第一拼接件810的一侧面抵接于连接结构30。在一些实施例中,在垂直于上下方向的截面看,加强筋850的结构为矩形。

50.顶板220沿前后方向延伸,顶板220的左右两侧通过连接结构30与两侧板210相连接。前板230沿上下方向延伸,前板230的下端抵接并限位于车架主体110上。前板230的左右两侧通过连接结构30分别与两侧板210相连接。前板230的后表面抵接于顶板220的前表面,以封闭箱体20的前端。

51.后板240沿上下方向延伸,后板240的下端抵接于车架主体110的后侧。后板240的左右两侧通过连接结构30分别与两侧板210相连接,后板240的前表面抵接于顶板220的后表面,已封闭箱体20的后端。

52.在一些实施例中,后板240包括后门框以及后门,后门框的下端抵接并限位于车架主体110。后门可转动的设置于后门框上,以使后门框能够打开或闭合,从而能够打开或闭合容置空间250。在另一些实施例中,顶板220与前板230通过连接结构30相连接,顶板220与后板240通过连接结构30相连接。前板230与车架主体110通过连接结构30相连接。后板240与车架主体110通过连接结构30相连接。从而加强半挂车的结构强度。

53.在一些实施例中,两侧板210、顶板220为铝制材质制成,使得侧板210、顶板220的强度高,外形美观,且侧板210厚度较小,有效提升厢体方量,提高空间利用率,并且铝材质较轻,运输成本低。前板230、后板240及车架10为钢制材质,既兼顾钢结构强度,又拥有铝结构的耐用的特性,有效提升高了产品竞争力。

54.图5是图1中a-a处的剖视图。

55.参阅图2和图5,在本实施例中,多个连接结构30分别设置于面板的周侧,连接结构30沿面板的周侧延伸;连接结构30包括抵接件以及限位件,抵接件及限位件朝向面板中心的一端分别抵接于面板的外侧面和内侧面;抵接件以及限位件背离面板中心的一端设有可拆卸的固定件。相邻两面板之间通过连接结构30相限位;车架10以及相邻的面板之间通过

连接结构相限位。在一些实施例中,固定件为错位设置的螺栓。

56.多个连接机构包括位于侧板210下端的第一连接结构400、位于侧板210上端的第二连接结构500、位于侧板210前侧的第三连接结构600以及位于侧板210后侧的第四连接结构700。侧板210及车架10通过第一连接结构400相连接。侧板210及顶板220通过第二连接结构500相连接。侧板210与前板230通过第三连接结构600相连接。侧板210与后板240通过第四连接结构700相连接。从而使得箱体20内各面板之间能够快速、稳定的组装,箱体20能够快速稳定的安装于车架10上,简化了半挂车的结构,减少了半挂车的生产工序,降低了半挂车的生产成本。

57.图5是图1中a-a处的剖视图。图6是图5中b处的结构放大图。

58.参阅图2、图5和图6,在本实施例中,第一连接结构400沿前后方向延伸,第一连接结构400包括第一抵接件410以及第一限位件420,第一抵接件410位于侧板210的外侧。第一抵接件410的一端贴合并限位于侧板210下端的外侧面,第一抵接件410的另一端朝向车架10中心弯折,以贴合并限位于相邻水平板121的下表面。在一些实施例中,侧板210的下端面抵接于底边梁120的上端面,第一抵接件410的一端与侧板210通过沿左右方向延伸的螺栓可拆卸的连接;第一抵接件410的另一端贴合于上侧水平板121的下表面,第一抵接件410的另一端向内延伸以超过侧板210。第一抵接件410与水平板121通过沿上下方向延伸的螺栓可拆卸的连接。在另一些实施例中,第一抵接件410与侧板210、水平板121铆接。

59.第一限位件420位于侧板210的内侧,第一限位件420沿前后方向延伸。第一限位件420的一端贴合并限位于侧板210的下端内侧面,第一限位件420的另一端朝向车架10中心弯曲,以贴合并限位于相邻水平板121的上表面。第一限位件420与侧板210通过螺栓可拆卸的连接,第一限位件420与相邻水平板121通过螺栓可拆卸的连接。在一些实施例中,第一抵接件410与第一限位件420上的螺栓交错设置,以提高侧板210、第一连接结构400及底边梁120之间的连接强度。

60.图7是图5中c处的结构放大图。

61.参阅图2、图5和图7,在本实施例中,第二连接结构500位于侧板210及顶板220之间,第二连接结构500沿前后方向延伸。第二连接结构500包括第二抵接件510以及第二限位件520,第二抵接件510的一端贴合并限位于侧板210上端的外表面,第二限位件520的一端贴合并限位于侧板210上端的内表面;第二抵接件510的另一端以及第二限位件520的另一端朝向顶板220的中心弯折,以连接并限位顶板220的左右两侧。

62.第二抵接件510以及第二限位件520一体成型,侧板210的上端的上表面抵接于第二连接结构500,以使第二抵接件510以及第二限位件520夹持于侧板210上。

63.第二抵接件510朝向顶板220的一端以及第二限位件520朝向顶板220的一端为一体结构。第二连接结构500靠近顶板220的一端朝向顶板220凸设有止挡部530,止挡部530沿前后方向延伸。止挡部530的上表面贴合于顶板220的下表面。顶板220的左右两侧向外凸设有延伸板221,延伸板221沿前后方向延伸,延伸板221的下表面抵接于第二连接结构500朝向顶板220一端的上表面。

64.第二抵接件510、第二限位件520与侧板210通过螺栓可拆卸的连接。止挡部530与顶板220通过螺栓可拆卸的连接,延伸板221与第二连接结构500通过螺栓可拆卸的连接。

65.在一些实施例中,第二抵接件510及第二抵接件510朝向顶板220的一端通过螺栓

可拆卸的连接,第二限位件520朝向顶板220延伸以超过第二抵接件510。顶板220的下表面抵接于第二限位件520的上表面,顶板220的延伸板221抵接于第二抵接件510的上表面。第二连接结构500与顶板220通过螺栓可拆卸的连接,以在保障箱体20上端密封性的情况下,简化顶板220与侧板210的连接机构,降低箱体20的生产成本。

66.图8是本实用新型半挂车沿水平方向的剖视图。图9是图8中d处的结构放大图。

67.参阅图2、图8和图9,在本实施例中,第三连接结构600位于侧板210及前板230之间,第三连接结构600上下方向延伸。第三连接结构600包括第三抵接件610以及第三限位件620,第三抵接件610的一端贴合于侧板210的外侧面,第三抵接件610的另一端朝向前板230的中心弯折以抵接并限位于前板230的后侧面。第三限位件620的一端抵接于侧板210的内侧面,第三限位件620的另一端沿左右方向向外延伸,以贴合并可拆卸的连接于第三抵接件610,第三限位件620抵接并限位于侧板210的前侧面。

68.第三抵接件610包括依次连接的第一折弯部611、第二折弯部612以及第三折弯部613。第一折弯部611沿前后方向延伸,第一折弯部611朝向侧板210中心的一端贴合于侧板210前端的外侧面。第一折弯部611与第三限位件620通过螺栓可拆卸的连接。第二折弯部612的后端与第一折弯部611的前端相连接,第二折弯部612相对于第一折弯部611倾斜设置。第三折弯部613沿左右方向朝向顶板220的中心延伸,第三折弯部613连接于第二折弯部612的前端,第三折弯部613抵接于前板230的后侧面。第二折弯部612自后向前沿朝向顶板220中心的方向倾斜设置,以能够在半挂车行驶过程中,减少车厢的流体阻力,减少半挂车的能源消耗,提高半挂车的运输效率。在一些实施例中,第三折弯部613与前板230通过螺栓可拆卸的连接。

69.图10是图8中e处的结构放大图。

70.参阅图2、图8和图10,在本实施例中,第四连接结构700位于侧板210以及后板240之间,第四连接结构700上下方向延伸。第四连接结构700包括第四抵接件710以及第四限位件720,第四抵接件710沿前后方向延伸,第四抵接件710的一端贴合于侧板210的外侧面,第四抵接件710的另一端抵接并限位于后板240的左右两侧。

71.第四限位件720的一端抵接于侧板210的内侧面,第四限位件720的另一端沿左右方向向外延伸,以贴合并可拆卸的连接于第四抵接件710,第四限位件720抵接于侧板210的后侧面。在一些实施例中,第四抵接件710靠近后板240的一端与后板240通过螺栓可拆卸的连接。

72.参阅图1至图10,在本实用新型中,箱体20的两侧板210通过第一连接结构400现位于车架10上,顶板220、前板230、后板240与侧板210通过连接结构30相连接,以使箱体20限位于车架10上。在不影响箱体20及车架10的结构强度的情况下,简化了半挂车上各个面板之间、车架10与各面板之间的连接结构30,便于箱体20与车架10的快速组装及维修,减少了半挂车的生产维修成本。且在同等大小的半挂车型号下,通过减小底板130的高度,使得半挂车的容置空间250较大,能够容置并运输更多物品,从而提高半挂车的运输效率。

73.本技术中,半挂车的多个面板通过连接结构30限位于车架10上,从而简化了箱体20与车架10的连接结构30,使得半挂车能够快速、便捷的组装与维护,降低了半挂车的生产成本。且箱体20通过连接结构30直接连接于车架10上,使得底板130距地面的高度较低,箱体20与底板130之间的空间用于容置物品,增加了半挂车的容量,从而增加了货物运输效

率。

74.虽然已参照几个典型实施方式描述了本技术,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本技术能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。