1.本实用新型涉及轮胎部件生产设备技术领域,具体涉及一种不合格胎面打标剔除装置。

背景技术:

2.轮胎生产过程中,胎面生产工序,胎面部件的宽度和重量是关键特殊特性,是品质部门严格把控的关键指标,胎面宽度和厚度的波动,会直接影响生产轮胎的动平衡,到达终端客户直接影响驾驶体验及安全保障,严重时可威胁客户生命安全。通过对胎面部件的宽度和重量实时监控,宽度和重量达标,才能生产出合格的轮胎。由于目前生产规格不断健全,规格交替频繁,在规格交替过程中产生宽度或重量不合格的部件越来越多,有效的保证不合格品的识别和标记,不流入下工序,是当前品质改善工作首要解决的问题,另外在轮胎生产胎面部件过程中,两规格进行规格交替时,需要将前规格的料尾搭接在后规格的料头上,这样才能保证材料的连续生产,材料经过冷却后到达卷取工位,卷取操作员工再对材料进行判断是否有接头经过,当发现接头时,又需要手动使用割胶刀将接头剔除,再进行卷取,否则会影响轮胎质量。

3.目前,现有的不合格品存在以下问题:

4.通过测宽和连续称装置识别到不合格品时,需要人工使用蜡笔在部件上做标记,然而人工使用蜡笔做标记存在漏做的风险,且在生产线上的胎面标记容易被误擦,从而难以判断不合格胎面的位置。

5.基于以上胎面生产不合格品标记存在的问题,急需开发一种新型的打标破坏装置,解决人工标记和剔除不合格产品的问题,降低员工劳动强度,降低不合格品流出的风险。

6.申请号为cn202011524975.6公开了一种二次法成型机胎面接头自动检测剔除装置,该装置包括胎面架、升降机构、前摆架、供料架、接头检测机构、自动卸料机构和废料槽;其中,供料架固定在胎面架左侧,用于向前摆架供料;升降机构设置在胎面架右侧,用于带动前摆架相对于胎面架转动。接头检测机构可转动地设置于前摆架上,用于胎面半部件的接头检测,即检测胎面半部件的厚度;自动卸料机构设置于前摆架的一端并固定在供料架上,然而该装置没有设置裁切的结构,不能自动将胎面进行裁切,不能实现自动切除不合格胎面的功能。

技术实现要素:

7.本实用新型的目的就是针对现有技术存在的缺陷,提供一种不合格胎面打标剔除装置。

8.本实用新型的技术方案是:

9.一种不合格胎面打标剔除装置,包括重量检测装置、宽度监测装置、打标破坏装置、打标检测装置、裁切装置和输送带,所述重量检测装置为带有称重框架的多辊输送结构

且后端与输送带相接,所述宽度监测装置、打标破坏装置、打标检测装置和裁切装置从前到后依次排列并横跨于输送带上,所述重量检测装置、宽度监测装置、打标破坏装置、打标检测装置和裁切装置均与plc控制器电连接。

10.优选的,所述打标破坏装置包括打标框架、打标气缸、打标架和打标轮,所述打标框架为n形框架结构且横跨于所述输送带上,所述打标气缸固定于所述打标框架的上部且底部驱动n形的所述打标架垂直活动,所述打标轮为齿轮形结构且与所述打标架的底部转动连接。

11.优选的,所述打标检测装置包括检测框架、固定底板、接近开关、摇臂、限位螺丝、滚轮和红外线光电开关,所述检测框架为n形框架结构且横跨于所述输送带上,所述固定底板为厂字形结构且水平段的内端与所述检测框架固定连接,所述摇臂为l形结构且拐角处通过所述限位螺丝与所述固定底板转动连接,所述固定底板的竖直段顶端设置有所述接近开关且在中部设置有所述红外线光电开关,所述红外线光电开关的发射端和接收端指向所述摇臂的侧面,所述摇臂上部的转动范围覆盖接近开关且下部的末端设置有滚轮,所述滚轮的质量大于所述摇臂的质量。

12.优选的,所述重量检测装置包括称重框架、监测框架、无阻力辊和称量传感器,所述称重框架为支撑框架结构,所述监测框架为口字型框架结构且通过所述称量传感器与所述称重框架连接,多根所述无阻力辊转动于所述监测框架内。

13.优选的,所述宽度监测装置包括测宽框架和测宽镜头,所述测宽框架为n形结构且横跨于所述输送带上,所述测宽镜头固定于所述测宽框架的顶部并照射下方的胎面。

14.优选的,所述裁切装置包括裁切框架、裁切气缸和电加热裁刀,所述裁切框架为n形结构且横跨于所述输送带上,所述裁切气缸固定于所述裁切框架的顶部,所述裁切气缸驱动下方的所述电加热裁刀垂直活动并切割胎面。

15.本实用新型与现有技术相比较,具有以下优点:

16.本实用新型通过重量和宽度的双重检测可以准确的对胎面进行检测,避免不合格的胎面流入生产线的下游,从而影响轮胎的质量,并通过打标检测装置对不合格的胎面进行打标和破坏,保证不合格的胎面不会被误判从而放回生产线,然后通过打标检测装置和裁切装置对不合格的胎面部分进行裁切和剔除,可以更好地实现生产的自动化,避免因为胎面的质量原因导致后续生产出现问题。

附图说明

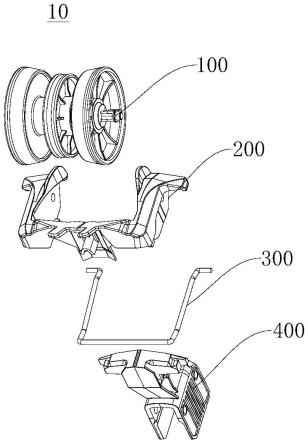

17.图1为本实用新型的结构示意图;

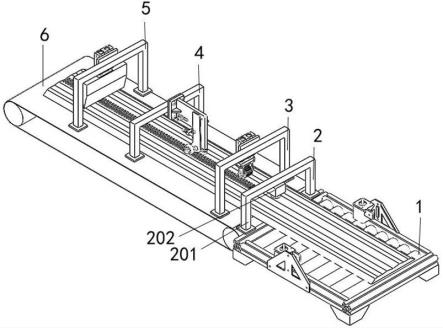

18.图2为重量检测装置的结构示意图;

19.图3为打标破坏装置的结构示意图;

20.图4为打标检测装置的结构示意图;

21.图5为裁切装置的结构示意图;

22.图中:1-重量检测装置,2-宽度监测装置2,3-打标破坏装置,4-打标检测装置,5-裁切装置,6-输送带;

23.101-称重框架,102-监测框架,103-无阻力辊,104-称量传感器;

24.201-测宽框架,202-测宽镜头;

25.301-打标框架,302-打标气缸,303-打标架,304-打标轮;

26.401-检测框架,402-固定底板,403-接近开关,404-摇臂,405-限位螺丝,406-滚轮,407-红外线光电开关;

27.501-裁切框架,502-裁切气缸,503-电加热裁刀。

具体实施方式

28.以下将以图式揭露本实用新型的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本实用新型。也就是说,在本实用新型的部分实施方式中,这些实务上的细节是非必要的。此外,为简化图式起见,一些习知惯用的结构与组件在图式中将以简单的示意的方式绘示之。

29.下面结合附图,对本实用新型的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

30.实施例一

31.参照图1所示,一种不合格胎面打标剔除装置,可以较好的检测并切除不合格的胎面,将宽度和重量不合格的胎面进行剔除,并且可以将胎面接头进行检测和剔除,可以更好地实现生产的自动化,避免因为胎面的质量原因导致后续生产出现问题,且由于设置了自动切刀,可以降低员工的劳动强度,避免漏判和误判的发生,具体结构包括:重量检测装置1、宽度监测装置2、打标破坏装置3、打标检测装置4、裁切装置5和输送带6,重量检测装置1为带有称重框架101的多辊输送结构且后端与输送带6相接,宽度监测装置2、打标破坏装置3、打标检测装置4和裁切装置5从前到后依次排列并横跨于输送带6上,重量检测装置1、宽度监测装置2、打标破坏装置3、打标检测装置4和裁切装置5均与plc控制器电连接。

32.具体工作流程:

33.1.当胎面从上游生产线运输过来后,先通过重量检测装置1和宽度监测装置2对胎面的重量和宽度进行双重的实时检测,如果两个检测装置发现超过各自的设定值则重量检测装置1和宽度监测装置2分别向plc控制器发送胎面不合格的电信号,如果胎面检测数据恢复正常则各自向plc控制器返回正常的电信号。

34.2.plc控制器收到不合格的信号则向打标破坏装置3发送启动的信号,打标破坏装置3启动并在胎面上打标和破坏,从而为后续的处理做好准备。

35.3. 打标检测装置4实时监测胎面的状态,当检测到胎面上被打标的印记时将电信号发送给plc控制器,当打标的印记消失时向plc控制器返回正常的信号。

36.4.plc按照输送带6的输送速度计算打标位置并延迟几秒将电信号发给裁切装置5,裁切装置5对胎面下刀,当收到打标检测装置4返回的正常信号后根据输送带6的速度计算位置并在延迟几秒后将电信号发给裁切装置5,裁切装置5再次下刀从而将打标的部分切除。

37.本实用新型通过重量和宽度的双重检测可以准确的对胎面进行检测,避免不合格的胎面流入生产线的下游,从而影响轮胎的质量,并通过打标检测装置4对不合格的胎面进行打标和破坏,保证不合格的胎面不会被误判从而放回生产线,然后通过打标检测装置4和裁切装置5对不合格的胎面部分进行裁切和剔除,可以更好地实现生产的自动化,避免因为胎面的质量原因导致后续生产出现问题。

38.实施例二

39.参照图1、图3和图4所示,与实施例一基本相同,所不同在于,打标破坏装置3包括打标框架301、打标气缸302、打标架303和打标轮304,打标框架301为n形框架结构且横跨于输送带6上,打标气缸302固定于打标框架301的上部且底部驱动n形的打标架303垂直活动,打标轮304为齿轮形结构且与打标架303的底部转动连接,当打标气缸302启动时驱动打标架303向下运动使得打标轮304与胎面接触并在胎面上压出规则的凹凸纹路,从而对胎面做出印记,为后续的流程做好准备,设置齿轮形的打标轮304一方面可以无耗材的对胎面进行标记,从而节省成本,另一方面也精简了结构,便于维护。

40.打标检测装置4包括检测框架401、固定底板402、接近开关403、摇臂404、限位螺丝405、滚轮406和红外线光电开关407,检测框架401为n形框架结构且横跨于输送带6上,固定底板402为厂字形结构且水平段的内端与检测框架401固定连接,摇臂404为l形结构且拐角处通过限位螺丝405与固定底板402转动连接,固定底板402的竖直段顶端设置有接近开关403且在中部设置有红外线光电开关407,红外线光电开关407的发射端和接收端指向摇臂404的侧面,摇臂404上部的转动范围覆盖接近开关403且下部的末端设置有滚轮406,滚轮406的质量大于摇臂404的质量,滚轮406的位置与打标轮304的位置对应且与胎面滚动连接。

41.打标检测装置4的工作流程:

42.1.摇臂404和滚轮406的组合体的重心位于滚轮406一侧,当没有胎面输送来时,滚轮406带动摇臂404保持于最低位置,当有胎面材料输送来后,滚轮406被胎面材质顶起导致摇臂404转动,摇臂404的顶部将接近开关403遮挡,接近开关403对plc控制器发送电信号表明胎面正经过打标检测装置4的下方。

43.2.正常运行时由于胎面平整,摇臂404不会发生大幅度摆动,此时红外线光电开关407的信号稳定,不会发生太大的变化,当打标破坏装置3打标的胎面经过时,由于此处的表面凹凸不平导致滚轮406上下起伏,带动摇臂404规律晃动,红外线光电开关407接收到规则的信号并将信号传递给plc控制器,plc控制器经过计算后将信号传递给裁切装置5对胎面进行裁切。

44.3.当打标段输送过打标检测装置4后,滚轮406恢复正常滚动,摇臂404此时保持稳定的状态,此时红外线光电开关407接受到的信号稳定,plc控制器接收到稳定的电信号经过计算后将信号传递给裁切装置5并对胎面进行裁切,从而将不合格的胎面部分切除。

45.实施例三

46.参照图1、图2、图3、图4和图5所示,与实施例二基本相同,所不同在于,重量检测装置1包括称重框架101、监测框架102、无阻力辊103和称量传感器104,称重框架101为支撑框架结构,监测框架102为口字型框架结构且通过称量传感器104与称重框架101连接,多根无阻力辊103转动于监测框架102内,当胎面经过重量检测装置1上时,会通过无阻力辊103对监测框架102施加向下的力,此时称量传感器104将实时信号传递给plc控制器,plc控制器经过检测和对比判断胎面是否合格。

47.宽度监测装置2包括测宽框架201和测宽镜头202,测宽框架201为n形结构且横跨于输送带6上,测宽镜头202固定于测宽框架201的顶部并照射下方的胎面。

48.裁切装置5包括裁切框架501、裁切气缸502和电加热裁刀503,裁切框架501为n形

结构且横跨于输送带6上,裁切气缸502固定于裁切框架501的顶部,裁切气缸502驱动下方的电加热裁刀503垂直活动并切割胎面。

49.本实用新型并不限于上述的实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,变化后的内容仍属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。