1.本技术涉及清洗设备领域,尤其是涉及一种拉丝清洗设备。

背景技术:

2.金属拉丝机作为金属制品的生产预加工设备,能将金属质地的毛坯经过扒拉处理从而达到预生产制品所需的预加工标准。金属拉丝机在金属丝制造业有着重要作用。

3.公告号为cn103028621b的相关专利提供了一种拉丝机,其包括机架、设置在机架上的电机和依次设置在机架上的低速导轮组、低速模架、低速塔轮组、高速塔轮组、高速模架、高速塔轮组,电机与高速塔轮组通过传送带传动连接,高速塔轮组与低速塔轮组啮合传动连接,低速导轮组与低速塔轮组连接。使用时,金属丝从进线口进入,依次经过低速导轮组、低速模架、低速塔轮组、高速导轮组、高速模架、高速塔轮组后得到所需要规格的金属线材成品,成品最后再从出线口出去。

4.针对上述中的相关技术,发明人发现金属拉丝机在拉丝过程中所产生的金属粉尘以及油污会粘附到金属丝表面,对后续金属丝的加工质量有着不利影响。

技术实现要素:

5.为了降低金属丝上附着的金属粉尘以及油污对后续金属丝加工质量的不利影响,本技术提供一种拉丝清洗设备。

6.本技术提供的一种拉丝清洗设备,采用如下的技术方案:

7.一种拉丝清洗设备,包括清洗箱和穿过所述清洗箱的金属丝,所述清洗箱相对的两侧分别开设有供所述金属丝穿过的进丝口和出丝口,所述清洗箱内设置有清洗液,所述清洗液用于供所述金属丝浸泡清洗,所述清洗箱的内部安装有供所述金属丝清洗的清洗装置,所述清洗装置包括若干清洗组件和电磁吸附组件,所述清洗组件安装于所述清洗箱的内部侧壁,所述电磁吸附组件安装于所述清洗箱的内部底壁,所述出丝口位于所述清洗箱的一面安装有收纳组件,所述收纳组件位于所述出丝口的下方,所述收纳组件用于供所述金属丝收纳。

8.通过采用上述技术方案,使得在金属丝通过进丝口后,清洗液能够对金属丝的表面进行清洗,减少了由金属拉丝机扒拉过后的金属丝上的油污以及金属粉末量,清洗组件的存在使得部分粘附在金属丝上的深层次污垢得以脱落,提高了后续加工的质量。

9.作为优选,每一所述清洗组件均包括若干驱动气缸、安装板、清洗杆和清洗块,每一所述驱动气缸的缸体均固定安装于所述清洗箱的内侧壁,每一所述驱动气缸活塞杆的一端均与所述安装板的一面连接,所述清洗箱的内壁开设有若干供所述安装板滑移的滑移槽,所述清洗杆安装于所述安装板上,所述清洗块的一面与所述清洗箱的内壁连接,所述清洗块位于所述清洗杆远离所述驱动气缸的一侧,所述清洗块用于与所述金属丝相贴去除所述金属丝上的油污与金属粉尘。

10.通过采用上述技术方案,在驱动气缸驱动安装板进行移动时,与清洗杆相贴的金

属丝随着清洗杆的移动而拉紧,且金属丝在每一清洗杆之间的高低差也会调整,进而与清洗板相贴进行去污。清洗组件的存在,使得金属丝上附着的油污溶解于清洗液并带动金属丝表面的金属粉末脱落,还有部分粘附在金属丝上的深层次污垢在清洗块以及清洗杆之间磨砂脱落。

11.作为优选,所述电磁吸附组件包括电磁块和供电电池,所述电磁块嵌设于所述清洗箱的内部底端,所述供电电池安装于所述清洗箱的外侧壁,所述电磁块电连接于所述供电电池。

12.通过采用上述技术方案,电磁吸附组件的存在使得被清洗组件清洗下的金属粉末被电磁块吸附在底部,有效减少了清洗后的金属粉末对金属丝的二次污染。

13.作为优选,所述出丝口所在清洗箱的一面安装有抹干组件,所述抹干组件包括抹干架、第一抹干轮和第二抹干轮,所述抹干架安装于所述出丝口所在清洗箱的一面,所述抹干架位于所述出丝口的下方,所述第一抹干轮与第二抹干轮的均转动安装于所述抹干架上。

14.通过采用上述技术方案,使得经由清洗液浸泡过后金属丝表面上的些许残余粉末与溶液被抹干组件抹干,有效减少了金属丝表面的残余物,提高了后续金属丝的加工质量。

15.作为优选,所述收纳组件包括收纳架、收纳电机和收纳滚轮,所述收纳架安装于所述清洗箱靠近所述抹干组件的一面上,所述收纳架位于所述抹干架的下方,所述收纳电机安装于所述收纳架上,所述收纳电机的转轴的一端与所述收纳滚轮的一端固定连接,所述收纳滚轮转动安装于所述收纳架上。

16.通过采用上述技术方案,收纳组件的设置使得清洗抹干完毕后的金属丝得以被收纳。

17.作为优选,还包括控制系统,所述控制系统包括第一测试块、第二测试块、检测器和控制器,所述第一测试块固定安装于其一所述安装板远离所述驱动气缸的一面,所述第一测试块位于所述安装板靠近所述清洗箱内壁的其一一侧,所述第二测试块的一面与所述清洗箱靠近所述第一测试块的内侧壁连接,所述金属丝与所述清洗块相贴时,所述第一测试块与所述第二测试块相贴,所述检测器与所述驱动气缸均电连接于所述控制器,所述检测器用于检测所述第一测试块与第二测试块之间的压力,并将所述压力值传递给所述控制器,所述控制器用于接收所述压力值并在所述压力值到达预设值时关闭所述驱动气缸。

18.通过采用上述技术方案,在驱动气缸驱动清洗杆从而带动金属丝往清洗块方向位移时,第一测试块随之移动,当清洗杆驱动金属丝与清洗块相贴时,第一测试块的与第二测试块相贴,检测器检测压力值达到预设值后,控制器关闭驱动气缸,控制系统的存在使得金属丝与清洗块之间的压力值得到有效控制,降低了由于金属丝与清洗块之间由于压力过大而导致金属丝表面受到磨损的情况。

19.作为优选,所述第一抹干轮与第二抹干轮的侧壁上均套设有海绵垫。

20.通过采用上述技术方案,海绵垫的存在使得金属丝表面残余的污渍与溶液均被海绵垫吸收,提高了金属丝表面的干净度。

21.作为优选,每一所述清洗块上均设置有供所述金属丝去污的磨砂垫。

22.通过采用上述技术方案,磨砂垫的存在加大了金属丝与清洗块之间的摩擦力,提高了清洗组件清洗金属丝上的金属粉末的效率。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.清洗液的存在,能够对金属丝的表面进行清洗,减少了由金属拉丝机扒拉过后的金属丝上的油污以及金属粉末量;

25.2.清洗组件的存在,使得部分粘附在金属丝上的深层次污垢得以脱落,提高了后续加工的质量;

26.3.电磁吸附组件的存在,使得被清洗组件清洗下的金属粉末被电磁块吸附在底部,有效减少了清洗后的金属粉末对金属丝的二次污染;

27.4.控制系统的存在,使得金属丝与清洗块之间的压力值得到有效控制,降低了由于金属丝与清洗块之间由于压力过大而导致金属丝表面受到磨损的情况。

附图说明

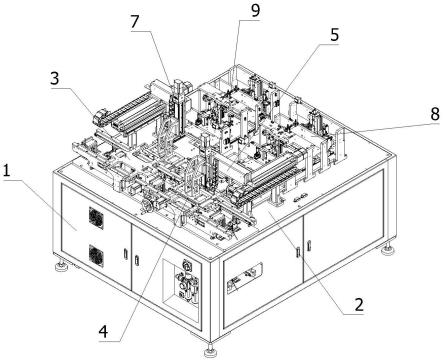

28.图1是本技术实施例中用于体现拉丝清洗设备整体的示意图。

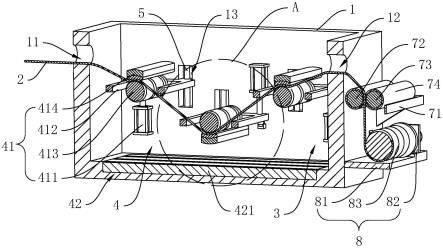

29.图2是本技术实施例中用于体现清洗结构的结构示意图。

30.图3是图2中a部的局部放大图。

31.附图标记说明:1、清洗箱;11、进丝口;12、出丝口;13、滑移槽;2、金属丝;3、清洗液;4、清洗装置;41、清洗组件;411、驱动气缸;412、安装板;4121、导向通孔;4122、通线通槽;413、清洗杆;4131、限位环槽;414、清洗块;4141、磨砂垫;42、电磁吸附组件;421、电磁块;422、供电电池;5、导向杆;6、控制系统;61、第一测试块;62、第二测试块;63、检测器;64、控制器;7、抹干组件;71、抹干架;72、第一抹干轮;73、第二抹干轮;74、海绵垫;8、收纳组件;81、收纳架;82、收纳电机;83、收纳滚轮。

具体实施方式

32.以下结合附图1-3对本技术作进一步详细说明。

33.本技术实施例公开一种拉丝清洗设备。参照图1,拉丝清洗设备包括清洗箱1和穿过清洗箱1长度方向两侧壁的金属丝2,清洗箱1的两侧壁上分别开设有供金属丝2穿过的进丝口11和出丝口12。清洗箱1内设置有清洗液3,清洗液3用于供金属丝2浸泡清洗。

34.参照图1和图2,清洗箱1的内部安装有供金属丝2清洗的清洗装置4,清洗装置4包括若干清洗组件41和电磁吸附组件42,优选的,清洗组件41的数量为三个。每一清洗组件41均包括若干驱动气缸411、安装板412、清洗杆413和清洗块414,优选的,驱动气缸411的数量为两个。

35.参照图2和图3,清洗组件41的两个驱动气缸411分别安装于清洗箱1长度方向的两内侧壁上,每一驱动气缸411的缸体均与清洗箱1的内侧壁通过焊接连接,两个驱动气缸411的高度一致,两个驱动气缸411的轴线方向垂直于清洗箱1的底壁。驱动气缸411活塞杆的一端与安装板412的底壁固定连接,清洗箱1的内壁开设有两个供安装板412滑移的滑移槽13。滑移槽13内设置有导向杆5,导向杆5的两端与清洗箱1固定连接,安装板412的顶壁开设有与导向杆5相适配的导向通孔4121,安装板412的顶壁开设有供金属丝2穿过的通线通槽4122。

36.参照图2和图3,清洗杆413的两端通过焊接固定于安装板412上,清洗杆413的轴线方向垂直于金属丝2的进丝方向。优选的,清洗杆413上开设有多个限位环槽4131,用于限制

金属丝2的位置,限位环槽4131的横截面为圆弧状。清洗块414的一面与清洗箱1的其一长度方向的内侧壁固定连接,清洗块414位于清洗杆413远离驱动气缸的一侧,优选的,清洗块414为圆弧块,用以增大金属丝2与清洗块414相贴时的接触面积,清洗块414靠近金属丝2的一面固定连接有磨砂垫4141。优选的,按清洗箱1长度方向设置的三个清洗组件41依次为第一清洗组件、第二清洗组件和第三清洗组件。第一清洗组件位于清洗箱1内靠近进丝口11的一侧,第三清洗组件位于清洗箱1内靠近出丝口12的一侧,第二清洗组件位于第一清洗组件与第三清洗组件之间。第一清洗组件与第三清洗组件的安装方向一致,第二清洗组件与第一清洗组件的安装方向相反。对三个清洗组件41安装方向的差异化设置,使得清洗组件41对金属丝2的清洗更为全面。

37.参照图1和图3,电磁吸附组件42包括电磁块421和供电电池422,电磁块421嵌置于清洗箱1的内部底壁,电磁块421的顶壁与清洗箱1的内部底壁平齐,供电电池422安装于清洗箱1的外部侧壁上,电磁块421电连接于供电电池422。

38.参照图1和图3,一种拉丝清洗设备还包括控制系统6,控制系统6包括第一测试块61、第二测试块62、检测器63和控制器64。第一测试块61固定连接于第二清洗组件中安装板412的底壁,第一测试块61位于安装板412靠近清洗箱1内壁的其一一侧,第二测试块62与清洗箱1靠近第一测试块61的内侧壁固定连接,第二测试块62位于第一测试块61的正下方,当金属丝2与清洗块414上的磨砂垫4141接触时,第一测试块61的底壁与第二测试块62的顶壁相贴。优选的,检测器63为压力传感器,控制器64为plc控制器64,检测器63嵌设于第二测试块62的顶壁,检测器63的顶壁与第二测试块62的顶壁齐平。控制器64安装于供电电池422所在清洗箱1的一面,检测器63与每一驱动气缸411均电连接于控制器64,检测器63检测第一测试块61与第二测试块62之间的压力,并将压力值传递给控制器64,控制器64用于接收压力值并在压力值到达预设值时关闭每一驱动气缸411。

39.参照图1和图2,出丝口12所在清洗箱1的一面安装有抹干组件7,抹干组件7包括抹干架71、第一抹干轮72和第二抹干轮73。抹干架71通过螺栓固定安装于出丝口12所在清洗箱1的一面,抹干架71位于出丝口12的下方。第一抹干轮72与第二抹干轮73均通过轴承转动连接于抹干架71上,第一抹干轮72的轴线与第二抹干轮73的的轴线平行并与清洗箱1的底壁平行。第一抹干轮72与第二抹干轮73的侧壁上均套设有海绵垫74,海绵垫74用以吸收金属丝2表面残余的污渍与溶液。

40.参照图1和图2,一种拉丝清洗设备,还包括收纳组件8,收纳组件8包括收纳架81、收纳电机82和收纳滚轮83。收纳架81通过螺栓固定安装于清洗箱1靠近抹干组件7的一面上,收纳架81位于抹干架71的下方,收纳电机82安装于收纳架81上,收纳电机82转动轴的一端与收纳滚轮83的一端连接,收纳滚轮83通过轴承转动连接于收纳架81上,收纳滚轮83的轴线与第一抹干轮72的轴线平行。收纳组件8用于收纳清洗抹干后的金属丝2。

41.本技术实施例一种的实施原理为:使用时,相关技术人员先将金属丝2依次穿过进丝口11、清洗组件41、出丝口12、抹干组件7和收纳组件8,将金属丝2的一端固定于收纳组件8上后,加入清洗液3,控制器64控制驱动气缸411驱动安装板412上的清洗杆413靠近相应的清洗块414,金属丝2与清洗块414相贴时,第一测试块61与第二测试块62相贴,检测器63检测第一测试块61与第二测试块62之间的压力值,并将压力值反馈给控制器64。当压力值到达预设压力值时,控制器64关闭每一驱动气缸411,并开启收纳电机82带动金属丝2移动,最

后经由抹干组件7抹干后的金属丝2被收纳组件8收纳。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。