1.本发明涉及油品精制的加工方法领域,具体涉及一种加氢脱氯催化剂,还涉及具有加氢脱氯催化剂的催化剂体系和使用该催化剂体系对高氯含量废塑料裂解油的加氢精制工艺方法。

背景技术:

2.随着废塑料在城镇垃圾中的占比不断提升,如何将其妥善处理成为一大难题。目前废塑料的处理方法主要有填埋、焚烧、再生造粒和油化等,其中,填埋、焚烧等常规方法处理效率较高,但在处理过程中会对环境造成二次污染,面临日益严苛的环保法规已逐步淘汰;将废塑料清洁处理后进行造粒、熔融再生利用,具有一定的经济价值,但再生塑料的质量远不及新塑料,并且设备投资费用较高,投资回报率低;油化是将废塑料通过热裂解或催化裂解转化为燃料油或化工原料,既能缓解我国原油资源短缺的问题,又不会对环境造成二次污染,是目前废塑料减量资源化利用的最佳选择。

3.废塑料裂解油即垃圾分类后的废塑料经洁净处理、液化和裂解等一系列处理后得到的油品,在国内也常简称为塑料油。废塑料裂解油是相对劣质的一类油品,最大的特点是氯含量严重超标,原因是在回收的垃圾废塑料裂解原料中不可避免地会混入少量的聚氯乙烯,致使裂解得到的油品成为氯含量高达几千甚至上万mg/l的“毒油”而无法正常使用。此外,受塑料添加剂及裂解工艺的影响,废塑料裂解油中的硫、氮、氧化物及不饱和烃的含量均较高。

4.现有技术中,通常通过对废塑料裂解油加氢处理进行除杂,在加氢过程中,发生不饱和烃类的加氢饱和、脱硫、脱氮、脱氯、脱氧及除胶质等反应,可有效提升裂解油品的质量及收率,同时也适于大规模的工业化生产。

5.中国专利cn102942951a公布了一种塑料油加氢法制备清洁柴油的方法及装置,该方法可在缓和条件下生产超清洁柴油馏分,但该专利实施例中处理的塑料油氯含量较低,仅为469μg/g,且该油品中不含氮化物,且未考虑到在处理同时含有氯化物和氮化物的劣质废塑料裂解油时易发生的铵盐堵塞问题。

6.中国专利cn103980938a公布了一种含氯塑料油生产清洁燃料的方法,该方法采用液相加氢脱氯,处理能力较低,并且使用的加氢脱氯催化剂的ni负载量高达55wt.%,成本较高。

7.中国专利cn104726134a公布了一种含氯塑料油生产高品质汽柴油的方法,该方法使用装填有活性al2o3脱氯剂的高温脱氯塔,并在塔顶喷淋naoh水溶液对塑料油中的氯化物进行脱除,但湿法脱氯中的碱液浓度较难控制,脱氯后生成的废水难以处理,并且碱液会对设备造成腐蚀。

8.综上所述,常规的油品加氢精制工艺并不适用于处理废塑料裂解油,在反应过程中不仅氯中毒极易导致加氢精制催化剂的失活,而且反应装置极易因铵盐堵塞,影响加氢

装置的长周期稳定运行。原因是裂解油中氯含量超标使加氢反应体系内生成的hcl含量较大,一方面hcl可与加氢催化剂上的ni活性中心反应生成nicl2,使催化剂因活性金属烧结而失活;另一方面hcl可与氮化物的加氢产物nh3反应生成nh4cl,较高的hcl含量致使铵盐生成量增大且铵盐结晶温度升高,铵盐在反应器内结晶后破坏催化剂的孔结构并堵塞管道,并造成较大的安全隐患,同时现有的脱氯剂将。

技术实现要素:

9.针对现有常规的油品加氢精制工艺无法满足废塑料裂解油处理要求的问题,即在反应过程中不仅氯中毒极易导致加氢催化剂的失活,而且反应装置极易因铵盐堵塞,影响加氢装置的长周期稳定运行,本发明旨在提供一种加氢脱氯催化剂,具有加氢脱氯催化剂的催化剂体系和使用该催化剂体系对高氯含量废塑料裂解油的加氢精制工艺方法。

10.为了解决以上技术问题,本发明采用的具体方案为:一种加氢脱氯催化剂,包括al2o3载体和负载于载体上的

ⅷ

族金属氧化物、ⅵb族金属氧化物及助剂,其中

ⅷ

族金属氧化物含量为1~5wt.%;ⅵb族金属氧化物含量为10~15wt.%;助剂为cao、cuo、tio2、zro2、b2o3及p2o5中一种或多种,且助剂占加氢脱氯催化剂的1~5wt.%。

11.作为上述加氢脱氯催化剂的一种优化方案,

ⅷ

族金属氧化物为nio,其含量为2.2wt.%,

ⅷ

族金属氧化物为moo3,其含量为14.6wt.%,助剂为p2o5,其含量为2.1wt.%。

12.作为上述加氢脱氯催化剂的另一种优化方案,

ⅷ

族金属氧化物为nio,其含量为1.9wt.%,

ⅷ

族金属氧化物为moo3,其含量为14.2wt.%,助剂为p2o5,其含量为2.0wt.%。

13.本发明所述加氢脱氯催化剂,加氢脱氯催化剂对氯化物的脱除率高,对硫、氮化物脱除率低,可降低预加氢过程中铵盐的生成量;该催化剂能达到与常规加氢脱氯催化剂相近的脱氯效果,但活性组分金属氧化物和ⅵb族金属氧化物的含量仅为常规加氢脱氯催化剂的40%和60%,可大幅降低催化剂的生产和使用成本。

14.一种加氢预处理用催化剂体系,包括加氢保护剂、脱氯剂以及加氢脱氯催化剂,加氢保护剂、加氢脱氯催化剂和脱氯剂的质量比为1~3:2~6:5~20。

15.作为上述加氢预处理用催化剂体系的一种优化方案,加氢保护剂:加氢脱氯催化剂:脱氯剂的质量比为2:4:12。

16.作为上述加氢预处理用催化剂体系的另一种优化方案,加氢保护剂:加氢脱氯催化剂:脱氯剂的质量比为3:5:15。

17.本发明所述具有加氢脱氯催化剂的催化剂体系,加氢保护剂、加氢脱氯催化剂和脱氯剂按照预定比例装填在加氢预处理反应器内,加氢保护剂具有较高的空隙率和大孔分布,能捕捉和容纳油品中的fe、ca等垢物,并具有一定的沥青质转化及脱金属能力,加氢脱氯催化剂的作用是将裂解油品中的有机氯化物加氢转化为hcl气体,然后通过级配的脱氯剂将其脱除,对氯化物的脱除率高达99%以上,而对硫、氮化物的脱除率低,进而可降低加氢反应过程中生成铵盐量,防止铵盐堵塞反应装置;且该催化剂具有一定的烯烃饱和能力,可在加氢预处理过程中将高氯含量废塑料裂解油中的不饱和烃加氢饱和,避免后续加氢精制催化剂结焦失活,实现高氯含量废塑料裂解油的高效脱氯,并防止反应过程中铵盐堵塞反应装置和加氢精制催化剂结焦失活。

18.一种高氯含量废塑料裂解油的加氢精制工艺方法,基于串联的加氢预处理反应器

和加氢精制反应器,包括如下步骤:

19.s1、加氢预处理

20.在加氢预处理反应器内装填有催化剂体系,对催化剂体系进行硫化,硫化完成后,将高氯含量废塑料裂解油通入加氢预处理反应器内,进行加氢预处理,脱除废塑料裂解油中的氯;

21.s2、加氢精制

22.s1中流出物进入加氢精制反应器内,进行加氢精制反应。

23.作为上述高氯含量废塑料裂解油的加氢精制工艺方法的一种优化方案,s2中,加氢精制催化剂为nimo、como、nimow或comow负载型催化剂。

24.作为上述高氯含量废塑料裂解油的加氢精制工艺方法的一种优化方案,s1中,硫化油为含2.0wt.%二甲基二硫醚的航煤,硫化反应条件为3mpa的氢分压条件下,以10℃/h升温至150℃,恒温2小时,通硫化油,氢油体积比为300:1,空速为2h-1

,恒温2小时;以10℃/h升温至230℃,恒温硫化8小时;再以10℃/h升温至330℃,恒温硫化8小时,硫化结束,且硫化结束后改为直馏柴油,并以10℃/h的升温速率将反应温度调整至280℃,反应压力3mpa,氢油体积比300:1,空速2.5h-1

,进行24h初活性稳定。

25.作为上述高氯含量废塑料裂解油的加氢精制工艺方法的另一种优化方案,s1中,加氢预处理的反应条件为温度250~350℃、氢气分压1~5mpa、氢油体积比300~800:1及液时体积空速1~6h-1

;

26.作为上述高氯含量废塑料裂解油的加氢精制工艺方法的另一种优化方案,s2中,加氢精制的反应条件为温度280~400℃、氢气分压3~8mpa、氢油体积比400~1000:1及液时体积空速1~5h-1

。

27.本发明所述使用该催化剂体系对高氯含量废塑料裂解油的加氢精制工艺方法,包括加氢预处理和加氢精制两个步骤,其中加氢预处理步骤中将高氯含量废塑料裂解油中有机氯化物中氯化物及不饱和烃去除,避免氯化物毒害后续的加氢精制催化剂及生成的铵盐结晶堵塞反应装置,加氢精制过程使用常规的加氢精制催化剂脱除预处理油品中的硫、氮和氧化物,得到质量合格的精制油品。

28.作为上述高氯含量废塑料裂解油的加氢精制工艺方法的另一种优化方案,加氢预处理反应器为两个,且两个加氢预处理反应器并联,连续工作中,两个预处理加氢反应器可切出/可轮换工作。

29.本发明所述使用该催化剂体系对高氯含量废塑料裂解油的加氢精制工艺方法,在加氢预处理环节中,两个加氢预处理反应器并联,实现两个预处理加氢反应器可切出/可轮换工作,待其中一个加氢预处理反应器内的催化剂体系接近失活时进行切换为另一个氢预处理反应器,进而保障反应装置的长周期连续运行。

附图说明

30.图1为本发明的工艺流程图;

31.图中:1、加氢预处理,2、加氢精制,3、加氢预处理反应器,4、加氢精制反应器。

具体实施方式

32.以下实施例未做具体说明的部分均为现有技术,比如加氢预处理反应器3,加氢精制反应器4,hyd加氢、氢化;dds直接脱硫,均为本领域技术人员所知悉的技术。

33.实施例1

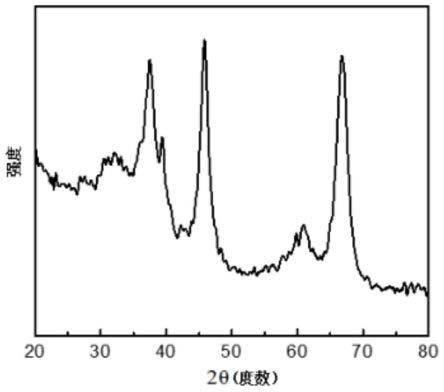

34.一种加氢脱氯剂b,其中nio含量为2.2wt.%、moo3含量为14.6wt.%、p2o5含量为2.1wt.%。

35.称取100g拟薄水铝石,加入5g纤维素,2wt.%稀硝酸溶液,混捏均匀后挤条成型,成型湿条在烘干箱中120℃条件下干燥6h,在马弗炉中550℃条件下焙烧6h,得到催化剂载体γ-al2o3;称取10.45g六水合硝酸镍,22.35g七钼酸铵,5.48g磷酸氢二铵,10g柠檬酸溶于100ml去离子水中配得浸渍溶液,取上述100g催化剂载体在溶液中浸渍10h,然后在烘干箱中125℃条件下干燥6h,在马弗炉中600℃条件下焙烧5.5h,制得含有nio、moo3和p2o5的加氢脱氯催化剂b,其中nio含量为2.2wt.%、moo3含量为14.6wt.%、p2o5含量为2.1wt.%。

36.加氢脱氯催化剂的作用是将裂解油品中的有机氯化物加氢转化为hcl气体,然后通过级配的脱氯剂将hcl气体脱除,进而减缓hcl对加氢催化剂上ni活性的毒害作用,并降低铵盐的生成量及铵盐结晶温度,避免铵盐在反应器内结晶堵塞反应装置,而导致停工。

37.实施例2

38.一种加氢脱氯剂d,其中nio含量为1.9wt.%、moo3含量为14.2wt.%、p2o5含量为2.0wt.%。

39.该加氢脱氯剂d的制备方法如下:称取100g拟薄水铝石,加入5g田菁粉,2wt.%稀硝酸溶液,混捏均匀后挤条成型,成型湿条在烘干箱中125℃条件下干燥5h,在马弗炉中550℃条件下焙烧6h,得到催化剂载体γ-al2o3;称取12.58g碱式碳酸镍,21.69g七钼酸铵,3.71g磷酸,10g柠檬酸溶于100ml去离子水中配制浸渍溶液,取上述100g催化剂载体在溶液中浸渍12h,然后在烘干箱中120℃条件下干燥6h,在马弗炉中550℃条件下焙烧6h,制得含nio为1.9wt.%、moo3为14.2wt.%和助剂p2o5为2.0wt.%的加氢脱氯催化剂d。

40.由专利文献cn107442161b公开了一种加氢改质催化剂及其制备方法和应用,公开了一种加氢改质催化剂,且催化剂的核心成分相近,但是公开的加氢改质催化剂用于脱硫,且脱硫的原理和本实施例中的加氢脱氯剂的反应原理不同,原油馏分中的硫化物主要分为硫醇、硫醚及杂环含硫化合物,如噻吩、二苯并噻吩。其中硫醇和硫醚的加氢脱硫反应为简单的取代反应,二者在馏分中含量较少且较易脱除;馏分油的加氢过程中主要针对杂环含硫化合物进行脱除,如苯并噻吩、二苯并噻吩,一般分为直接氢解dds和加氢饱和hyd两种路径,并以加氢饱和路径为主,待噻吩环加氢饱和后,再进行加氢脱硫。二苯并噻吩的加氢脱硫反应路径如下所示。

[0041][0042]

而加氢脱氯反应一般为取代反应,即h2与含c-cl键的有机氯化物发生取代反应,在反应过程中氯以hcl的形式脱除,原来的c-cl键被c-h键代替,具体反应式为:r-cl h2→

r-h hcl。

[0043]

从反应机理上来说,加氢脱氯比加氢脱硫反应更容易进行,氢耗更低;并且在加氢过程中氯化物比硫化物更容易吸附在催化剂表面,结构相近的化合物中的c-cl键比c-s键更易断裂。

[0044]

综上所述,加氢脱氯反应和加氢脱硫原理不同,而且加氢脱氯反应比加氢脱硫反应更易进行,因此加氢脱氯反应在低活性金属负载量的催化剂或相对温和的反应条件下即可得到较高脱除率,这也是本实施例中的加氢脱氯催化剂具有高选择性的原因。

[0045]

实施例3

[0046]

一种加氢预处理用催化剂体系,包括加氢保护剂、加氢脱氯催化剂和脱氯剂,其中加氢保护剂、加氢脱氯催化剂和脱氯剂之间的质量比为1~3:2~6:5~20。

[0047]

制备加氢保护剂a,通过cn108855114a中公开的方法制备,含镍拟薄水铝石硝酸镍、柠檬酸、田菁粉和水混捏后挤条成型,并干燥、焙烧后制得含镍催化剂载体;随后采用等体积浸渍法,将含镍载体在配置的钼酸铵浸渍液中进行浸渍,最后经陈化、干燥、焙烧工序,制得含nio为1.2wt.%、moo3为2.0wt.%的加氢保护剂a。

[0048]

加氢保护剂具有较高的空隙率和大孔分布,能捕捉和容纳油品中的fe和ca垢物,并具有一定的沥青质转化及脱金属能力,本实施例中使用的加氢保护剂为根据现有专利中公开的方法制得,也可以采用市售加氢保护剂。

[0049]

制备脱氯剂c,按照专利cn106334516a中公开的方法制备,将由尿素共沉淀法制备的活性组分与拟薄水铝石载体、铝溶胶、硝酸、田菁粉混合均匀,随后挤条成型、干燥、焙烧流程制得含cao为40wt.%、mgo为20wt.%的脱氯剂c,测得穿透氯容为40wt.%。

[0050]

将上述制备的加氢保护剂a、加氢脱氯剂b和脱氯剂c按一定比例装填至加氢预处理反应器中,并在加氢预处理反应器中通入废塑料裂解油,本实施例中选取不同的加氢保护剂:加氢脱氯催化剂:脱氯剂的装填比例进行试验。

[0051]

试验的反应条件为温度320℃,压力4mpa,氢油体积比300:1及体积空速2h-1

。表1预加氢催化剂体系不同级配比例的实验结果

[0052]

由表1结果可知,在废塑料裂解油加氢预处理过程中选择合适的催化剂级配比例对油品中氯化物的脱除至关重要。

[0053]

级配比例1:4:10在反应初期脱氯效果较好,96h后脱氯率逐步降低,原因是保护剂的装填量较少。废塑料裂解油中的ca和fe金属杂质在氢解后生成的相应的金属元素,沉积在催化剂表面或进入催化剂孔道后会导致催化剂失活。加氢保护剂具有一定的脱金属能力,并能够捕捉和容纳油品中的fe和ca垢物,而加氢保护剂的装填量较少使得金属杂质穿透保护剂床层,导致后续加氢脱氯催化剂被毒害后逐步失活。

[0054]

级配比例2:2:8的脱氯率在反应72h后开始逐步下降,原因是加氢脱氯催化剂的装填量过少,对油品的处理能力降低。

[0055]

级配比例2:6:5在反应72h后脱氯率急剧下降,原因是脱氯剂的装填量较少,脱氯剂在氯容饱和后无法及时脱除反应体系内生成的hcl气体。反应体系中hcl过量,一方面hcl与加氢脱氯催化剂上的ni活性中心反应使得催化剂氯中毒烧结失活;另一方面使得铵盐结晶温度升高,铵盐在预加氢反应器内的催化剂床层结晶,加氢脱氯催化剂的孔结构遭到破坏,导致催化剂活性急剧降低,并且铵盐堵塞使得反应体系压力持续升高,为生产过程带来了巨大的安全隐患。

[0056]

级配比例2:4:12和3:5:15预加氢脱氯效果较好,反应200h后油品的脱氯率仍高于96%,适用于对本废塑料裂解油进行加氢脱氯预处理。

[0057]

实施例4

[0058]

本实施例是在实施例3的基础上所做的一种改进方案,加氢保护剂和脱氯剂与实施例3相同,改进点在于将加氢脱氯催化剂b替换为加氢脱氯催化剂d,其装填比例和试验方法同实施例3,并得到与实施例3等同的脱氯效果。

[0059]

实施例5

[0060]

一种废塑料裂解油的加氢精制工艺流程,如图1所示,包含加氢预处理和加氢精制两部分构成,加氢预处理中催化剂使用实施例3中的催化剂体系。

[0061]

废塑料裂解油的加氢精制工艺流,包含加氢预处理和加氢精制两部分构成,加氢预处理中,将实施例3中的催化剂体系装填在加氢预处理反应器内,并对其进行硫化,硫化后将废塑料裂解油通入加氢预处理反应器内,进行加氢预处理。将裂解油品中的有机氯化物加氢转化为hcl气体并脱除,经预处理后的油品通入加氢精制反应器内进行深度加氢精

制处理,从而保障精制后油品的各项指标均符合相关标准。

[0062]

加氢预处理反应器为两个,两个加氢预处理反应器并联,且并联截止阀,如图1所示可以实现两个加氢预处理反应器的可切出/可轮换,当其中一个加氢预处理反应器内的待催化剂接近失活时即可将进料切换至另一个预处理加氢反应器,进而保障加氢反应装置的长周期连续运行。

[0063]

其中,加氢预处理反应条件为温度250~350℃、氢气分压1~5mpa、氢油体积比300~800:1及液时体积空速1~6h-1

;加氢精制的反应条件为温度280~400℃、氢气分压3~8mpa、氢油体积比400~1000:1及液时体积空速1~5h-1

。

[0064]

加氢精制催化剂的作用是深度脱除预处理油品中的硫、氮和氧化物,与超深度加氢脱硫催化剂类似,加氢精制催化剂为nimo、como、nimow或comow负载型催化剂,包含载体和负载在载体上

ⅷ

族金属氧化物、ⅵb族金属氧化物及助剂,其中载体为改性的γ-al2o3、sio2或tio2中的一种或多种,

ⅷ

族金属氧化物的含量为5~10wt.%、ⅵb族金属氧化物的含量为20~30wt.%。其nimo负载型催化剂中,

ⅷ

族金属氧化物为ni的氧化物,ⅵb族金属氧化物为mo的氧化物;como负载型催化剂中,

ⅷ

族金属氧化物为co的氧化物,ⅵb族金属氧化物为mo的氧化物;nimow负载型催化剂中,

ⅷ

族金属氧化物为ni的氧化物,ⅵb族金属氧化物为mo的氧化物和w的氧化物;comow负载型催化剂中,

ⅷ

族金属氧化物为co的氧化物,ⅵb族金属氧化物为mo的氧化物和w的氧化物;其中ni氧化物为nio,co氧化物为co2o3,mo氧化物为moo3,w氧化物为wo3。

[0065]

实施例中所使用的废塑料裂解油基本物性数据如表2所示。表2废塑料裂解油基本物性表2废塑料裂解油基本物性

[0066]

本实施例中,选用某商用nimo负载型加氢精制催化剂,在加氢精制反应器4内对经实施例3预处理的油品进行深度加氢精制。催化剂预硫化方案同实施例3,加氢精制反应条件为温度330℃、压力5mpa、氢油体积比800:1及空速2h-1

。

[0067]

实施例6

[0068]

本实施例是在实施例5的基础上所做的一种改进方案,改进点在于选用某商用como负载型加氢精制催化剂,其余操作同实施例5。加氢精制反应条件为温度350℃、压力6mpa、氢油体积比600:1及空速1.5h-1

。

[0069]

上述实施例5、实施例6加氢精制生成油的性质如下表3所示。表3加氢精制生成油性质分析项目预加氢产物油实施例5实施例6酸值,mgkoh/g0.740.020.03氧含量,wt.%0.67《0.01《0.01硫含量,mg/l1219810氮含量,mg/l533119氯含量,mg/l10《1《1

[0070]

由表3可知,加氢精制处理的油品质量得到显著提升,进而证实了本实施例中加氢精制工艺用于处理预加氢产物油的可行性,并且该过程中加氢催化剂的适用性强,使用常规商用加氢精制催化剂即可达到预期的加氢精制效果。

[0071]

综上所述,加氢精制工艺可有效脱除劣质废塑料裂解油中的硫、氮、氯化物及不饱和烃杂质,大幅提升裂解油品的质量;并且开发的预加氢过程中的催化剂体系,可有效避免在处理含氯化物、氮化物油品时生成的铵盐在反应器内结晶导致催化剂快速失活的问题。

[0072]

此外,“加氢预处理-加氢精制”工艺不仅适用于处理高氯含量的废塑料裂解油,同时也适用于处理废轮胎油、矿物油及柴油高氯含量的劣质油品。

[0073]

对比例1

[0074]

按照现有技术制备加氢脱氯催化剂e,并按照专利cn104815681a中公开的方法制得含nio为5wt.%、moo3为24wt.%、p2o5为3wt.%的加氢脱氯催化剂e。

[0075]

加氢保护剂同实施例3,将加氢保护剂a和加氢脱氯催化剂e按照实施例3的级配比例装填至预加氢反应器中,此过程不装填脱氯剂c,其余反应条件和实施例3相同。

[0076]

对比例2

[0077]

对比例2是在对比例1基础上,增加脱氯剂c,且按照实施例3中级配比例装填至反应器中。

[0078]

《活性评价》

[0079]

保持上述脱氯处理实施例3、实施例4和对比例1、对比例2中的反应条件,待废塑料裂解油反应12h后取样分析,具体结果下表4所示。表4加氢脱氯处理油品物性分析项目原料油实施例3实施例4对比例1对比例2溴价,gbr/100g8.831.041.330.240.25氧含量,wt.%1.260.670.740.270.24硫含量,mg/l165012191262297266氮含量,mg/l652533546215208氯含量,mg/l300891286

[0080]

由表4可知,上述加氢脱氯处理油品中的氯含量均较低,脱氯率高达99%以上,说

明加氢脱氯处理流程能高效脱除废塑料裂解油中的氯化物;并且对比反应前后的溴价和氧含量可知,本实施例中级配的催化剂体系具有一定的烯烃加氢饱和及加氢脱氧性能。

[0081]

此外,与常规加氢脱氯催化剂e相比,本实施例中使用的加氢脱氯催化剂b、d具有较好的反应选择性,具体表现为对氯化物的脱除率高,对硫、氮化物的脱除率低,并且能达到与常规加氢脱氯催化剂e相似的脱氯效果,而活性组分

ⅷ

族金属氧化物和ⅵb族金属氧化物的含量分别仅为常规加氢脱氯催化剂e中活性组分

ⅷ

族金属氧化物和ⅵb族金属氧化物含量的44%和61%,因此生产和使用成本较低、经济性高。

[0082]

虽然由表4中油品的硫、氮、氯和氧含量可知,与实施例3和实施例4相比,常规加氢脱氯催化剂e具有更强的加氢性能,但考虑到脱氯反应的主要目的是脱除油品中的氯化物,以避免加氢精制催化剂因氯中毒失活;并且加氢脱氯催化剂e对油品中硫、氮和氧化物的脱除并不完全,后续仍需通过加氢精制进行深度脱除。

[0083]

《加氢催化剂活性稳定性评价》

[0084]

活性评价为加氢催化剂活性稳定性实验,将上述实施例3、实施例4、对比例1和对比例2均连续运行100h,进而考察催化剂体系在长周期运行过程中的活性稳定性,并以油品中硫、氮和氯化物的脱除率为考察指标,具体结果如表5所示。表5催化剂活性稳定性实验结果

[0085]

由表5可知,实施例3、实施例4和对比例2在100h的反应时间内能均能平稳运行,而对比例1则反应运行48h后出现显著的催化剂失活现象,具体表现为硫化物和氯化物的脱除率显著降低,并且反应压力持续升高。检修后发现反应器内生成了大量的铵盐堵塞了反应器出口,并在催化剂床层中也发现了铵盐结晶的存在。随后对失活原因进行了深度剖析,分析结果表明,有机氯化物的加氢产物hcl与氮化物的加氢产物nh3反应生成了大量nh4cl,从理论上讲生成的铵盐在该反应温度条件下并不会结晶析出,但由于废塑料裂解油中氯含量过高使反应体系中的hcl含量较高,进而导致铵盐生成量及结晶温度升高,因此铵盐在预加氢反应器内结晶后在反应器下端形成堵塞,并且部分铵盐结晶扩散至催化剂床层后吸附在催化剂表面,严重地破坏了催化剂结构,导致催化剂的活性急剧降低。

[0086]

对比例2能够平稳运行,与对比例1的区别是级配了脱氯剂c,原因是脱氯剂能够及时脱除反应体系中生成的hcl气体,从而降低了铵盐生成量及结晶温度,避免了铵盐在反应器内结晶析出,并且降低hcl含量也可在一定程度上减缓氯化物对ni基催化剂的毒害作用,以上结果证明本实施例中的催化剂体系级配方案是行之有效的。

[0087]

此外,实施例3和实施例4中的加氢脱氯催化剂b在低活性金属负载量情况下可达到与对比例2相近的脱氯效果,进一步证实了本实施例中该催化剂体系成本低、经济性高的特点;并且该催化剂体系具备的高反应选择性,可在一定程度上降低nh4cl的生成量,有助于加氢反应装置的长周期稳定运行。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。