1.本发明属于管道测温技术领域,具体涉及一种热电偶(阻)装置,尤其适用于高温高压加氢管道、高压蒸汽管道、换热器上。本发明同时涉及一种套管和法兰一体式结构和加工方法。

背景技术:

2.在发电厂的高压主蒸汽管道、化工行业加氢装置的高温高压管道、大型的换热器管道上,温度测量套管因高温高压以及高流速高频率涡流激励而存在共振频率高的问题。传统方法制造的热电偶套管(参见图1)满足不了套管自振频率等于涡流激励频率的高频率共振要求,经常发生套管与法兰的焊接处因耐不住共振频率直接断裂的问题。曾经有因套管断裂直接冲进汽轮机,造成汽轮机叶片严重受损的先例。

3.在测量高温高压高流速管道温度时,若套管插入长度过低,则温度测量不够准确。为保证测温准确,则套管插入长度需要得到保证,为保证套管强度,此时需要加大套管直径。但是,受限于待测管道上的高压管嘴的内径,套管直径也受限。

4.当前相对有效的一种方法是在套管中部制作凸台,凸台长度较小,通过凸台与高压管嘴间的更小的配合间隙来减小共振(参见图2)。但是,由于标准规定,高压管嘴和高压法兰之间均通过焊接连接,焊渣不可避免的残留在高压管嘴内部,仍然出现高压管嘴实际可用的内径缩小的情况发生。由于高压管嘴可用内径缩小,使得套管与高压管嘴间的间隙又回到原来水平,套管的振动频率还是不合格。

5.虽然,可以将高压管嘴和高压法兰制作成一体式来避免焊渣问题,但是,现阶段国内没有此种管嘴和法兰一体式的标准,因而大大限制了其实际应用。更主要的是,带凸台套管虽然一定程度上缓解了共振问题,但是在大直径管道内要求插入长度更长、更大流速、更高温度、更大压强时,仍然会出现强度不足的问题。

技术实现要素:

6.本发明针对现有热电偶(阻)装置应用在较严苛的环境如高温高压高流速管道上套管容易断裂的不足,提供一种热电偶(阻)装置,应用在高温高压高流速管道时,套管不易断裂。本发明同时提供一种套管和法兰一体式结构和加工方法。

7.为实现上述目的,本发明采用如下技术方案:一种测温套管和测温法兰一体式结构,包括测温法兰和测温套管,所述测温套管包括柱状本体,所述柱状本体具有插入端和连接端,所述连接端中心开设轴向盲孔,所述插入端外表面形成沿所述柱状本体轴向延伸的螺旋筋条,所述测温法兰与所述测温套管一体式锻压而成。

8.本发明的测温套管,同现有技术那样具有柱状本体,但是不同于现有技术的是,其柱状本体的插入端外表面形成沿柱状本体轴向延伸的螺旋筋条,螺旋筋条可以有效避免形成明显的卡曼涡街,通过减小分散旋涡的幅值,避免引起振动,从而显著降低测温套管振动频率,使得测温套管实际的振动频率远低于其固有频率;螺旋筋条还增加了接触面积,可以

缩短测温响应时间;测温法兰与所述测温套管一体式锻压而成,省去焊接工艺,提高测温套管和测温法兰的连接强度;测温法兰与所述测温套管一体式锻压结构以及测温套管的插入端的螺旋筋条这两个特征相结合,极大地提高了测温套管的防断裂性能。

9.作为改进,所述螺旋筋条的数量为三条。当螺旋筋条的数量为一条或两条时,由于数量较少,其避免形成卡曼涡街的效果较弱;当螺旋筋条的数量大于三条时,由于数量较多,螺旋筋条间过密,加工难度增大。螺旋筋条的数量为三条,兼顾降低振动频率和加工难度。

10.作为改进,所述螺旋筋条有多条且平行延伸。多条螺旋筋条平行延伸,而不交错。

11.作为改进,所述柱状本体至少具有第一段和第二段,所述第一段位于所述插入端,所述第一段外径小于所述第二段,所述螺旋筋条形成于所述第一段上,所述螺旋筋条靠近所述连接端的一端与所述第二段的端面相接。

12.作为改进,所述第一段的外径与所述螺旋筋条沿所述柱状本体径向的尺寸之和不大于所述第二段的外径。连接端的径向尺寸不小于插入端的径向尺寸,有效降低振动频率。

13.作为改进,所述螺旋筋条的截面呈圆弧形,所述螺旋筋条与所述柱状本体圆弧过渡。

14.作为改进,所述螺旋筋条的截面相同,即螺旋筋条各截面尺寸一致,螺旋筋条端面为防止出现伤人等状况可以对其进行倒角等处理。

15.作为改进,所述柱状本体整体呈锥形。

16.作为改进,所述测温套管表面喷涂有纳米陶瓷,既增加了抗氢脆耐腐蚀性能,还提高了耐高流速冲刷与耐磨损性能,大大延长了高要求热电偶的使用寿命。

17.一种高温高压高流速管道用热电偶(阻)装置,包括测温法兰和测温套管,所述测温套管和测温法兰为前述的一体式结构的测温套管和测温法兰,所述测温法兰开设与所述盲孔相通的通孔,所述测温套管的连接端与所述测温法兰固接,所述测温法兰上安装过线支架组件,所述过线支架组件上端设有接线盒,所述接线盒中设有测温热电偶,所述测温热电偶穿过所述过线支架组件和所述通孔并进入所述盲孔中。

18.一种高温高压高流速管道测温结构,包括待测温管道、焊接于所述待测温管道上的管嘴、与所述管嘴焊接的连接法兰,所述连接法兰上安装热电偶(阻)装置,所述热电偶(阻)装置为前述的热电偶(阻)装置。

19.一种测温套管和测温法兰一体式结构的加工方法,包括以下步骤:

20.步骤s1、将等径的原料按所需的尺寸进行变径锻压,得到一大径部和一小径部;

21.步骤s2、对大径部进行锻压,使得大径部的直径变大并满足测温法兰的尺寸要求;

22.步骤s3、对小径部进行锻压,使得小径部的长度变大并满足测温套管的尺寸要求;

23.步骤s4、加工出轴向延伸的螺旋筋条和各连接孔/槽。

24.作为一种测温套管和测温法兰一体式结构的加工方法的改进,

25.步骤s1中、原料为圆钢;

26.步骤s2中,分三次锻压成型;

27.步骤s3中,分三次锻压成型;

28.步骤s1至s3中,锻压温度不低于1100℃;

29.步骤s4中,机械加工出测温套管的圆锥形;机械加工出测温法兰上的连接孔/槽;

四轴深孔钻加工出测温法兰上的通孔和测温套管上的盲孔;五轴加工出螺旋筋条。

30.本发明的测温套管和测温法兰一体式结构的有益效果是:测温套管的柱状本体的插入端外表面形成沿轴向延伸的螺旋筋条,螺旋筋条可以有效避免形成明显的卡曼涡街(原理类似枪管膛线),通过减小分散旋涡的幅值,避免引起振动,从而显著降低测温套管振动频率;螺旋筋条还增加了接触面积,可以缩短相应时间;测温法兰与所述测温套管一体式锻压而成,省去焊接工艺,提高测温套管和测温法兰的连接强度;测温法兰与所述测温套管一体式锻压结构以及测温套管的插入端的螺旋筋条这两个特征相结合,极大地提高了测温套管的防断裂性能。

31.本发明的热电偶(阻)装置和测温结构,均采用了本发明的测温套管和测温法兰一体式结构,具有本发明的测温套管和测温法兰一体式结构的全部有益效果。

32.本发明的测温套管、热电偶(阻)装置或测温结构,当然的也可应用于低温管道、低压管道和低流速管道。

附图说明

33.图1是一种现有的管道测温结构的结构示意图。

34.图2是另一种现有的管道测温结构的结构示意图。

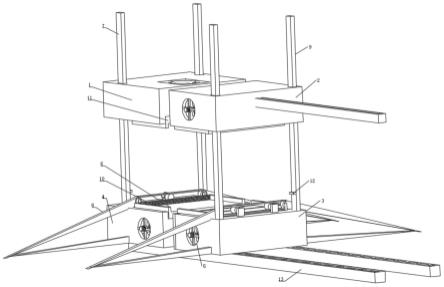

35.图3是本发明实施例的管道测温结构的结构示意图。

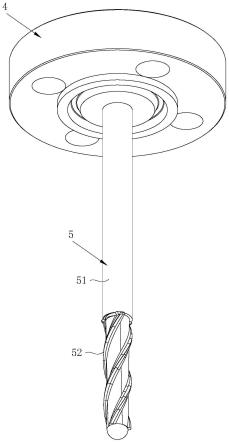

36.图4是本发明实施例的管道测温结构的测温套管的结构示意图。

37.图5是本发明实施例另一种测温套管和测温法兰一体式结构的结构示意图。

38.图6是本发明实施例的一种测温套管和测温法兰一体式结构的加工工艺的原料变化图。

39.图中,1、待测温管道;

40.2、管嘴;

41.3、连接法兰;

42.4、测温法兰;

43.5、测温套管;51、柱状本体;511、第一段;512、第二段;52、螺旋筋条。

具体实施方式

44.下面结合本发明创造实施例的附图,对本发明创造实施例的技术方案进行解释和说明,但下述实施例仅为本发明创造的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的其他实施例,都属于本发明创造的保护范围。

45.参见图3至图5,本发明的一种高温高压高流速管道测温结构,包括待测温管道、焊接于所述待测温管道上的管嘴、与所述管嘴焊接的连接法兰,所述连接法兰上安装热电偶(阻)装置,所述热电偶(阻)装置包括一体式锻压而成的测温法兰和测温套管,所述测温套管包括柱状本体,所述柱状本体具有插入端和连接端,所述连接端中心开设轴向盲孔,所述插入端外表面形成沿所述柱状本体轴向延伸的螺旋筋条,所述测温法兰开设与所述盲孔相通的通孔,所述测温套管的连接端与所述测温法兰固接,所述测温法兰上安装过线支架组件,所述过线支架组件上端设有接线盒,所述接线盒中设有测温热电偶,所述测温热电偶穿

过所述过线支架组件和所述通孔并进入所述盲孔中。

46.本发明的高温高压高流速管道测温结构,其测温套管的柱状本体的插入端外表面形成沿柱状本体轴向延伸的螺旋筋条,螺旋筋条可以有效避免形成明显的卡曼涡街,通过减小分散旋涡的幅值,避免引起振动,从而显著降低测温套管振动频率,使得测温套管实际的振动频率远低于其固有频率;螺旋筋条还增加了接触面积,可以缩短测温响应时间;测温法兰与所述测温套管一体式锻压结构以及测温套管的插入端的螺旋筋条这两个特征相结合,极大地提高了测温套管的防断裂性能。

47.测温结构的实施例

48.参见图3和图4,本发明实施例一的一种高温高压高流速管道测温结构,包括待测温管道1、焊接于所述待测温管道1上的管嘴2、与所述管嘴2焊接的连接法兰3,所述连接法兰3上安装热电偶(阻)装置,所述热电偶(阻)装置包括一体式锻压而成的测温法兰4和测温套管5,所述测温套管5包括柱状本体51,所述柱状本体51具有插入端和连接端,所述连接端中心开设轴向盲孔,所述插入端外表面形成沿所述柱状本体51轴向延伸的螺旋筋条52,所述测温法兰4开设与所述盲孔相通的通孔,所述测温套管5的连接端与所述测温法兰4固接,所述测温法兰4上安装过线支架组件,所述过线支架组件上端设有接线盒,所述接线盒中设有测温热电偶,所述测温热电偶穿过所述过线支架组件和所述通孔并进入所述盲孔中。

49.本实施例中,所述螺旋筋条52的数量为三条。当螺旋筋条52的数量为一条或两条时,由于数量较少,其避免形成卡曼涡街的效果较弱;当螺旋筋条52的数量大于三条时,由于数量较多,螺旋筋条52间过密,加工难度增大。螺旋筋条52的数量为三条,兼顾降低振动频率和加工难度。

50.本实施例中,三条螺旋筋条52平行延伸,而不交错。

51.本实施例中,所述柱状本体51具有第一段511和第二段512,所述第一段511位于所述插入端,所述第一段511外径小于所述第二段512,所述螺旋筋条52形成于所述第一段511上,所述螺旋筋条52靠近所述连接端的一端与所述第二段512的端面相接。

52.本实施例中,螺旋筋条52远离连接端的端部与第一段511远离连接端的端部基本齐平。

53.本实施例中,所述第一段511的外径与所述螺旋筋条52沿所述柱状本体51径向的尺寸之和不大于所述第二段512的外径。连接端的径向尺寸不小于插入端的径向尺寸,有效降低振动频率。

54.本实施例中,所述柱状本体51整体呈锥形,其插入端径向尺寸小于连接端径向尺寸。本实施例中,第一段511和第二段512均呈锥形。

55.在其它实施例中,柱状本体51还可以具有第三段或者更多段。当插入深度为1m时,柱状本体51具有三段,三段均呈锥形。

56.本实施例中,所述螺旋筋条52的截面呈圆弧形,所述螺旋筋条52与所述柱状本体51圆弧过渡。

57.本实施例中,所述螺旋筋条52的截面相同,即螺旋筋条52各截面尺寸一致。螺旋筋条52端面为防止出现伤人等状况可以对其进行倒角等处理。

58.本实施例中,所述测温套管5表面喷涂有纳米陶瓷,既增加了抗氢脆耐腐蚀性能,还提高了耐高流速冲刷与耐磨损性能,大大延长了高要求热电偶的使用寿命。

59.本实施例中,测温套管5与测温法兰4整体锻压而成,不但大大提高了测温法兰4与测温套管5的刚度,又省略了焊接工艺。测温套管5和测温法兰4的整体锻压结构和测温套管5的螺旋筋条52结构的结合,降低测温套管5实际工作中振动频率的同时提高测温套管5与测温法兰4的连接刚度,从而可以真正解决测温套管5和测温法兰4的连接处断裂问题。

60.本发明实施例的测温结构,已经得到实际验证,相比现有技术具备更好的表现。具体地,某项目汽轮机主蒸汽高压管道的设计要求为:操作温度550℃;工作压力10mpa;流速28m/s。温度检测热电偶之前采用日本三菱电器配套,采用的是图1类似结构(为防止断裂,套管5未伸出待测温管道1),套管5采用分度号k,套管5直径20:16,插入长度(即套管5长度)250mm,实际工作显示温度在420至520℃间波动。2022年三月对该项目进行改造,要求插入长度增加到350mm。如果按套管5振动频率计算表(按asme ptc 19.3)计算公式,即使将套管5直径增大到36:34,插入长度也只能是280mm。按照常规设计根本无法实现。改进后方案为:分度号k,法兰通径dn40,压力等级pn42mpa(2500lb),套管5直径28:22锥形,套管5插入360mm,螺旋筋条52轴向长度150mm,测温法兰4与测温套管5焊接。采用本改进方案后,温度显示始终保持在526至535℃之间,线性保持平稳。即当仅测温套管5具有螺旋筋条52时,测温套管5的振动频率能够大大降低。

61.测温法兰4与测温套管5整体锻压而非焊接结构后,测温套管5与测温法兰4间的连接强度大大增加。当采用具有螺旋筋条52的测温套管5,并且测温法兰4和测温套管5整体锻压时,插入长度可以达到500mm甚至更大,远远超过现有套管的可插入长度。

62.采用本发明的测温结构,套管5振动频率计算可以突破asme ptc 19.3,即即使未满足asme ptc 19.3要求,但是仍然可以满足实际振动频率要求。

63.本发明的测温结构,经过理论验证和实际验证,测温套管5插入长度可以达到1m甚至更多。

64.在其它实施例中,当要求不高时,测温套管和测温法兰可以采用螺纹连接加焊接的方式,或者,测温套管和测温法兰可以采用通透焊接的方式,即测温套管穿过测温法兰并焊接。

65.本发明实施例一的高温高压高流速管道测温结构的有益效果是:其测温套管5的柱状本体51的插入端外表面形成沿轴向延伸的螺旋筋条52,螺旋筋条52可以有效避免形成明显的卡曼涡街,通过减小分散旋涡的幅值,避免引起振动,从而显著降低测温套管5振动频率;螺旋筋条52还增加了接触面积,可以缩短相应时间;进一步地,对螺旋筋条52进行优化。

66.本发明同时请求保护一种测温套管5和测温法兰4的一体式结构和热电偶(阻)装置。

67.测温套管5和测温法兰4一体式结构的实施例

68.参见图5,测温套管5和测温法兰4一体式结构,包括测温法兰4和测温套管5,所述测温法兰4与所述测温套管5一体式锻压而成。

69.本实施例中,测温套管5的插入长度相比图3和图4中更短,测温套管5可以为圆柱状,以便于加工。柱状本体51具有第一段511和第二段512,第一段511位于插入端,第一段511的外径小于第二段512,第一段511和第二段512均为圆柱状。

70.本实施例中,第一段511的外径加上螺旋筋条52沿柱状本体51径向的尺寸之和等

于第二段512的外径。

71.加工方法的实施例

72.参见图6,一种测温套管和测温法兰一体式结构的加工方法,包括以下步骤:

73.一种测温套管和测温法兰一体式结构的加工方法,包括以下步骤:

74.步骤s1、将等径的原料按所需的尺寸进行变径锻压,得到一大径部和一小径部;

75.步骤s2、对大径部进行锻压,使得大径部的直径变大并满足测温法兰的尺寸要求;

76.步骤s3、对小径部进行锻压,使得小径部的长度变大并满足测温套管的尺寸要求;

77.步骤s4、加工出轴向延伸的螺旋筋条和各连接孔/槽。

78.本实施例中,

79.步骤s1中、原料为圆钢;

80.步骤s2中,分三次锻压成型;

81.步骤s3中,分三次锻压成型;

82.步骤s1至s3中,锻压温度均不低于1100℃;

83.步骤s4中,机械加工出测温套管的圆锥形;机械加工出测温法兰上的连接孔/槽;四轴深孔钻加工出测温法兰上的通孔和测温套管上的盲孔;五轴加工出螺旋筋条。

84.在其它实施例中,锻压的次数也可以是两次或四次等其它次数。

85.一体式结构的连接孔/槽,包括测温法兰上的用于与待测温管道上的高温法兰连接的四个法兰连接孔、用于与待测温管道上的高温法兰定位的定位环槽、测温法兰中心的通孔和测温套管中心的盲孔。

86.其它未尽内容可以参照附图和/或现有技术。

87.以上所述,仅为本发明创造的具体实施方式,但本发明创造的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本发明创造包括但不限于上面具体实施方式中描述的内容。任何不偏离本发明创造的功能和结构原理的修改都将包括在权利要求书的范围中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。