1.本发明属于废弃有机质资源化利用领域,更具体地,涉及一种废弃有机质资源化合成生物全降解塑料原料的方法。

背景技术:

2.我国废弃有机质体量巨大,其“污染”与“资源”属性共存,如果处理或处置不当,易对环境造成危害;另一方面,废弃有机质中含有大量有机物质,对其进行资源回收利用是具有发展潜力的“负碳技术”。全国每年有机固废60~100亿吨,存量200亿吨,其中城镇餐厨垃圾每年产量超过1亿吨,农业秸秆每年产量近10亿吨,畜禽粪便每年产量约30~60亿吨,全国城镇污泥每年产量约6500万吨(含水率80%),白酒酒糟每年产量约4000万吨,其它食品发酵残渣体量巨大。目前废弃有机质资源化市场潜力巨大,对其中资源物质的回收利用是未来发展的趋势。

3.全世界每年用于制造塑料的石油消耗大约是1.36亿吨石油,普通塑料在环境中需要约200~500年才能降解。农膜使用量达260多万吨/年,一次性塑料包装材料使用量为360万吨/年。目前对绿色环保的可降解塑料需求增大。但可降解塑料的生产成本偏高造成其市场推广困难,例如生物降解塑料原料聚羟基脂肪酸酯粗品为3.5万元/吨,其中原料费用大于40%。且目前大多数生物降解塑料合成原料均为粮食类淀粉、葡萄糖等,在全球粮食危机的大背景下亟需寻找替代原料,减少粮食消耗,同时减少原料费用。

4.废弃有机质一般含有大量有机物、污染物质与营养物质,以城镇污泥为例,其含有大量的碳元素、氮元素、磷元素以及大量蛋白质等,其中碳资源可合成生物降解塑料,氮磷、腐殖酸等资源可回收利用作为肥料。对这些物质进行回收利用一方面可实现废弃有机质资源化处置,减少碳氮磷后期释放对环境的二次污染,另一方面可提供廉价原料代替粮食类糖、淀粉生产高品质生物降解塑料。

5.公开号cn102505025a的发明专利申请公开一种以剩余污泥发酵液为底物合成聚羟基脂肪酸酯的方法,该方法以污泥水解酸化所产生的挥发性脂肪酸(vfa)为碳源,采用好氧曝气的方法合成生物降解塑料(聚羟基脂肪酸酯,pha),利用污泥发酵液为底物可使pha含量达到40.9wt%,通过补充乙酸钠及优化进料方式可提升pha含量达到59.5wt%,但积累时间较长超过14h。

6.公开号cn103667376a的发明专利申请公开一种好氧动态排水法快速驯化活性污泥混合菌群制备聚羟基烷酸脂的方法,通过不断优化进料碳源、氮磷及微量元素的浓度,在严格控制底物各物质浓度条件下可使pha含量达到70wt%。

7.公开号cn110331175a的发明专利申请公开一种混合菌群以奇数碳脂肪酸为底物合成聚羟基烷酸酯的方法,通过严格补充奇数碳脂肪酸、氮源、磷源、微量元素和硫脲,pha含量可达到42wt%。

8.公开号cn111362561a的发明专利申请公开一种污泥资源化利用的方法,对剩余污泥进行热水解和厌氧发酵处理后,一部分污泥产酸液作为碳源、一部分污泥产酸液作为合

成pha的底物并通过丰盛-饥饿模式可使pha含量达到60wt%。

9.上述现有技术在合成过程中仍需补充其它碳源、氮源、磷源和其它微量元素,这会增加pha合成费用,或对废弃有机质的资源回收不完全,造成资源化程度低。同时有机废弃物中可能会含有一些未知抑制物或有毒物质会影响微生物对其利用,因此以有机废弃物为碳源合成pha的产率一般低于糖、淀粉生产pha。因此,目前亟待提出一种新的废弃有机质资源化合成生物全降解塑料原料的方法。

技术实现要素:

10.本发明的目的是针对现有技术的不足,提出一种废弃有机质资源化合成生物全降解塑料原料的方法。本发明无需额外补充碳源、氮源等物质,控制有机废弃物对混合菌群的抑制提高了生物质资源化回收利用率。

11.为了实现上述目的,本发明提供了一种废弃有机质资源化合成生物全降解塑料原料的方法,该方法包括如下步骤:

12.s1:对废弃有机质进行厌氧发酵产酸和固液分离处理,得到第一滤液和滤饼;

13.s2:调节所述第一滤液的磷含量,得到第二滤液和磷酸盐沉淀;

14.s3:调节所述第二滤液的氮含量,得到第三滤液和铵盐;

15.s4:对所述第三滤液进行腐殖酸回收处理,得到第四滤液和腐殖酸沉淀;

16.s5:以步骤s1~s4的任意一种滤液作为驯化进水,将污水处理厂活性污泥和所述驯化进水混合形成驯化体系,得到驯化的混合菌群;

17.s6:将所述驯化的混合菌群分别与步骤s1~s4的滤液混合,分别得到第1~4混合体系,通过分别测定第1~4混合体系的catp浓度,判断步骤s1~s4的滤液是否满足滤液抑制性测定要求;

18.s7:以满足步骤s6滤液抑制性测定要求的所述步骤s1~s4的任意一种滤液作为合成进水,将所述合成进水与所述驯化的混合菌群混合,形成混合体系,在曝气条件下利用混合菌群合成聚羟基脂肪酸酯,从混合菌群中提取聚羟基脂肪酸酯粗品并得到废物和废液。

19.根据本发明,优选地,在步骤s1中,

20.所述废弃有机质为污泥、有机废水、餐厨垃圾和植物废弃物中的至少一种;

21.所述厌氧发酵产酸处理包括:在25-55℃的厌氧环境下使所述废弃有机质接种厌氧发酵污泥,使所述废弃有机质中的挥发性脂肪酸(volatile fatty acid,vfa)、氮和磷溶出;所述厌氧发酵污泥为污水处理厂活性污泥和/或消化污泥;

22.进行所述固液分离处理的装置为陶瓷膜分离器、板框压滤机和脱水机中的至少一种。

23.在本发明中,vfa包含乙酸、丙酸、丁酸、戊酸。作为优选方案,调控厌氧发酵产酸温度在40~55℃可使乙酸比例增加,戊酸比例减少,乙酸、丁酸含量增加可使pha(聚羟基脂肪酸酯)质地更脆;调控厌氧发酵产酸温度在25~35℃可使乙酸比例减少,戊酸比例增加,丙酸、戊酸含量增加可使pha拉伸性更好。

24.根据本发明,优选地,在步骤s2-s4中,

25.调节所述第一滤液的磷含量的方法包括:调节所述第一滤液的ph至9-11,将氯化钙和调节ph后的第一滤液搅拌混合,得到所述第二滤液和磷酸盐沉淀;

26.调节所述第二滤液的氮含量的方法为吹脱脱氮法、吸收含氨气体法和结晶法中的至少一种;

27.所述腐殖酸回收处理的方法为混凝处理和/或吸附处理。

28.根据本发明,优选地,所述氯化钙在所述第一滤液中的浓度为45-55mg/l。

29.根据本发明,优选地,所述吹脱脱氮法包括:调节所述第二滤液的ph为9~12,利用空气进行吹脱2~15h,得到第三滤液和含氨气体,氨氮去除率为40%~99%。

30.根据本发明,优选地,所述结晶法包括:将所述第二滤液与镁盐和所述磷酸盐沉淀混合,使得mg:p:n的摩尔比为(1-2):(0.5-1):1,搅拌后静置沉淀,得到第三滤液和鸟粪石形态的氮磷沉淀,氨氮去除率为80%~99%。

31.根据本发明,优选地,所述吸收含氨气体法包括:利用稀硫酸对所述第二滤液中的含氨气体进行中和吸收得到硫酸铵溶液,再对所述硫酸铵溶液进行蒸发浓缩结晶,得到第三滤液和硫酸铵晶体。

32.根据本发明,优选地,所述混凝处理包括:将所述第三滤液与药剂混合、搅拌、静置沉淀和过滤,得到腐殖酸沉淀和所述第四滤液,腐殖酸去除率为40%~90%;优选地,所述药剂为硫酸铝和/或三氯化铁;优选地,所述药剂在所述第三滤液中的浓度为30mg/l~60mg/l。

33.根据本发明,优选地,所述吸附处理包括:将所述第三滤液与活性炭混合、搅拌、静置沉淀和过滤,得到腐殖酸沉淀和所述第四滤液,腐殖酸去除率为70%~99%;优选地,所述活性炭在所述第三滤液中的浓度为10mg/l~100mg/l。

34.根据本发明,优选地,在步骤s5中,

35.所述驯化体系的catp(胞内三磷酸腺苷(cellular adenosine triphosphate,catp))浓度大于800ng/ml;

36.所述混合菌群包括thauera菌属和/或brachymonas菌属;

37.得到驯化的混合菌群的步骤包括:预设驯化周期,在每个驯化周期内,以进水-曝气-沉淀-排泥/排水的方式对所述驯化体系进行处理,得到所述驯化的混合菌群。

38.在本发明中,污水处理厂活性污泥是一种具有微生物活性的污泥,其中含有大量的细菌,通过滤液和活性污泥混合,活性污泥中适于滤液的细菌会存活下来得到目标混合菌群,即驯化的混合菌群。

39.根据本发明,优选地,所述曝气的方法包括:利用曝气使所述驯化体系的溶解氧浓度由1~2mg/l升至4~5mg/l,再持续曝气第一预设时间;优选地,溶解氧浓度由1~2mg/l至4~5mg/l的时间计时为t,所述第一预设时间为2~4t。

40.根据本发明,优选地,所述驯化周期为15~20个周期,每个周期为12~24h。

41.根据本发明,优选地,在步骤s6中,

42.调节所述步骤s1~s4的滤液中的scod浓度各自独立的为100~1000mg/l;再将所述驯化的混合菌群分别与调节scod浓度后的步骤s1~s4的滤液混合,分别得到第1~4混合体系;

43.若混合体系的catp浓度>800ng/ml,则对应的滤液满足滤液抑制性测定要求;

44.所述驯化的混合菌群在所述第1~4混合体系中的浓度各自独立的为2000~4000mg/l。

45.根据本发明,优选地,在步骤s7中,

46.在曝气条件下合成聚羟基脂肪酸酯的步骤包括:预设合成周期,在每个合成周期内,以进水-曝气-排泥-沉淀-排水的方式对所述混合体系进行处理,在排泥阶段得到富含聚羟基脂肪酸酯的混合菌群;优选地,利用曝气和多次进水使所述混合体系的溶解氧浓度保持在1~2mg/l;当所述混合体系的溶解氧浓度由1~2mg/l升至3~5mg/l时,进行所述排泥步骤,并继续对所述混合体系曝气第二预设时间。

47.根据本发明,优选地,从混合菌群中提取聚羟基脂肪酸酯粗品的方法包括氯仿法、碱法和次氯酸盐法中的至少一种。

48.根据本发明,优选地,所述合成周期的每个周期为12~24h;在每个周期内,所述混合体系的溶解氧浓度由1~2mg/l升至3~5mg/l的时间为3~6h,所述第二预设时间为9~18h。

49.在本发明中,所述合成周期的个数可根据本领域技术人员已知的实际情况设置任意多个周期,一般会持续运行并持续排泥收集。

50.根据本发明,优选地,满足步骤s6滤液抑制性测定要求的所述步骤s1~s4的任意一种滤液的碳氮比各自独立的为(20-80):1,碳磷比各自独立的为(100-300):1;

51.进水初期,所述混合体系的catp浓度各自独立的大于1000ng/ml。

52.根据本发明,优选地,所述方法还包括:

53.调节所述滤饼的含水率至50~65%,碳氮比至15~25;将调节后的滤饼和步骤s7的废物一起送入好氧发酵系统中进行堆肥发酵,腐熟和干燥处理,得到发酵物并用作有机营养质使用;

54.将步骤s7的废液送入污水处理厂处理。

55.本发明的技术方案的有益效果如下:

56.(1)本发明以废弃有机质产酸滤液为底物利用混合菌群合成pha,无需额外引入营养物质、可替代粮食类淀粉作为原料、混菌体系无需灭菌,可降低pha合成费用。

57.(2)本发明通过监测各个体系胞内catp浓度控制进水浓度,防止未知/高浓度物质对混合菌群造成抑制使系统崩溃。

58.(3)本发明收集滤液中的氮、磷、腐殖酸,一方面可提升废弃有机质资源回收率,另一方面可提升滤液作为碳源合成pha的品质。

59.(4)本发明通过混凝法回收磷-吹脱法回收氮-再结合结晶法回收氮磷,不会造成体系中为了回收氮而引入过量的磷,会进一步提升氮磷的综合回收率,同时降低回收费用。

60.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

61.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

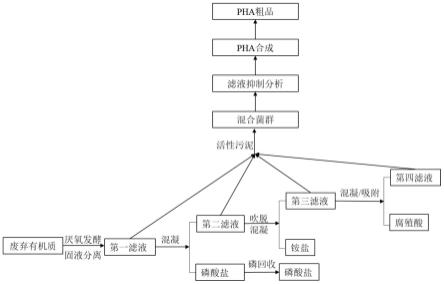

62.图1示出了本发明实施例1提供的一种废弃有机质资源化合成生物全降解塑料原料的方法的工艺流程图。

具体实施方式

63.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

64.以下实施例中,所述废弃有机质为来源于某污水处理厂,为污水处理过程的副产物污泥。

65.实施例1

66.本实施例提供一种废弃有机质资源化合成生物全降解塑料原料的方法,如图1所示,该方法包括如下步骤:

67.s1:在35℃的厌氧环境下使所述废弃有机质接种污水处理厂活性污泥(废弃有机质与活性污泥的质量比为1:1),使所述废弃有机质中的挥发性脂肪酸、氮和磷溶出,并通过板框压滤机进行脱水得到第一滤液和滤饼。第一滤液:scod 25750mg/l,总氮1959mg/l,氨氮1622mg/l,总磷127mg/l,正磷酸盐105mg/l,vfa 12289mg/l,腐殖酸838mg/l;

68.s2:调节所述第一滤液的ph至10,将氯化钙和调节ph后的第一滤液搅拌混合(所述氯化钙在所述第一滤液中的浓度为50mg/l),得到所述第二滤液和磷酸盐沉淀,得到第二滤液(正磷酸盐由步骤s1的105mg/l降至26mg/l,去除75%)和磷酸盐沉淀;

69.s3:调节所述第二滤液的ph为11,利用空气进行吹脱10h,得到氨氮去除率为90%的第三滤液(氨氮由步骤s1的1622mg/l降至155mg/l)和含氨气体,通过吸收塔收集含氨气体,并通过稀硫酸进行中和吸收得到硫酸铵溶液,再对所述硫酸铵溶液进行蒸发浓缩结晶,得到硫酸铵晶体,作为肥料或工业原料;

70.s4:将所述第三滤液与活性炭混合(所述活性炭在所述第三滤液中的浓度为100mg/l)、搅拌、静置2h沉淀、过滤,得到腐殖酸沉淀和所述第四滤液,腐殖酸去除率为97%;

71.s5:调节步骤s1的第一滤液的scod为200mg/l,并作为驯化进水,将污水处理厂活性污泥和所述驯化进水混合形成驯化体系(catp浓度大于800ng/ml),预设驯化周期,在每个驯化周期内,以进水-曝气-沉淀-排泥/排水的方式对所述驯化体系进行处理,得到所述驯化的混合菌群;

72.所述曝气的方法包括:利用曝气使所述驯化体系的溶解氧浓度由1~2mg/l升至4~5mg/l,再持续曝气第一预设时间;溶解氧浓度由1~2mg/l至4~5mg/l的时间计时为t,所述第一预设时间为3t;逐步提升进水浓度使驯化体系scod为500mg/l;所述驯化周期为16个周期,每个周期为24h。

73.s6:调节步骤s1~s4的滤液中的scod浓度各自独立的为1000mg/l;再将所述驯化的混合菌群分别与调节scod浓度后的步骤s1~s4的滤液混合,分别得到第1~4混合体系(所述驯化的混合菌群在所述第1~4混合体系中的浓度各自独立的为3000mg/l),分别对所述第1~4混合体系进行滤液抑制性测定(即测定各个混合体系的catp浓度若》800ng/ml,表明此滤液满足滤液抑制性测定要求,可用于pha合成,第1~4混合体系的catp浓度分别为1150ng/ml、1105ng/ml、1214ng/ml、1266ng/ml,表明4个滤液在此浓度下均适用于pha合成);

74.s7:以所述步骤s1的滤液作为合成进水,调节所述步骤s1的滤液中的scod浓度为2500mg/l,并与所述驯化的混合菌群混合,形成混合体系(进水初期,所述混合体系的catp浓度大于1000ng/ml),预设合成周期,在每个合成周期内,以进水-曝气-排泥-沉淀-排水的方式对所述混合体系进行处理,利用曝气和1次进水使所述混合体系的溶解氧浓度保持在1~2mg/l;当所述混合体系的溶解氧浓度由1~2mg/l升至3~5mg/l时(此时曝气6h),进行所述排泥步骤并收集排出污泥(排的泥即为富含pha的混合菌群,业内习惯称为污泥)从中提取pha(通过氯仿法提取),继续对所述混合体系曝气17h,再沉淀/排水,并得到废物和废液,并进入下一周期。

75.所述合成周期的每个周期为24h;

76.排出体系收集的混合菌群中pha含量达到40wt%,通过氯仿法提取混合菌群中pha可使pha含量达到95wt%以上;

77.调节所述滤饼的含水率至60%,碳氮比至20;将调节后的滤饼和步骤s7的废物一起送入好氧发酵系统中进行堆肥发酵,腐熟和干燥处理,得到发酵物并用作有机营养质使用;

78.将步骤s7的废液送入污水处理厂处理。

79.实施例2-4

80.实施例2-4提供一种废弃有机质资源化合成生物全降解塑料原料的方法,实施例2-4与实施例1的区别仅在于:分别以所述步骤s2-s4的滤液作为合成进水。pha占污泥(所述“污泥”指的是富含pha的混合菌群,业内习惯称为污泥)干重结果见表1所示。

81.表1

82.实施例合成进水pha占污泥干重(%)2第二滤液453第三滤液494第四滤液53

83.实施例5-8

84.实施例5-8提供一种废弃有机质资源化合成生物全降解塑料原料的方法,实施例5-8与实施例1的区别仅在于:以所述步骤s4的滤液作为合成进水,在总投加量一致的基础上,分别分2次、3次、4次、5次进水,使所述混合体系的溶解氧浓度保持在1~2mg/l。pha占污泥干重结果见表2所示。

85.表2

86.实施例补水次数混合体系catp(ng/ml)pha占污泥干重(%)52111657631358617413095585127452

87.实施例9

88.实施例9提供一种废弃有机质资源化合成生物全降解塑料原料的方法,实施例9与实施例1的区别仅在于:

89.s3:调节所述第二滤液的ph为11,利用空气进行吹脱5h,得到氨氮去除率为85%的

滤液(氨氮由步骤s1的1622mg/l降至243mg/l)和含氨气体,通过吸收塔收集含氨气体,将氨氮去除率为85%的滤液与镁盐和步骤s2得到的磷酸盐沉淀混合,使得mg:p:n的摩尔比为1:1:1,搅拌后静置沉淀,得到氨氮去除率达90%的第三滤液(氨氮从243mg/l降低到160mg/l)和鸟粪石形态的氮磷沉淀。

90.本实施例相对于实施例1节约电能50%。原因在于,实施例1因为吹脱脱氮10h需要大量曝气,对电能消耗大。同时吹脱法的缺点是氨氮浓度高时去除效果好,氨氮浓度低时不能完全吹脱掉。而结晶法只需十几分钟搅拌,耗电少,mg:p:n的摩尔比为1:1:1时不管氨氮浓度高低理论上均可结晶为鸟粪石沉淀,但结晶法需要添加镁盐和磷酸盐增加药剂成本。因此,利用前述步骤s2回收的磷酸盐沉淀,本实施例的吹脱脱氮法和结晶法两个方法的联合可以寻求到一个药耗和电耗的相对较低点。

91.对比例1

92.对比例1提供一种废弃有机质资源化合成生物全降解塑料原料的方法,对比例1与实施例1的区别仅在于:调节所述步骤s1的滤液中的scod浓度为5000mg/l。此时,所述混合体系的catp浓度为500ng/ml,这表明进水水质对体系有抑制作用,导致体系catp浓度较低。

93.本对比例的收集的污泥中pha占比为26wt%。

94.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。