1.本发明涉及一种导电导热涂料的制备方法及应用,涉及纳米碳材料技术领域。

背景技术:

2.近年来国内外学者开发出多种纳米材料涂层的制备方法,总体上分为两类:化学气相沉积法和水相组装法。化学沉积法的制备过程温度太高(800℃以上),且对碳涂层负载基质要求较高,制备工艺环境苛刻,这种方法仅限于石墨衍生碳材料;水相组装法分为:电泳沉积法、真空抽滤法、涂制成膜法、水相自组装沉积法。电泳沉积法,适用于聚苯胺这种本身具有极性基团的材料,对于碳纳米管或纯石墨烯共价键的引入会损坏碳共轭结构,降低碳材料本身性能并且对基质表面的清洁度要求高;涂制成膜法,对材料利用率低,涂层和基质之间缺少强的相互作用;真空抽滤法,耗时、耗能,抽滤后仅能得到碳材料膜,固定到基质需另想办法。水相自组装沉积法,此方法利用基质与纳米碳材料之间的相互作用来实现碳材料的转移、固定,其最终涂层结构易于进行调控,但是在解决碳材料亲水性问题上,如果引入共价键改性,则会影响碳材料性能。

3.因此引入一个合适的转移、固定化因子与纳米碳材料之间发生非共价键相互作用来构建水分散配体,再由配体表面的转移、固定化因子与基质发生相互作用,在保留碳材料原有性能以及纳米尺度的前提下,构建碳材料涂层,将促进纳米碳共轭材料的应用发展。

技术实现要素:

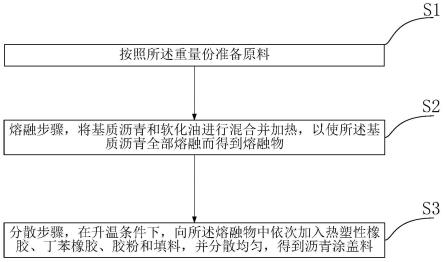

4.本发明提供一种导电导热涂料的制备方法及应用,具体技术方案如下:

5.一种导电导热涂料的制备方法,包括如下步骤:

6.(1)将纳米碳材料加入超纯水中,在冰水浴的条件下置于超声细胞粉碎机超声处理,得到纳米碳材料分散液;

7.(2)在纳米碳材料分散液中加入单宁酸基分散剂,混合搅拌均匀后放入超声清洗器内超声20~60分钟,用0.1~1mol/l的盐酸或氢氧化钠溶液调节ph为5~9,放到冰水浴中超声粉碎机超声处理,完毕后将混合液倒入样品瓶中静置一段时间,即为稳定的导电导热涂料。

8.步骤(1)纳米碳材料为石墨烯、纳米碳管、聚苯胺等纳米共轭碳材料,纳米碳材料分散液的浓度为0.5-8g/l。

9.步骤(1)和步骤(2)超声处理工艺相同,功率为500~1000w,超声3秒、间隔3秒,超声处理总时间10~30分钟。

10.步骤(2)纳米碳材料分散液中的纳米碳材料和单宁酸基分散剂中的单宁酸的质量比为1:0.1-2。

11.步骤(2)单宁酸基分散剂为单宁酸、单宁酸/三价金属离子溶液或四甲基氯化铵/单宁酸溶液;其中单宁酸/三价金属离子溶液中单宁酸和三价金属离子摩尔比为2-3:1,三价金属离子源为六水合三氯化铁;四甲基氯化铵/单宁酸溶液是季铵盐和单宁酸摩尔比为

0.1-1:1混合得到。

12.本发明还提供所述导电导热涂料的应用,具体的是作为硅基材料表面涂层的应用,首先将硅基材料放入90℃的piranha溶液浸渍处理5min,将硅基材料清洗和羟基化,然后将硅基质材料在预处理剂中,在80℃处理12h后,用无水甲苯和无水乙醇清洗干净,氮气吹干后备用,再将处理完毕的硅基材料放入涂料中浸泡24小时,在硅基材料表面形成导电导热涂层。

13.所述硅基质材料为聚二甲基硅氧烷、云母片、石英玻璃等;所述piranha溶液为过氧化氢和质量分数98%的浓硫酸体积比v/v=3/7混合得到;所述预处理剂为含有5%体积分数3-氨丙基三乙氧基硅烷的无水甲苯溶液。

14.本发明的优点:

15.(1)本发明使用的单宁酸是一类天然产物,无毒且易溶于水,存在于许多植物的果肉、树皮、树叶中;硅基材料聚二甲基硅氧烷(pdms),一种疏水类的有机硅物料,无毒无味,透明度高,具有生理惰性、良好的化学稳定性;将pdms和固化剂按照一定比例混合,在室温或者稍许加热处理一段时间,即可得到弹性体,也可使用云母片和石英玻璃等硬质基底。

16.(2)本发明采用自组装技术使单宁酸/碳材料分散液在改性后的硅基质材料上涂层,制备的涂层稳定性好,不易脱落,在电镜下,碳纳米管、石墨烯、聚苯胺均以各自的纳米尺寸形貌聚集堆叠在硅基质材料上,而且材料之间没有明显的界限,说明这三种分散材料与硅基质材料之间存在强烈的相互作用,使单宁酸/碳材料紧密地粘结在改性后的硅基质材料上。

17.(3)本发明使用的分散剂为单宁酸、单宁酸/三价金属离子和季铵盐/单宁酸,三价金属与单宁酸形成的配体,比单宁酸拥有更多的支链结构,与纳米碳材料的π-π堆积作用更大,所形成的分散液粒径更小,与基底结合更紧密。由于阳离子-π相互作用的键能比π-π堆积作用的键能更大,在碳共轭体系之间引入一个比π-π堆积作用更强的相互作用会得到更加稳定的配体结构,所以加入不用类型的有机阳离子,例如季铵盐,可以得到更加稳定的分散液和更加紧密的涂层结构。

附图说明

18.图1是pdms改性前后的红外光谱图;

19.图2是实施例1pdms涂层的表面和截面的sem图(左:表面,右:截面);

20.图3是实施例4pdms涂层的表面和截面的sem图(左:表面,右:截面);

21.图4是实施例7pdms涂层的表面和截面的sem图(左:表面,右:截面);

22.图5是单宁酸/石墨烯分散液在pdms上涂层导电性和电阻变化图(a:涂层导电,b:测试装置,c:电阻变化);

23.图6是40℃下建立涂层之后的pdms和未建立涂层的纯pdms温度随时间变化的红外热像图(左:未建立涂层的纯pdms,右:建立涂层之后的pdms);

24.图7是80℃下建立涂层之后的pdms和未建立涂层的纯pdms温度随时间变化的红外热像图(左:未建立涂层的纯pdms,右:建立涂层之后的pdms)。

具体实施方式

25.下面结合具体实施例对本发明作进一步说明。

26.实施例1

27.一种导电导热涂料的制备方法,包括如下步骤:

28.(1)将纳米碳材料石墨烯加入超纯水中,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为500w,超声3秒、间隔3秒,超声处理总时间30分钟,得到浓度为0.5g/l的纳米碳材料分散液;

29.(2)在纳米碳材料分散液中加入单宁酸,纳米碳材料分散液中的纳米碳材料和单宁酸的质量比为1:0.1,混合搅拌均匀后放入超声清洗器内超声20分钟,用0.1mol/l的盐酸或氢氧化钠溶液调节ph值为5,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为500w,超声3秒、间隔3秒,超声处理总时间30分钟,完毕后将混合液倒入样品瓶中静置一段时间,即为稳定的导电导热涂料。

30.将pdms放入90℃的piranha溶液(过氧化氢:浓硫酸,v/v=3/7)处理5min,取出后用大量超纯水清洗,氮气吹干后然后将pdms放入预处理剂(预处理剂为含有5%体积分数3-氨丙基三乙氧基硅烷的无水甲苯溶液),在80℃处理12h,将改性后的pdms用无水甲苯和无水乙醇清洗干净,氮气吹干后放到分散液里,静置24h后取出,即得到稳定的石墨烯涂层。

31.图1是实施例1的pdms和预处理剂处理后的pdms的红外图,从ft-ir图中分析,在1586cm-1处由-nh2吸收峰出现,说明预处理剂中的3-氨丙基三乙氧基硅烷(ates)的-nh2基团成功的引入到pdms表面。

32.实施例2

33.一种导电导热涂料的制备方法,包括如下步骤:

34.(1)将纳米碳材料石墨烯加入超纯水中,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为800w,超声3秒、间隔3秒,超声处理总时间20分钟,得到浓度为1g/l的纳米碳材料分散液;

35.(2)在纳米碳材料分散液中加入单宁酸/三价金属离子溶液,单宁酸/三价金属离子溶液中单宁酸和三价金属离子摩尔比为2:1,三价金属离子源为六水合三氯化铁;纳米碳材料分散液中的纳米碳材料和单宁酸的质量比为1:1,混合搅拌均匀后放入超声清洗器内超声30分钟,用0.5mol/l的盐酸或氢氧化钠溶液调节ph为7,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为800w,超声3秒、间隔3秒,超声处理总时间20分钟,完毕后将混合液倒入样品瓶中静置一段时间,即为稳定的导电导热涂料。

36.将pdms放入90℃的piranha溶液(过氧化氢:浓硫酸,v/v=3/7)处理5min,取出后用大量超纯水清洗,氮气吹干后然后将pdms放入预处理剂(预处理剂为含有5%体积分数3-氨丙基三乙氧基硅烷的无水甲苯溶液),在80℃处理12h,将改性后的pdms用无水甲苯和无水乙醇清洗干净,氮气吹干后放到分散液里,静置24h后取出,即得到稳定的石墨烯涂层。

37.实施例3

38.一种导电导热涂料的制备方法,包括如下步骤:

39.(1)将纳米碳材料石墨烯加入超纯水中,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为1000w,超声3秒、间隔3秒,超声处理总时间10分钟,得到浓度为8g/l的纳米碳材料分散液;

40.(2)在纳米碳材料分散液中加入四甲基氯化铵/单宁酸溶液,四甲基氯化铵/单宁酸溶液是季铵盐和单宁酸摩尔比为0.5:1混合得到,纳米碳材料分散液中的纳米碳材料和单宁酸的质量比为1:2,混合搅拌均匀后放入超声清洗器内超声60分钟,用1mol/l的盐酸或氢氧化钠溶液调节ph为9,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为1000w,超声3秒、间隔3秒,超声处理总时间10分钟,完毕后将混合液倒入样品瓶中静置一段时间,即为稳定的导电导热涂料。

41.将pdms放入90℃的piranha溶液(过氧化氢:浓硫酸,v/v=3/7)处理5min,取出后用大量超纯水清洗,氮气吹干后然后将pdms放入预处理剂(预处理剂为含有5%体积分数3-氨丙基三乙氧基硅烷的无水甲苯溶液),在80℃处理12h,将改性后的pdms用无水甲苯和无水乙醇清洗干净,氮气吹干后放到分散液里,静置24h后取出,即得到稳定的石墨烯涂层。

42.实施例4

43.一种导电导热涂料的制备方法,包括如下步骤:

44.(1)将纳米碳材料纳米碳管加入超纯水中,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为500w,超声3秒、间隔3秒,超声处理总时间30分钟,得到浓度为0.5g/l的纳米碳材料分散液;

45.(2)在纳米碳材料分散液中加入单宁酸,纳米碳材料分散液中的纳米碳材料和单宁酸的质量比为1:0.1,混合搅拌均匀后放入超声清洗器内超声20分钟,用0.1mol/l的盐酸或氢氧化钠溶液调节ph为5,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为500w,超声3秒、间隔3秒,超声处理总时间0分钟,完毕后将混合液倒入样品瓶中静置一段时间,即为稳定的导电导热涂料。

46.将pdms放入90℃的piranha溶液(过氧化氢:浓硫酸,v/v=3/7)处理5min,取出后用大量超纯水清洗,氮气吹干后然后将pdms放入预处理剂(预处理剂为含有5%体积分数3-氨丙基三乙氧基硅烷的无水甲苯溶液),在80℃处理12h,将改性后的pdms用无水甲苯和无水乙醇清洗干净,氮气吹干后放到分散液里,静置24h后取出,即得到稳定的纳米碳管涂层。

47.实施例5

48.一种导电导热涂料的制备方法,包括如下步骤:

49.(1)将纳米碳材料纳米碳管加入超纯水中,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为800w,超声3秒、间隔3秒,超声处理总时间15分钟,得到浓度为8g/l的纳米碳材料分散液;

50.(2)在纳米碳材料分散液中加入单宁酸/三价金属离子溶液,单宁酸/三价金属离子溶液中单宁酸和三价金属离子摩尔比为3:1,三价金属离子源为六水合三氯化铁;纳米碳材料分散液中的纳米碳材料和单宁酸的质量比为1:1.5,混合搅拌均匀后放入超声清洗器内超声30分钟,用0.5mol/l的盐酸或氢氧化钠溶液调节ph为7,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为800w,超声3秒、间隔3秒,超声处理总时间20分钟,完毕后将混合液倒入样品瓶中静置一段时间,即为稳定的导电导热涂料。

51.将pdms放入90℃的piranha溶液(过氧化氢:浓硫酸,v/v=3/7)处理5min,取出后用大量超纯水清洗,氮气吹干后然后将pdms放入预处理剂(预处理剂为含有5%体积分数3-氨丙基三乙氧基硅烷的无水甲苯溶液),在80℃处理12h,将改性后的pdms用无水甲苯和无水乙醇清洗干净,氮气吹干后放到分散液里,静置24h后取出,即得到稳定的纳米碳管涂层。

52.实施例6

53.一种导电导热涂料的制备方法,包括如下步骤:

54.(1)将纳米碳材料纳米碳管加入超纯水中,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为1000w,超声3秒、间隔3秒,超声处理总时间10分钟,得到浓度为2g/l的纳米碳材料分散液;

55.(2)在纳米碳材料分散液中加入四甲基氯化铵/单宁酸溶液,四甲基氯化铵/单宁酸溶液是季铵盐和单宁酸摩尔比为0.1:1混合得到,纳米碳材料分散液中的纳米碳材料和单宁酸的质量比为1:2,混合搅拌均匀后放入超声清洗器内超声60分钟,用1mol/l的盐酸或氢氧化钠溶液调节ph为9,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为1000w,超声3秒、间隔3秒,超声处理总时间10分钟,完毕后将混合液倒入样品瓶中静置一段时间,即为稳定的导电导热涂料。

56.将pdms放入90℃的piranha溶液(过氧化氢:浓硫酸,v/v=3/7)处理5min,取出后用大量超纯水清洗,氮气吹干后然后将pdms放入预处理剂(预处理剂为含有5%体积分数3-氨丙基三乙氧基硅烷的无水甲苯溶液),在80℃处理12h,将改性后的pdms用无水甲苯和无水乙醇清洗干净,氮气吹干后放到分散液里,静置24h后取出,pdms表面得到稳定的纳米碳管涂层。

57.实施例7

58.一种导电导热涂料的制备方法,包括如下步骤:

59.(1)将纳米碳材料聚苯胺加入超纯水中,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为500w,超声3秒、间隔3秒,超声处理总时间30分钟,得到浓度为8g/l的纳米碳材料分散液;

60.(2)在纳米碳材料分散液中加入单宁酸,纳米碳材料分散液中的纳米碳材料和单宁酸的质量比为1:0.1,混合搅拌均匀后放入超声清洗器内超声20分钟,用0.1mol/l的盐酸或氢氧化钠溶液调节ph为5,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为500w,超声3秒、间隔3秒,超声处理总时间30分钟,完毕后将混合液倒入样品瓶中静置一段时间,即为稳定的导电导热涂料。

61.将pdms放入90℃的piranha溶液(过氧化氢:浓硫酸,v/v=3/7)处理5min,取出后用大量超纯水清洗,氮气吹干后然后将pdms放入预处理剂(预处理剂为含有5%体积分数3-氨丙基三乙氧基硅烷的无水甲苯溶液),在80℃处理12h,将改性后的pdms用无水甲苯和无水乙醇清洗干净,氮气吹干后放到分散液里,静置24h后取出,pdms表面得到稳定的聚苯胺涂层。

62.实施例8

63.一种导电导热涂料的制备方法,包括如下步骤:

64.(1)将纳米碳材料聚苯胺加入超纯水中,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为700w,超声3秒、间隔3秒,超声处理总时间15分钟,得到浓度为0.5g/l的纳米碳材料分散液;

65.(2)在纳米碳材料分散液中加入单宁酸/三价金属离子溶液,单宁酸/三价金属离子溶液中单宁酸和三价金属离子摩尔比为2.5:1,纳米碳材料分散液中的纳米碳材料和单宁酸的质量比为1:1,混合搅拌均匀后放入超声清洗器内超声30分钟,用0.5mol/l的盐酸或

氢氧化钠溶液调节ph为7,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为700w,超声3秒、间隔3秒,超声处理总时间15分钟,完毕后将混合液倒入样品瓶中静置一段时间,即为稳定的导电导热涂料。

66.将pdms放入90℃的piranha溶液(过氧化氢:浓硫酸,v/v=3/7)处理5min,取出后用大量超纯水清洗,氮气吹干后然后将pdms放入预处理剂(预处理剂为含有5%体积分数3-氨丙基三乙氧基硅烷的无水甲苯溶液),在80℃处理12h,将改性后的pdms用无水甲苯和无水乙醇清洗干净,氮气吹干后放到分散液里,静置24h后取出,pdms表面得到稳定的聚苯胺涂层。

67.实施例9

68.一种导电导热涂料的制备方法,包括如下步骤:

69.(1)将纳米碳材料聚苯胺加入超纯水中,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为1000w,超声3秒、间隔3秒,超声处理总时间10分钟,得到浓度为3g/l的纳米碳材料分散液;

70.(2)在纳米碳材料分散液中加入四甲基氯化铵/单宁酸溶液,四甲基氯化铵/单宁酸溶液是季铵盐和单宁酸摩尔比为1:1混合得到,纳米碳材料分散液中的纳米碳材料和单宁酸的质量比为1:2,混合搅拌均匀后放入超声清洗器内超声60分钟,用1mol/l的盐酸或氢氧化钠溶液调节ph为9,在冰水浴的条件下置于超声细胞粉碎机超声处理,超声处理功率为1000w,超声3秒、间隔3秒,超声处理总时间10分钟,完毕后将混合液倒入样品瓶中静置一段时间,即为稳定的导电导热涂料。

71.将pdms放入90℃的piranha溶液(过氧化氢:浓硫酸,v/v=3/7)处理5min,取出后用大量超纯水清洗,氮气吹干后然后将pdms放入预处理剂(预处理剂为含有5%体积分数3-氨丙基三乙氧基硅烷的无水甲苯溶液),在80℃处理12h,将改性后的pdms用无水甲苯和无水乙醇清洗干净,氮气吹干后放到分散液里,静置24h后取出,pdms表面得到稳定的聚苯胺管涂层。

72.实施例1、实施例4、实施例7涂覆涂层之后的pdms的sem图如图2、图3和图4所示,从图中可以看出,碳纳米管以单个条状堆叠在一起,在sem的截面图上,条状的碳纳米管和pmds清晰的分为上下两层,石墨烯和聚苯胺的涂层图也有相同的结果,说明,共轭碳材料在改性的pdms上以纳米均一的颗粒和聚集体组装成膜,且与pdms之间存在强烈的相互作用。

73.对实施例1制备的涂层进行导电性和导热性测试:

74.如图5所示,用实施例1的涂料在预处理后的pdms表面建立涂层,建立涂层之后的pdms连接到闭合电流回路中,发光二极管(led)指示灯发出白色的光,将涂层朝着一侧弯曲,led灯变亮,表明电阻发生了变化,在一定应变下,电阻变化曲线表现出归一性,出现这种现象的原因是:在没有压力作用下,涂层中石墨烯片与片之间由较大的空隙,成千上万个空隙产生巨大的电阻,阻碍了电流的通过,在受到压力挤压时,涂层的空隙变小,石墨烯片与片之间紧密连接,使电阻变小,led灯变亮。

75.将涂层前后的pdms同时放到加热板上,测试导热性差异,颜色越亮代表温度越高,如图6和图7所示,在相同时间点,用实施例1的涂料在预处理后的pdms表面建立涂层,建立涂层之后的pdms从加热板向室温环境导热速度比未建立涂层的纯pdms快,在相同的加热板温度下,两种pdms的温度随时间的增长而上升,最后达到相同温度,这种导热差异在加热时

间越短的条件下,差异越明显,建立涂层后的pdms导热快,证明单宁酸/石墨烯分散液涂层会增加pdms的导热性。

76.本发明单宁酸/三价金属离子利用金属离子配位作用,加大了单宁酸单体数以及支化程度,对单宁酸本身并没有改性,使其更多的支链与纳米碳材料发生π-π堆积作用,与基底作用更紧密;四甲基氯化铵/单宁酸溶液利用了具有典型结构的小分子有机阳离子,因为阳离子-π相互作用的键能比π-π堆积作用的键能更大,在两个碳共轭体系引入阳离子-π相互作用会使分散的配体更加稳定,并且在基底上形成的涂层平整性更好。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。