1.本发明涉及高温抗氧化涂层技术领域,尤其涉及一种金属抗氧化涂层及其制备方法。

背景技术:

2.热处理是将金属在固态下加热到预定的温度,并在该温度下保持一段时间,然后以一定的速度冷却到室温的一种加工工艺。其目的是为了改变金属内部组织结构,以改善其性能。通过适当的热处理可以显著提高金属的力学性能,延长机器零件的使用寿命。热处理不但可以强化金属材料,充分挖掘材料的性能潜力,降低结构重量,节省材料和能源,而且能够提高机械产品质量、大幅度延长机器零件的使用寿命。

3.恰当的热处理工艺可以去除铸、锻、焊等热加工工艺造成的各种缺陷,细化晶粒,消除偏析,降低内应力,使金属的组织更加均匀,提高金属的性能。热处理也是机器零件加工工艺过程中的重要工序,例如用高速钢制造砖头,必须经过预先热处理,改善锻件毛胚组织,降低硬度,这样才能切削加工。加工后的成品钻头又必须进行最终热处理,提高钻头硬度和耐磨性,以切削其他金属。金属经热处理后性能之所以发生如此重大的变化,是由于经过不同的加热和冷却过程,金属的组织结构发生了变化。

4.然而,热处理过程中,金属受到空气中氧化气氛的影响,金属表面的铁元素和空气中的氧气等发生氧化反应,在表面生成一层氧化皮,该氧化皮由氧化铁、氧化亚铁及四氧化三铁组成,随着反应时间和加热时间的增加,金属表面的氧化会越发严重,且产生的氧化皮会附着在金属表面,清理这些氧化皮需要耗费大量的人力物力。为了防止金属在加热过程中被氧化,工业上主要采用以金属氧化物、微晶玻璃和成分复杂的混合物为基体的耐热材料防止高温氧化。周旬等针对普碳钢q235b研制出一种热处理用陶瓷基抗氧化涂料,在1300℃的加热温度下保温8h后涂层仍然保持良好的防护性能,与不涂涂料相比,金属基氧化质量损失可减少40%左右,但该成果只是处于实验室研究阶段,并不能在实际生产中推广。

5.因此,研发得到一种在热处理过程中对金属进行保护的抗氧化涂层,从而降低金属热处理中产生的氧化皮,提高金属的使用率,并降低生产成本,具有重要的价值。

技术实现要素:

6.本发明的目的在于为了克服现有技术的不足而提供一种金属抗氧化涂层及其制备方法。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了一种金属抗氧化涂层,包含如下质量份的原料:碳粉6~40份、煤矸石粉5~50份、氧化铝10~30份、碳化硼5~20份、氧化锆6~20份、碳化硅3~30份、氧化硅10~60份、碳酸钙5~20份、氧化硼5~15份、钾水玻璃15~80份、高岭土2~20份、水30~50份、抗氧化剂10~30份、抑制剂20~55份、粘稠剂12~40份。

9.作为优选,所述抗氧化剂为氧化锌和/或氧化钙,所述抑制剂为聚合磷酸铝和/或

水玻璃。

10.作为优选,所述粘稠剂包含聚乙烯醇、环氧树脂和酚醛树脂中的一种或几种。

11.作为优选,所述钾水玻璃的模数为2.6~3.7,所述碳酸钙、抗氧化剂和抑制剂的粒径独立的为250~500目。

12.作为优选,所述煤矸石粉为煤矸石顺次经过热处理、冷却、球磨得到,所述热处理的温度为200~950℃,热处理的时间为1~15h,所述煤矸石粉的粒度为100~400目。

13.本发明还提供了一种所述的金属抗氧化涂层的制备方法,包含如下步骤:

14.1)将碳粉、氧化铝、碳化硼、氧化锆、碳化硅、氧化硅、碳酸钙、氧化硼、钾水玻璃、高岭土、抗氧化剂、抑制剂和粘稠剂混合,在搅拌条件下加入煤矸石粉和水,得到抗氧化涂料;

15.2)将抗氧化涂料涂覆在金属表面后进行高温处理,得到金属抗氧化涂层。

16.作为优选,所述搅拌的时间为20~400min,搅拌的速率为100~700r/min。

17.作为优选,所述涂覆为喷涂或刷涂,所述涂覆的厚度为0.5~10mm。

18.作为优选,所述喷涂的速率为0.3~6l/min,喷涂的距离为10~80cm。

19.作为优选,所述高温处理的温度为800~980℃,高温处理的时间为30~120min。

20.本发明的有益效果包括:

21.煤炭作为不可再生资源,伴随着大量煤炭的开采,产生一种工业固体废物煤矸石,通常堆积在煤矿附近,使得周围大气、土壤、水源、生态遭到破坏。本发明开创性的将煤矸石热处理,激发煤矸石里的成分活性,与抗氧化剂、抑制剂、粘稠剂等多种原料一起制成涂层涂料。在一定程度上能减少煤矸石对环境的污染,并且能够减少涂层材料的成本。

22.将本发明的涂料喷涂在金属上,待其固化后,涂层与基体在常温下具有良好的结合强度;在热处理过程中,涂层熔融后形成玻璃状的屏蔽层,形成致密的抗氧化涂层,能够有效的隔绝金属与氧化气氛的接触反应,降低金属基体的氧化速率,延长金属的使用寿命。在金属热处理结束后,由于冷却时涂层与金属的热膨胀系数的差异,涂层材料很容易从金属表面脱落下来。

附图说明

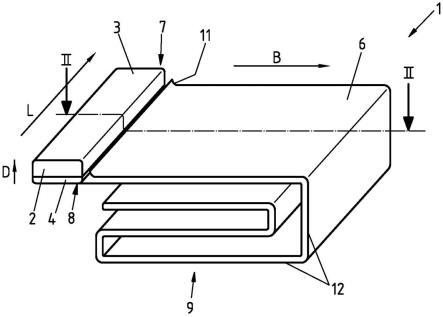

23.图1为65mn钢淬火后的表面形貌图;

24.图2为图1中单侧金属产生的氧化皮的sem图;

25.图3为实施例1的涂覆金属抗氧化涂层的65mn钢热处理后的表面形貌图;

26.图4为图3去除表面涂层后裸露的金属表面形貌图;

27.图5为图3的涂层与金属界面的sem图;

28.图6为对比例1的涂覆涂层的65mn钢热处理后的表面形貌图;

29.图7为图6去除表面涂层后裸露的金属表面形貌图;

30.图8为图6的涂层与金属界面的sem图;

31.图9为实施例2的涂覆金属抗氧化涂层的65mn钢热处理后的表面形貌图;

32.图10为图9去除表面涂层后裸露的金属表面形貌图;

33.图11为45钢热处理后的表面形貌图;

34.图12为实施例3的涂覆金属抗氧化涂层的45钢热处理后的表面形貌图;

35.图13为q235钢热处理后的表面形貌图;

36.图14为实施例4的涂覆抗氧化涂层的q235钢热处理后的表面形貌图。

具体实施方式

37.本发明提供了一种金属抗氧化涂层,包含如下质量份的原料:碳粉6~40份、煤矸石粉5~50份、氧化铝10~30份、碳化硼5~20份、氧化锆6~20份、碳化硅3~30份、氧化硅10~60份、碳酸钙5~20份、氧化硼5~15份、钾水玻璃15~80份、高岭土2~20份、水30~50份、抗氧化剂10~30份、抑制剂20~55份、粘稠剂12~40份。

38.本发明的金属抗氧化涂层包含6~40份碳粉,优选为10~35份,进一步优选为15~30份,更优选为20~25份。

39.本发明的金属抗氧化涂层包含5~50份煤矸石粉,优选为10~40份,进一步优选为20~30份,更优选为25份。

40.本发明中,所述煤矸石粉优选为煤矸石顺次经过热处理、冷却、球磨得到,所述热处理的温度优选为200~950℃,进一步优选为600~850℃,更优选为700~800℃;热处理的时间优选为1~15h,进一步优选为3~12h,更优选为5~10h。

41.本发明中,煤矸石进行球磨的转速优选为100~800r/min,进一步优选为300~700r/min,更优选为500~600r/min;球磨的时间优选为10~1200min,进一步优选为30~1000min,更优选为100~500min;所述煤矸石粉的粒度优选为100~400目,进一步优选为150~350目,更优选为200~300目。

42.本发明的金属抗氧化涂层包含10~30份氧化铝,优选为15~28份,进一步优选为18~25份,更优选为20~22份。

43.本发明的金属抗氧化涂层包含5~20份碳化硼,优选为8~18份,进一步优选为10~15份。

44.本发明的金属抗氧化涂层包含6~20份氧化锆,优选为8~15份,进一步优选为10~13份,更优选为12份。

45.本发明的金属抗氧化涂层包含3~30份碳化硅,优选为5~25份,进一步优选为10~20份,更优选为13~17份。

46.本发明的金属抗氧化涂层包含10~60份氧化硅,优选为20~50份,进一步优选为30~40份,更优选为33~37份。

47.本发明的金属抗氧化涂层包含5~20份碳酸钙,优选为8~15份,进一步优选为10~12份。

48.本发明中,所述碳酸钙的粒径优选为250~500目,进一步优选为300~450目,更优选为350~400目。

49.本发明的金属抗氧化涂层包含5~15份氧化硼,优选为7~12份,进一步优选为8~10份。

50.本发明的金属抗氧化涂层包含15~80份钾水玻璃,优选为25~70份,进一步优选为35~60份,更优选为45~50份。

51.本发明中,所述钾水玻璃的模数优选为2.6~3.7,进一步优选为2.8~3.5,更优选为3~3.2。

52.本发明的金属抗氧化涂层包含2~20份高岭土,优选为5~15份,进一步优选为8~

12份。

53.本发明的金属抗氧化涂层包含30~50份水,优选为35~45份,进一步优选为38~42份,更优选为40份。

54.本发明的金属抗氧化涂层包含10~30份抗氧化剂,优选为15~25份,进一步优选为18~22份,更优选为20份。

55.本发明中,所述抗氧化剂优选为氧化锌和/或氧化钙;所述抗氧化剂的粒径优选为250~500目,进一步优选为300~450目,更优选为350~400目。

56.本发明的金属抗氧化涂层包含20~55份抑制剂,优选为25~50份,进一步优选为30~45份,更优选为35~40份。

57.本发明所述抑制剂优选为聚合磷酸铝和/或水玻璃。

58.本发明的金属抗氧化涂层包含12~40份粘稠剂,优选为15~37份,进一步优选为20~35份,更优选为25~30份。

59.本发明中,所述粘稠剂优选包含聚乙烯醇、环氧树脂和酚醛树脂中的一种或几种;所述粘稠剂的粒径优选为250~500目,进一步优选为300~450目,更优选为350~400目。

60.本发明还提供了一种所述的金属抗氧化涂层的制备方法,包含如下步骤:

61.1)将碳粉、氧化铝、碳化硼、氧化锆、碳化硅、氧化硅、碳酸钙、氧化硼、钾水玻璃、高岭土、抗氧化剂、抑制剂和粘稠剂混合,在搅拌条件下加入煤矸石粉和水,得到抗氧化涂料;

62.2)将抗氧化涂料涂覆在金属表面后进行高温处理,得到金属抗氧化涂层。

63.本发明中,所述搅拌的时间优选为20~400min,进一步优选为50~300min,更优选为100~200min;搅拌的速率优选为100~700r/min,进一步优选为200~600r/min,更优选为300~500r/min。

64.本发明中,所述涂覆优选为喷涂或刷涂,所述涂覆的厚度优选为0.5~10mm,进一步优选为2~8mm,更优选为4~6mm。

65.本发明中,所述喷涂的速率优选为0.3~6l/min,进一步优选为1~5l/min,更优选为2~4l/min;喷涂的距离优选为10~80cm,进一步优选为20~70cm,更优选为30~60cm。

66.本发明中,所述高温处理的温度优选为800~980℃,进一步优选为830~950℃,更优选为850~900℃;高温处理的时间优选为30~120min,进一步优选为40~100min,更优选为60~80min。

67.本发明中,金属优选为预处理后的金属,预处理包含去除金属表面的氧化皮和杂质,优选采用砂纸打磨掉表面的氧化皮,用高压气枪吹扫表面杂质。

68.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

69.实施例1

70.将煤矸石在750℃下热处理3h,然后取出并自然冷却到室温,放入球磨机中在300r/min的转速下研磨100min,得到粒度为100~400目的煤矸石粉。

71.将10g碳粉、15g氧化铝、6g碳化硼、10g氧化锆、8g碳化硅、60g氧化硅、6g碳酸钙(粒径为300目)、6g氧化硼、60g钾水玻璃(模数为2.7)、8g高岭土、14g抗氧化剂(粒径为320目)、50g抑制剂、37g粘稠剂(粒径为300目)放入烧杯中混合均匀,抗氧化剂包含6g氧化锌和8g氧化钙,抑制剂包含30g聚合磷酸铝和20g水玻璃、粘稠剂包含10g聚乙烯醇、14g双酚a型环氧

树脂、13g双酚a型酚醛树脂,将烧杯置于磁力搅拌器上,在搅拌条件下缓慢加入30g煤矸石粉和35g水,磁力搅拌器的转速为600r/min,搅拌时间为30min,得到抗氧化涂料。

72.使用砂纸打磨掉65mn钢表面的氧化皮及其他杂质,再用高压气枪吹扫表面杂质。把喷壶接通真空泵,将抗氧化涂料均匀喷涂在金属表面,喷壶的喷涂速率为1l/min,喷壶与金属的喷涂距离为20cm,涂层厚度为1mm。将喷涂好的金属放入马弗炉内逐渐加热到830℃,升温速率为5℃/min,在830℃下保温60min,得到金属抗氧化涂层。

73.热处理完成后取出金属放入油中进行冷却,涂层材料即可脱落。

74.对比例1

75.省去实施例1的涂料中的煤矸石粉,其他条件和实施例1相同。

76.实施例2

77.将实施例1的抗氧化涂料的喷涂改为刷涂,具体方法为:使用毛刷蘸取抗氧化涂料在金属表面进行涂覆,刷完后,再次使用毛刷对金属表面未刷上位置进行修补,涂层的厚度为1mm,将刷涂好的金属放入马弗炉内逐渐加热到830℃,在830℃下保温60min,得到金属抗氧化涂层。制备抗氧化涂料的方法、热处理完成后金属的冷却方法和实施例1相同。

78.实施例3

79.将煤矸石在800℃下热处理3h,然后取出并自然冷却到室温,放入球磨机中在700r/min的转速下研磨10min,得到粒度为100~400目的煤矸石粉。

80.将20g碳粉、26g氧化铝、16g碳化硼、18g氧化锆、3g碳化硅、13g氧化硅、10g碳酸钙(粒径为370目)、12g氧化硼、80g钾水玻璃(模数为3.0)、15g高岭土、25g抗氧化剂(粒径为370目)、21g抑制剂、38g粘稠剂(粒径为390目)放入烧杯中混合均匀,抗氧化剂包含12g氧化锌和13g氧化钙,抑制剂包含6g聚合磷酸铝和15g水玻璃、粘稠剂包含16g聚乙烯醇、15g双酚f型环氧树脂、7g双酚f型酚醛树脂,将烧杯置于磁力搅拌器上,在搅拌条件下缓慢加入50g煤矸石粉和50g水,磁力搅拌器的转速为100r/min,搅拌时间为40min,得到抗氧化涂料。

81.使用砂纸打磨掉45钢表面的氧化皮及其他杂质,再用高压气枪吹扫表面杂质。把喷壶接通真空泵,将抗氧化涂料均匀喷涂在金属表面,喷壶的喷涂速率为2l/min,喷壶与金属的喷涂距离为16cm,涂层厚度为2mm。将喷涂好的金属放入马弗炉内逐渐加热到950℃,升温速率为5℃/min,在950℃下保温120min,得到金属抗氧化涂层。

82.热处理完成后取出金属随炉冷却至室温,涂层材料即可脱落。

83.实施例4

84.将煤矸石在550℃下热处理5h,然后取出并自然冷却到室温,放入球磨机中在300r/min的转速下研磨300min,得到粒度为100~400目的煤矸石粉。

85.将40g碳粉、13g氧化铝、14g碳化硼、12g氧化锆、30g碳化硅、16g氧化硅、20g碳酸钙(粒径为400目)、12g氧化硼、16g钾水玻璃(模数为3.5)、20g高岭土、27g抗氧化剂(粒径为420目)、41g抑制剂、14g粘稠剂(粒径为450目)放入烧杯中混合均匀,抗氧化剂包含13g氧化锌和14g氧化钙,抑制剂包含16g聚合磷酸铝和25g水玻璃、粘稠剂包含3g聚乙烯醇、7g双酚a型环氧树脂、4g双酚a型酚醛树脂,将烧杯置于磁力搅拌器上,在搅拌条件下缓慢加入5g煤矸石粉和35g水,磁力搅拌器的转速为500r/min,搅拌时间为100min,得到抗氧化涂料。

86.使用砂纸打磨掉q235钢表面的氧化皮及其他杂质,再用高压气枪吹扫表面杂质。把喷壶接通真空泵,将抗氧化涂料均匀喷涂在金属表面,喷壶的喷涂速率为4l/min,喷壶与

金属的喷涂距离为60cm,涂层厚度为2mm。将喷涂好的金属放入马弗炉内逐渐加热到930℃,升温速率为5℃/min,在930℃下保温30min,得到金属抗氧化涂层。

87.热处理完成后取出金属进行空冷,涂层材料即可脱落。

88.图1~14为金属淬火的表面形貌图和氧化皮的sem图,实施例1~4和对比例1的涂层表面形貌图、去除涂层的表面形貌图和涂层与金属界面的sem图。

89.图1~2为尺寸为20mm

×

20mm

×

10mm的65mn钢淬火后的表面形貌图和图1中所示单侧金属产生的氧化皮的sem图,由图1可知,金属表面与氧气发生氧化反应,产生了大量氧化皮;由图2可知,单侧氧化皮厚度为0.3189mm,金属整体中氧化皮厚度约为0.6378mm,可计算出氧化损失率为6.378%。

90.图3为实施例1的涂覆金属抗氧化涂层的65mn钢热处理后的表面形貌图,从图中可以看出涂层在金属表面形成了致密的保护层。图4为图3的表面涂层去除后裸露的金属表面形貌图,由图可知,去除涂层后,试样表面直接显露出了钢基体,说明在涂层的保护下,有效避免了金属和氧化气氛的接触,减少了氧化皮的产生。图5为图3的涂层与金属界面的sem图,由图可知,涂层的厚度为275.6μm,涂层与金属之间的黑色间隙是由于涂层与金属热膨胀系数不匹配而产生的裂缝。

91.图6为对比例1的涂覆涂层的65mn钢热处理后的表面形貌图,从图中可以看出涂层在热处理后表面有大量缺陷,部分涂层被灼烧变黑,且热处理后,涂层表面形貌不再平整。图7为图6的表面涂层去除后裸露的金属表面形貌图,由图可知,去除涂层后,试样表面直接显露出了钢基体,说明涂层对金属具有保护作用,但部分区域仍被氧化,说明煤矸石具有良好的保护作用。图8为图6的涂层与金属界面的sem图,由图可知,涂层的厚度为368.7μm,涂层的界面呈现坡状,说明涂层在一些区域对金属的保护效果不好,导致此处产生氧化皮。

92.由实施例1和对比例1可知,实施例1中加入煤矸石粉的涂层涂覆的金属热处理后,涂层表面更加致密;去除涂层后,添加煤矸石粉涂层涂覆的金属表面与氧气反应的更少。

93.图9为实施例2的涂覆金属抗氧化涂层的65mn钢热处理后的表面形貌图,从图中可以看出涂层在热处理后表面厚度不均匀。图10为图9的涂层去除后裸露的金属表面形貌图,由图可知,去除涂层后,试样表面直接显露出了钢基体,说明涂层对金属具有保护作用,但在金属表面却发现部分区域产生了氧化皮。这是由于涂层厚度不均匀导致热处理中金属表面有部分区域没有被涂层完全覆盖住。

94.由实施例1和实施例2可知,使用喷壶喷涂方法与刷涂方法相比,喷涂方法能在金属表面制备更加均匀的涂层,使得金属在热处理中能获得更好的保护效果。

95.图11为未喷涂涂层的45钢热处理后的表面形貌图,由图可知,由于45钢缺少涂层的保护,在热处理中,钢表面与氧化气氛接触发生氧化反应,45钢表面产生大量氧化皮。图12为实施例3的涂覆金属抗氧化涂层的45钢热处理后的表面形貌图,由图可知,在涂层的保护下,减少了氧化气氛和45钢基体的接触,从而减少了钢表面氧化皮的产生。

96.图13为未喷涂涂层的q235钢热处理后的表面形貌图,由图可知,由于q235钢缺少涂层的保护,在热处理中,钢表面与氧化气氛接触发生氧化反应,q235钢表面产生大量氧化皮。图14为实施例4的涂覆抗氧化涂层的q235钢热处理后的表面形貌图,由图可知,去除部分涂层后,能够直接看到钢基体表面。说明涂层隔绝了氧化气氛与钢基体的接触,更好的保护了q235钢。

97.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。