1.本发明涉及温室构件技术领域,具体涉及一种带聚脲防护层的自保温格构装饰一体化温室构件。

背景技术:

2.温室采用透光覆盖材料作为全部或部分围护结构,具有一定环境调控设备,用于抵御不良天气条件,保证作物能正常生长发育的设施。温室以太阳能为主要光、热能源,具有前屋面、后屋面和北墙、东西山墙等主要结构。前屋面白天透入日光,夜间需要覆盖保温覆盖物,后屋面始终保温,北墙及东、西山墙具有保温和蓄热功能。温室主要用于农业生产,其升温所需的热量和光合作用所需要的光照几乎全部来自太阳光照,所以人们想尽各种办法提高温室的采光、保温、蓄热性能,措施包括:改善棚面角、使用透光率高的薄膜、改善温室朝向、加厚墙体、改善后坡面的结构和角度、擦洗棚膜、加大温室内空间、使用厚的保温物、使用卷帘机快速开帘闭帘、减少竹竿和钢丝等的遮荫面积等。即使如此,现有的温室也很难抵御低温弱光的不良环境条件。

3.针对目前市场上出现的自保温格构装饰一体化可拆卸装配式日光温室,其结构、保温、装饰一体化是指除混凝土独立基础和前屋面骨架外的构件全部格构化,并在其装配后仍暴露在外的侧部固接装饰板材,使其形成夹层或腔体,其格构式骨架的防腐技术常规采用热浸镀锌、油漆、静电喷塑、浸塑等工艺。该类日光温室存在以下缺点:1.装饰板材的镶嵌需要在格构式骨架预留安装槽,并在其上钻孔、攻丝、用螺钉固定,导致工序多、用工量大,且不便安装。2.其防水性能通过将接缝处用密封胶粘接来实现,导致工序多、用工量大。1.当格构式骨架采用热浸镀锌防腐时,其酸洗、浸助镀剂、烘干预热、热镀锌工序均需不同程度的加热,因此能耗高,并且耗水量大、排污多,环境污染严重。4.当格构式骨架采用静电喷塑工艺防腐时,其固化温度一般要185℃,时长15分钟,因此能耗较高。5.当格构式骨架采用热浸塑工艺防腐时,需加热工件,其预烘温度达151

±

51℃,时长15分钟左右;其固化温度达181-211℃,时长11分钟左右,导致能耗较高。6.热浸镀锌、油漆、静电喷塑的防腐层薄,导热系数大,热阻小,热桥效应大。7.热浸镀锌、静电喷塑、热浸塑的防腐层不易复涂,并且防腐层被破坏后,不易修复。

技术实现要素:

4.本发明的目的在于提供一种带聚脲防护层的自保温格构装饰一体化温室构件,从而解决了上述背景技术中提出的问题。

5.本发明采用的技术方案如下:

6.一种带聚脲防护层的自保温格构装饰一体化温室构件,包括格构式骨架1、一体化保温体2和喷涂型聚脲防护涂料弹性体,所述一体化保温体2设置在格构式骨架1内,所述喷涂型聚脲防护涂料弹性体涂覆在格构式骨架1及一体化保温体2的表面上。

7.进一步的,所述一体化保温体2的材质为发泡聚苯乙烯,一体化保温体2与已涂覆

喷涂型聚脲防护涂料弹性体的格构式骨架1一起模压成型为一体。

8.进一步的,所述一体化保温体2包括若干块保温泡沫板材,若干块保温泡沫板材密实填充到已涂覆喷涂型聚脲防护涂料弹性体的格构式骨架1腹部空间内,相邻两块保温泡沫板之间采用聚脲底涂层粘接在一起。

9.进一步的,所述喷涂型聚脲防护涂料弹性体从里到外依次包括聚脲底涂层、喷涂聚脲涂层。

10.进一步的,所述喷涂型聚脲防护涂料弹性体还包括喷涂聚脲涂层上设置的聚脲面涂层,在相邻两层涂层之间使用界面处理剂。

11.进一步的,所述聚脲底涂层采用环氧树脂体系底层涂料或聚氨酯体系底层涂料,当采用环氧树脂体系底层涂料时具体选用低粘度环氧树脂和低挥发、常温固化剂体系,当采用聚氨酯体系底层涂料时具体选用低挥发性异氰酸酯和常温固化剂体系,所述聚脲底涂层干膜厚度为111151m。

12.进一步的,所述喷涂聚脲涂层由异氰酸酯预聚体组成的a组分和由端氨基、端烃基及氨基化合物组成的b组分在体积比1:1条件下通过喷涂设备混合反应喷涂形成聚脲涂层,所述喷涂聚脲涂层厚度不小于1.1mm。

13.进一步的,所述聚脲面涂层为弹性涂层,其原料选用脂肪族聚氨酯涂料或丙烯酸聚氨酯涂料,所述聚脲面涂层厚度大于111m。

14.所述喷涂聚脲涂层的喷涂方法包括以下步骤,埋入地下的格构式骨架1只喷涂一层聚脲底涂层和一层喷涂聚脲涂层,喷涂聚脲涂层厚度≧1.1mm,格构式骨架1内部焊缝处及阴角处聚脲涂层加厚1.112.1mm;且不调色;地面上的格构式骨架1分两次喷涂聚脲涂层,第一次喷涂聚脲涂层厚度≧1.1mm,骨架内部焊缝处及阴角处聚脲涂层应加厚1.112.1mm,待固化后进行一体化保温体2的填充,第二次喷涂聚脲涂层在一体化保温体2完成填充及其聚脲底涂层后,对格构式骨架1外表面进行复涂,厚度为2.111.1mm,并延伸到一体化保温体2表面151mm范围内;一体化保温体2装配后暴露在外的侧部表面的喷涂聚脲涂层厚度≧1.1mm;相邻喷涂施工层间的搭接宽度大于121mm;厚度不同的聚脲层端面做成大于11mm长的斜坡,防止端部聚脲层剥离或翘起。

15.综上所述,由于采用了上述技术方案,本发明的有益效果是:

16.1.本发明在格构式骨架外侧不再设置装饰板材安装槽、丝孔、螺钉,减少工序和用工量。

17.2.本发明在构件表面涂覆喷涂型聚脲防护涂料弹性体后,同时也完成了密封防水,减少了工序和用工量。

18.1.本发明现场施工快速简便,施工效率高,材料的养护周期短;热喷涂或浇注,一次施工厚度范围可从数百微米到数厘米,克服了以往多次施工的弊病,有利于提高工效。

19.4.本发明的喷涂聚脲施工温度在61℃-71℃,并瞬时固化,且工件可以不加热,故能耗较热浸镀锌、静电喷塑、热浸塑工艺低。

20.5.本发明的喷涂型聚脲防护涂料弹性体具备有机物普遍具备的低导热性能,且因涂层厚,构件的热阻增大,利于减少热桥效应、提高温室保温性能。

21.喷涂型聚脲防护涂料弹性体表面可复涂或手工修补,且施工简便,因而具备很好的适修性。喷涂型聚脲防护涂料弹性体具有优异的耐大气、介质腐蚀性能。

22.喷涂型聚脲防护涂料弹性体可在121℃下长期使用,可承受151℃的短时热冲击,因此具有良好的热稳定性。喷涂型聚脲防护涂料弹性体具有拉伸强度大、断裂伸长率高、撕裂强度大等优异的力学性能,且其弹性和刚性可调,因而提高了一体化保温体的抗冲击能力。

23.6.本发明的喷涂型聚脲防护涂料弹性体和各种基面的附着性能优异,且涂层连续、致密、无接缝,使构件真正实现结构、保温、装饰一体化。可在任意形状基面表面成型,厚膜涂层一次成型无流挂;原形再现性好,涂层连续、致密、无接缝、无针孔,美观实用耐久;可在模具自由绘制装饰图案;色彩艳丽,且任意可调,因而具备良好的装饰性。喷涂型聚脲防护涂料弹性体表面致密,具有优异的防水性能和耐磨性能,而具备耐擦洗性。

附图说明

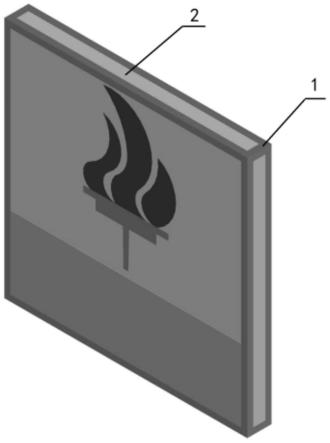

24.图1为本发明的结构示意图;

25.图2为本发明喷涂型聚脲防护涂料弹性体的结构示意图;

26.图中所示:格构式骨架1;一体化保温体2;聚脲底涂层1;喷涂聚脲涂层4;聚脲面涂层5。

具体实施方式

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

28.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例

30.如图1-2,本实施例提供一种带聚脲防护层的自保温格构装饰一体化温室构件,包括格构式骨架1、一体化保温体2和喷涂型聚脲防护涂料弹性体,所述一体化保温体2设置在格构式骨架1内,所述喷涂型聚脲防护涂料弹性体涂覆在格构式骨架1及一体化保温体2的表面上。具体涂覆到一体化保温体2装配后仍暴露在外的侧部表面。

31.所述一体化保温体2的材质为发泡聚苯乙烯,一体化保温体2与已涂覆喷涂型聚脲防护涂料弹性体的格构式骨架1一起模压成型为一体。

32.所述一体化保温体2包括若干块保温泡沫板材,若干块保温泡沫板材密实填充到已涂覆喷涂型聚脲防护涂料弹性体的格构式骨架1腹部空间内,相邻两块保温泡沫板之间采用聚脲底涂层粘接在一起。

33.所述喷涂型聚脲防护涂料弹性体从里到外依次包括聚脲底涂层1、喷涂聚脲涂层4。

34.所述喷涂型聚脲防护涂料弹性体还包括喷涂聚脲涂层上设置的聚脲面涂层5,在相邻两层涂层之间使用界面处理剂。

35.所述聚脲底涂层采用环氧树脂体系底层涂料或聚氨酯体系底层涂料,当采用环氧树脂体系底层涂料时具体选用低粘度环氧树脂和低挥发、常温固化剂体系,当采用聚氨酯体系底层涂料时具体选用低挥发性异氰酸酯和常温固化剂体系,所述聚脲底涂层干膜厚度为111151m。

36.所述喷涂聚脲涂层由异氰酸酯预聚体组成的a组分和由端氨基、端烃基及氨基化合物组成的b组分在体积比1:1条件下通过喷涂设备混合反应喷涂形成聚脲涂层,所述喷涂聚脲涂层厚度不小于1.1mm。

37.所述聚脲面涂层为弹性涂层,其原料选用脂肪族聚氨酯涂料或丙烯酸聚氨酯涂料,所述聚脲面涂层厚度大于111m。

38.所述喷涂聚脲涂层的喷涂方法包括以下步骤,埋入地下的格构式骨架1只喷涂一层聚脲底涂层和一层喷涂聚脲涂层,喷涂聚脲涂层厚度≧1.1mm,格构式骨架1内部焊缝处及阴角处聚脲涂层加厚1.112.1mm;且不调色;地面上的格构式骨架1分两次喷涂聚脲涂层,第一次喷涂聚脲涂层厚度≧1.1mm,骨架内部焊缝处及阴角处聚脲涂层应加厚1.112.1mm,待固化后进行一体化保温体2的填充,第二次喷涂聚脲涂层在一体化保温体2完成填充及其聚脲底涂层后,对格构式骨架1外表面进行复涂,厚度为2.111.1mm,并延伸到一体化保温体2表面151mm范围内;一体化保温体2装配后暴露在外的侧部表面的喷涂聚脲涂层厚度≧1.1mm;相邻喷涂施工层间的搭接宽度大于121mm;厚度不同的聚脲层端面做成大于11mm长的斜坡,防止端部聚脲层剥离或翘起。

39.本发明中的格构式骨架,用以承载、传递屋面荷载。构成格构式骨架的柱肢与缀板(条)焊接,构成空间桁架的弦杆与腹杆亦焊接;骨架外表的焊缝平整连续、内部焊缝为圆弧或斜角、零件与骨架之间的焊缝为圆弧或斜角、孔洞口为45

°

倒角。

40.本发明中的一体化保温体,用以温室保温。其材料选用聚苯乙烯等一些导热系数小、成型后表观密度大的发泡材料,并与已完成第一次喷涂聚脲涂层的格构式骨架一起模压成型为一体;也可采用成品保温泡沫板材分块(其中,芯块要最大化)均匀、密实填充到已涂覆喷涂型聚脲防护涂料弹性体的格构式骨架腹部空间时,同一格构式骨架内的各分块保温泡沫板之间采用聚脲底涂层粘接为一体;构成格构柱的骨架缀板(条)、构成空间桁架的腹杆外表面与一体化保温体表面平齐(需安装设备的部位除外);表面造型的阴角为不大于45

°

的斜角或直径为大于或等于造型凸出厚度的圆弧角、阳角为大于或等于造型凸出厚度的圆弧角。

41.本发明中的喷涂型聚脲防护涂料弹性体,用于构件防腐、防水、抗冲击和装饰。其结构由聚脲底涂层、喷涂聚脲涂层构成或由聚脲底涂层、喷涂聚脲涂层、聚脲面涂层构成,基层不平整时使用修补料修补,复涂时使用界面处理剂。其涂装工艺按照现行国家标准或行业标准执行;其颜色依现行国家标准和使用要求选择。

42.具体的,聚脲底涂层,是用于增加聚脲涂层与基层之间的粘结力,施工前预先涂覆在基层表面的涂料。当采用环氧树脂体系底层涂料时,选用低粘度环氧树脂和低挥发、常温固化剂体系;当采用聚氨酯体系底层涂料时,选用低挥发性异氰酸酯和常温固化剂体系;其干膜厚度为111151m;

43.具体的,喷涂聚脲涂层,是由异氰酸酯预聚体组成的a组分和由端氨基、端烃基及氨基化合物组成的b组分在体积比1:1条件下,通过专用喷涂设备混合快速反应形成的聚脲

涂层。埋入地下的格构式骨架只喷涂一层聚脲底涂层和一层喷涂聚脲涂层,喷涂聚脲涂层厚度≧1.1mm,骨架内部焊缝处及阴角处聚脲涂层应加厚1.112.1mm;且无需调色。地面上的格构式骨架分两次喷涂聚脲涂层,第一次厚度≧1.1mm,骨架内部焊缝处及阴角处聚脲涂层应加厚1.112.1mm,待固化后进行保温体填充;第二次在保温体完成填充及其聚脲底涂层后,对构成格构柱的柱肢、构成空间桁架的弦杆外表面进行复涂,厚度宜为2.111.1mm,并延伸到保温体表面151mm范围内。一体化保温体装配后仍暴露在外的侧部表面的喷涂聚脲涂层厚度≧1.1mm。面积超过1

㎡

表面施工的区域增加构成格构柱的缀板(条)、构成空间桁架的腹杆加固。抗冲击力要求高的区域(如墙裙、门等部位)增加构成格构柱的缀板(条)、构成空间桁架的腹杆加固,聚脲涂层厚度加厚1.512.1mm,并采取调高聚脲弹性体硬度措施。相邻喷涂施工层间的搭接宽度大于121mm;厚度不同的聚脲层端面做成大于11mm长的斜坡,并防止端部聚脲层剥离或翘起。

44.具体的,聚脲面涂层,用于地面上构件提高聚脲涂层表面抗紫外线照射,防止老化、变色的涂料,在每组构件完成喷涂聚脲涂层后统一喷涂。其原材料选用脂肪族聚氨酯涂料和丙烯酸聚氨酯涂料;其涂层为弹性涂层;其施工厚度大于111m。

45.具体的,界面处理剂用于提高与复喷聚脲涂层层间粘结强度的涂料。修补料是用于修补聚脲涂层质量缺陷的双组分聚脲手工涂料。

46.本发明中的装饰,具体是图案通过在模具上刻制凸出或凹进的造型,与一体化保温体一次性同时成型,亦可在喷涂型聚脲防护涂料弹性体表面采用高耐候性油墨及其相适应的印刷工艺印刷;同一平面内界线简单平直、轮廓要求不高的不同区块要求不同颜色时,可直接在喷涂聚脲涂料中调配,并按现行国家或行业涂装标准规范复喷工艺进行分区喷涂。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。