1.本发明涉及大型场馆、建筑的施工技术领域,具体是一种多曲面组合高大模板的安装方法。

背景技术:

2.当前,随着生活水平的发展,大型场馆越来越多,而为了实现造型的美观,有的大型场馆的屋顶会采用“人字形”曲线造型,其结构支模高度最大10.3m,结构梁最大跨度16.8m,部分结构板施工总荷载15kn/m2 以上,部分结构梁集中线荷载 20kn/m 以上。由于高大支模结构梁的截面尺寸较多,多曲面屋面整体变化复杂,采用传统施工技术会有如下难点:1、如要达到屋面曲线顺滑需要的计算工作量巨大,且很难保证各个节点空间定位准确,导致后期混凝土成型质量较差。

3.2、若脚手架采用盘扣式脚手架,屋面标高落差较大,脚手架立杆需要提前预排布置,需求立杆型号多,根据以往施工经验,立杆进场后配置组合,易造成较大的资源浪费且耽误工期。

4.3、传统的计算方式很难计算出各个节点的空间坐标,测量定位工作难度很大。

技术实现要素:

5.本发明的目的在于克服上述缺陷,提出一种大面积多曲面组合高大模板的拼接、安装技术,从而解决多曲面屋面标高控制难,混凝土成型质量差的问题。

6.为了达到上述目的,本发明是这样实现的:一种多曲面组合高大模板的安装方法,包括步骤1、制定施工工艺流程:步骤1.1、构建bim模型;步骤1.2、根据bim模型及计算绘制出每个小单元的标高控制图;步骤1.3、根据标高控制图搭设内支撑架,测量出各个标高控制点;步骤1.4、按照标高控制点固定梁底模;步骤1.5、对固定的梁底模进行复测,调整标高;步骤1.6、钢筋绑扎,封闭梁侧模;步骤1.7、分段设置钢丝网片;步骤1.8、浇筑混凝土、养护;步骤1.9、拆模;步骤2、实施工艺流程步骤2.1、根据施工图纸构建bim模型;步骤2.2、屋面梁弧形划分:将弧形梁在现场施工过程中按照1m每段进行划分;每1m长的梁按照直线梁进行施工,如此,仅需确定每个小单元段的位置及首尾端点的高程即

可;施工过程中底模同样按照1m一段进行支模,通过控制底模位置及标高对梁进行定位;步骤2.3、根据高程表进行脚手架搭设;步骤2.3.1、脚手架、模板安装(1)确认模板安装顺序按以下顺序搭设柱模板:搭设安装脚手架,沿模板边线贴密封条,立柱子片模,安装柱箍,校正柱子方正、垂直和位置,全面检查校正,群体固定,办预检;(2)按以下顺序搭设梁模板:弹梁轴线并复核,搭支模架,调整托梁,摆主梁,安放梁底模并固定,梁底起拱,扎梁筋,安侧模,侧模拉线支撑,梁高加对拉螺栓,复核梁模尺寸、标高、位置,与相邻模板连接固定;(3)按以下顺序搭设支撑:立杆,横向水平杆,纵向水平杆,剪刀撑,再循环进行立杆、水平杆、剪刀撑的施工至顶面,横向斜杆,纵向搁栅,剪刀撑;其中,安装梁、板模板前,首先检查梁、板模板支架的稳定性在稳定的支架上先根据楼面上的轴线位置和梁控制线以及标高位置安置梁、板的底模;使用全站仪、水准仪、卷尺测量仪器根据梁高程表或高程图,在每个小单元两端的脚手架立杆上做好水平标高的标记,通告标高标记及量控制线进行梁底模初步固定;待每个区域梁底模全部固定后采用全站仪及水准仪进行复测,复测通过后固定梁底模;底模固定好之后开始绑扎梁钢筋,待钢筋绑扎校正完毕,且隐蔽工程验收完毕后,再支设梁的侧模或板的周边模板;并在板或梁的适当位置预留方孔,以便在混凝土浇筑之前清理模板内的杂物;模板支设完毕后,要严格进行检查,保证架体稳定,支设牢固,拼缝严密,浇筑混凝土时不涨模、不漏浆;除另有说明外,跨度≥6m 的梁,模板起拱为 l/600,悬臂梁梁端模板起拱 l/400;施工柱模板时1)梁与板整体支撑体系设计的一般原则是:立柱步距要一致,便于统一搭设;立柱纵或横距尽量一致或成倍数,便于立柱纵 横向水平杆件拉通设置;构造要求规范设置,保证整体稳定性和满足计算前提条件;2)柱模板搭设完毕经验收合格后,先浇捣柱砼,然后再绑扎梁板钢筋,梁板支模架与浇好并有足够强度的柱和原已做好的主体结构拉结牢固;经有关部门对钢筋和模板支架验收合格后方可浇捣梁板砼;3)结合设计要求和现场条件,采用柱模板、扣件式钢管架作为本模板工程的支撑体系;步骤2.4、钢筋绑扎及混凝土浇筑步骤2.4.1、钢筋绑扎钢筋绑扎顺序为底模固定好之后进行绑扎,待梁钢筋绑扎完毕且验收完成后开始封闭侧模,同时因梁落差较大,浇筑混凝土时混凝土流动较大,在梁内放置钢丝网片作为阻挡措施;封模后浇筑前需对标高进行复测,浇筑过程中对标高进行监测;

步骤2.4.2、混凝土浇筑(1)柱模板搭设完毕经验收合格后,先浇捣柱砼,然后再绑扎梁板钢筋,梁板支模架与浇好并有足够强度的柱和原已做好的主体结构拉结牢固;(2)浇筑时按梁中间向两端对称推进浇捣,由标高低的地方向标高高的地方推进,事先根据浇捣砼的时间间隔和砼供应情况设计施工缝的留设位置;搭设架子开始至砼施工完毕具备要求的强度前,该施工层下2层支顶不允许拆除;施工时,先从最低的梁开始浇筑砼,砼由梁中间向两边进行推进,砼浇筑高度不得大于 400,对所有梁进行循环施工;直至浇筑到板下口;振捣时快插慢拔,依次往一个方向进行推进,振捣时不要漏振也不要过振,钢筋密集处可采用撬扛撬开;第二次砼浇筑时振动棒插入下层混凝土上三分一处,然后按照上述步骤进行操作;梁板砼不同标号时,梁砼浇筑到板约500 处形成梯形;然后浇筑板砼随着阶梯形不断延伸,板混凝土浇筑连续向前进行;浇捣时,浇筑与振捣必须紧密配合,第一层下料慢些,梁底充分振实后再下二层料,用“赶浆法”保持水泥浆沿梁底包裹石子向前推进,每层均应振实后再下料,梁底及梁帮部位要注意振实,振捣时不得触动钢筋及预埋件;梁柱节点钢筋较密时,浇筑此处混凝土时宜用小粒径石子同强度等级的混凝土浇筑,并用小直径振捣棒振捣;浇筑板混凝土的虚铺厚度应略大于板厚,用平板振捣器垂直浇筑方向来回振捣,厚板可用插入式振捣器顺浇筑方向托拉振捣,并用铁插尺检查混凝土厚度,振捣完毕后用长木抹子抹平;施工缝处或有预埋件及插筋处用木抹子找平。浇筑板混凝土时不允许用振捣棒铺摊混凝土;施工缝位置:宜沿次梁方向浇筑楼板,施工缝应留置在次梁跨度的中间 范围内;施工缝的表面应与梁轴线或板面垂直,不得留斜槎;施工缝宜用木板或钢丝网挡牢;施工缝处须待已浇筑混凝土的抗压强度不小于 1.2mpa 时,才允许继续浇筑;在继续浇筑混凝土前,施工缝混凝土表面应凿毛,剔除浮动石子和混凝土软弱层,并用水冲洗干净后,先浇一层同配比减石子砂浆,然后继续浇筑混凝土,应细致操作振实,使新旧混凝土紧密结合;使用插入式振捣器应快插慢拔,插点要均匀排列,逐点移动,顺序进行,不得遗漏,做到均匀振实;移动间距不大于振捣作用半径的 1.5 倍或30~40cm;振捣上一层时应插入下层 5~10cm,以使两层砼结合牢固;表面振动器或称平板振动器的移动间距,应保证振动器的平板覆盖已振实部分的边缘;浇筑混凝土应连续进行;如必须间歇,其间歇时间应尽量缩短,并应在前层混凝土初凝之前,将次层混凝土浇筑完毕;间歇的最长时间应按所用水泥品种、气温及混凝土凝结条件确定,一般超过 2h 应按施工缝处理,当混凝土的凝结时间小于 2h 时,则应当执行混凝土的初凝时间;浇筑混凝土时应经常观察模板、钢筋、预留孔洞、预埋件和插筋有无移动、变形或堵塞情况,发现问题应立即处理,并应在已浇筑的混凝土初凝前修正完好;其中,砼表面平整度控制不得大于 5mm,标高控制不得大于

±

8mm。

7.步骤2.4.3、拆模拆模时需待混凝土强度达到100%。

8.本发明与传统施工方法相比,具有以下优势:1、通过构建bim模型用于直接测量,计算更加简便,数据更加准确。将屋面划分为若干小单元可以直接测量小单元各个角点的坐标及高程,节约了大量的计算工作,提高工作效率。

[0009] 2、因为曲面屋面高度落差大,因此采用盘扣式脚手架搭设高支模立杆的组合配置较多,施工前可以提前将立杆组合配置好。根据计算结果下料,避免盲目下料造成的浪费,同时根据区域组织盘扣架分批进场,便于材料管理,减少现场配料时间。因此能够一定程度上节约成本,节约工期。

[0010] 3、因为软件可以直接导出各小单元坐标及高程,测量员可以直接根据坐标及标高进行现场测量,降低了测量难度,提高了测量的精确性。

[0011] 4、理论上将单元格划分越小,现场成型后的屋面弧度与设计图纸越接近,施工过程中根据弧度对混凝土面层进行收光处理,能够确保混凝土成型质量好。

附图说明

[0012]

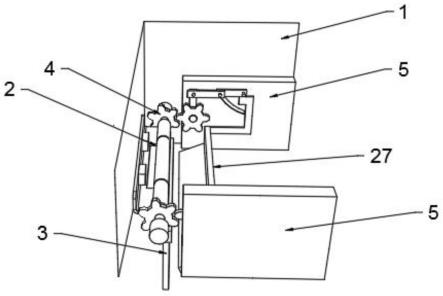

图1为本实施例中建筑的bim模型图。

[0013]

图2为本实施例中建筑的剖面图。

[0014]

图3为本实施例中粱的高程图。

具体实施方式

[0015]

以下通过具体实施例进一步说明本发明。

[0016]

如图1~图3所示,一种多曲面组合高大模板的安装方法,包括步骤1、制定施工工艺流程:步骤1.1、构建bim模型;步骤1.2、根据bim模型及计算绘制出每个小单元的标高控制图;步骤1.3、根据标高控制图搭设内支撑架,测量出各个标高控制点;步骤1.4、按照标高控制点固定梁底模;步骤1.5、对固定的梁底模进行复测,调整标高;步骤1.6、钢筋绑扎,封闭梁侧模;步骤1.7、分段设置钢丝网片;步骤1.8、浇筑混凝土、养护;步骤1.9、拆模;步骤2、实施工艺流程步骤2.1、根据施工图纸构建bim模型;步骤2.2、屋面梁弧形划分:将弧形梁在现场施工过程中按照1m每段进行划分;每1m长的梁按照直线梁进行施工,如此,仅需确定每个小单元段的位置及首尾端点的高程即可;施工过程中底模同样按照1m一段进行支模,通过控制底模位置及标高对梁进行定位;步骤2.3、根据高程表进行脚手架搭设;步骤2.3.1、脚手架、模板安装(1)确认模板安装顺序按以下顺序搭设柱模板:搭设安装脚手架,沿模板边线贴密封条,立柱子片模,安装柱箍,校正柱子方正、垂直和位置,全面检查校正,群体固定,办预检;(2)按以下顺序搭设梁模板:

弹梁轴线并复核,搭支模架,调整托梁,摆主梁,安放梁底模并固定,梁底起拱,扎梁筋,安侧模,侧模拉线支撑,梁高加对拉螺栓,复核梁模尺寸、标高、位置,与相邻模板连接固定;(3)按以下顺序搭设支撑:立杆,横向水平杆,纵向水平杆,剪刀撑,再循环进行立杆、水平杆、剪刀撑的施工至顶面,横向斜杆,纵向搁栅,剪刀撑;其中,安装梁、板模板前,首先检查梁、板模板支架的稳定性在稳定的支架上先根据楼面上的轴线位置和梁控制线以及标高位置安置梁、板的底模;使用全站仪、水准仪、卷尺测量仪器根据梁高程表或高程图,在每个小单元两端的脚手架立杆上做好水平标高的标记,通告标高标记及量控制线进行梁底模初步固定;待每个区域梁底模全部固定后采用全站仪及水准仪进行复测,复测通过后固定梁底模;底模固定好之后开始绑扎梁钢筋,待钢筋绑扎校正完毕,且隐蔽工程验收完毕后,再支设梁的侧模或板的周边模板;并在板或梁的适当位置预留方孔,以便在混凝土浇筑之前清理模板内的杂物;模板支设完毕后,要严格进行检查,保证架体稳定,支设牢固,拼缝严密,浇筑混凝土时不涨模、不漏浆;除另有说明外,跨度≥6m 的梁,模板起拱为 l/600,悬臂梁梁端模板起拱 l/400;施工柱模板时1)梁与板整体支撑体系设计的一般原则是:立柱步距要一致,便于统一搭设;立柱纵或横距尽量一致或成倍数,便于立柱纵 横向水平杆件拉通设置;构造要求规范设置,保证整体稳定性和满足计算前提条件;2)柱模板搭设完毕经验收合格后,先浇捣柱砼,然后再绑扎梁板钢筋,梁板支模架与浇好并有足够强度的柱和原已做好的主体结构拉结牢固;经有关部门对钢筋和模板支架验收合格后方可浇捣梁板砼;3)结合设计要求和现场条件,采用柱模板、扣件式钢管架作为本模板工程的支撑体系;步骤2.4、钢筋绑扎及混凝土浇筑步骤2.4.1、钢筋绑扎钢筋绑扎顺序为底模固定好之后进行绑扎,待梁钢筋绑扎完毕且验收完成后开始封闭侧模,同时因梁落差较大,浇筑混凝土时混凝土流动较大,在梁内放置钢丝网片作为阻挡措施;封模后浇筑前需对标高进行复测,浇筑过程中对标高进行监测;步骤2.4.2、混凝土浇筑(1)柱模板搭设完毕经验收合格后,先浇捣柱砼,然后再绑扎梁板钢筋,梁板支模架与浇好并有足够强度的柱和原已做好的主体结构拉结牢固;(2)浇筑时按梁中间向两端对称推进浇捣,由标高低的地方向标高高的地方推进,事先根据浇捣砼的时间间隔和砼供应情况设计施工缝的留设位置;搭设架子开始至砼施工完毕具备要求的强度前,该施工层下2层支顶不允许拆除;施工时,先从最低的梁开始浇筑砼,砼由梁中间向两边进行推进,砼浇筑高度不得大于 400,对所有梁进行循环施工;直至浇筑到板下口;振捣时快插慢拔,依次往一个方向

进行推进,振捣时不要漏振也不要过振,钢筋密集处可采用撬扛撬开;第二次砼浇筑时振动棒插入下层混凝土上三分一处,然后按照上述步骤进行操作;梁板砼不同标号时,梁砼浇筑到板约500 处形成梯形;然后浇筑板砼随着阶梯形不断延伸,板混凝土浇筑连续向前进行;浇捣时,浇筑与振捣必须紧密配合,第一层下料慢些,梁底充分振实后再下二层料,用“赶浆法”保持水泥浆沿梁底包裹石子向前推进,每层均应振实后再下料,梁底及梁帮部位要注意振实,振捣时不得触动钢筋及预埋件;梁柱节点钢筋较密时,浇筑此处混凝土时宜用小粒径石子同强度等级的混凝土浇筑,并用小直径振捣棒振捣;浇筑板混凝土的虚铺厚度应略大于板厚,用平板振捣器垂直浇筑方向来回振捣,厚板可用插入式振捣器顺浇筑方向托拉振捣,并用铁插尺检查混凝土厚度,振捣完毕后用长木抹子抹平;施工缝处或有预埋件及插筋处用木抹子找平。浇筑板混凝土时不允许用振捣棒铺摊混凝土;施工缝位置:宜沿次梁方向浇筑楼板,施工缝应留置在次梁跨度的中间 范围内;施工缝的表面应与梁轴线或板面垂直,不得留斜槎;施工缝宜用木板或钢丝网挡牢;施工缝处须待已浇筑混凝土的抗压强度不小于 1.2mpa 时,才允许继续浇筑;在继续浇筑混凝土前,施工缝混凝土表面应凿毛,剔除浮动石子和混凝土软弱层,并用水冲洗干净后,先浇一层同配比减石子砂浆,然后继续浇筑混凝土,应细致操作振实,使新旧混凝土紧密结合;使用插入式振捣器应快插慢拔,插点要均匀排列,逐点移动,顺序进行,不得遗漏,做到均匀振实;移动间距不大于振捣作用半径的 1.5 倍或30~40cm;振捣上一层时应插入下层 5~10cm,以使两层砼结合牢固;表面振动器或称平板振动器的移动间距,应保证振动器的平板覆盖已振实部分的边缘;浇筑混凝土应连续进行;如必须间歇,其间歇时间应尽量缩短,并应在前层混凝土初凝之前,将次层混凝土浇筑完毕;间歇的最长时间应按所用水泥品种、气温及混凝土凝结条件确定,一般超过 2h 应按施工缝处理,当混凝土的凝结时间小于 2h 时,则应当执行混凝土的初凝时间;浇筑混凝土时应经常观察模板、钢筋、预留孔洞、预埋件和插筋有无移动、变形或堵塞情况,发现问题应立即处理,并应在已浇筑的混凝土初凝前修正完好;其中,砼表面平整度控制不得大于 5mm,标高控制不得大于

±

8mm。

[0017]

步骤2.4.3、拆模拆模时需待混凝土强度达到100%。

[0018]

本发明与传统施工方法相比,具有以下优势:1、通过构建bim模型用于直接测量,计算更加简便,数据更加准确。将屋面划分为若干小单元可以直接测量小单元各个角点的坐标及高程,节约了大量的计算工作,提高工作效率。

[0019] 2、因为曲面屋面高度落差大,因此采用盘扣式脚手架搭设高支模立杆的组合配置较多,施工前可以提前将立杆组合配置好。根据计算结果下料,避免盲目下料造成的浪费,同时根据区域组织盘扣架分批进场,便于材料管理,减少现场配料时间。因此能够一定程度上节约成本,节约工期。

[0020] 3、因为软件可以直接导出各小单元坐标及高程,测量员可以直接根据坐标及标高进行现场测量,降低了测量难度,提高了测量的精确性。

[0021] 4、理论上将单元格划分越小,现场成型后的屋面弧度与设计图纸越接近,施工过程中根据弧度对混凝土面层进行收光处理,能够确保混凝土成型质量好。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。