1.本实用新型涉及桥梁制造工程领域,特别是一种节段梁预制模板。

背景技术:

2.随着城市轨道交通建设的发展,预制箱梁施工在工程中的运用越来越多。短线法预制节段梁作为一种先进的桥梁施工工艺,拥有许多优点:体积小重量轻,便于吊装和运输,对道路交通影响小,适合在城市中施工;占地面积小、施工周期短,梁体下部结构和预制梁可同步施工,大大缩短建桥周期;节段梁混凝土收缩徐变小,竣工后梁体线型变化不大;工厂化的节段梁预制生产,便于生产组织和整体施工质量控制,利于保护周边生态环境,降低施工难度,保证施工安全。

3.但短线法箱梁预制施工的节段数较多,节段梁预制倒运频繁,模板拆卸次数过多,模板应具备足够的强度、刚度、稳定性,使得预制所采用的模板在节段梁浇筑成型后脱模较为困难,容易造成模板损坏。

技术实现要素:

4.本实用新型的目的在于:针对现有技术存在的节段梁预制倒运频繁,模板拆卸次数过多,模板应具备足够的强度、刚度、稳定性,使得预制所采用的模板在节段梁浇筑成型后脱模较为困难,容易造成模板损坏的问题,提供一种节段梁预制模板。

5.为了实现上述目的,本实用新型采用的技术方案为:

6.一种节段梁预制模板,包括支架、腹板模板和翼缘板模板,所述腹板模板固定连接在所述支架一侧,所述翼缘板模板的底端通过铰轴铰接于所述腹板模板的顶端,所述铰轴位于所述支架之上,所述翼缘板模板靠近所述铰轴的一侧通过第一推拉杆连接于所述支架顶部,所述翼缘板模板远离所述铰轴的一侧通过第二推拉杆连接于所述支架侧部,所述第二推拉杆的两端分别铰接于所述支架和所述翼缘板模板,所述第一推拉杆的底端固定连接于所述支架、顶端铰接于所述翼缘板模板,所述支架通过举升系统连接于基础。

7.采用本实用新型所述的一种节段梁预制模板,所述腹板模板和所述支架形成一体结构,所述翼缘板模板和所述腹板模板铰接,通过所述第一推拉杆对所述翼缘板模板铰接及主支撑,通过所述第二推拉杆对所述翼缘板模板铰接及辅支撑,使得所述第一推拉杆和所述第二推拉杆同步作用时,所述翼缘板模板能够绕所述铰轴转动从而脱模,减小了整体脱模面积,方便所述腹板模板脱模,也能够确保模板完好无损,该节段梁预制模板结构简单,使用方便,效果良好。

8.优选地,所述举升系统包括升降支撑杆、第三推拉杆和第四推拉杆,所述升降支撑杆和所述第三推拉杆设于所述腹板模板下方,所述第四推拉杆设于所述升降支撑杆相对的另一侧,所述第四推拉杆的两端分别铰接于所述支架和所述基础,所述升降支撑杆顶端连接所述腹板模板底部、底端铰接于所述升降支撑杆,所述第三推拉杆一端铰接于所述升降支撑杆另一端连接所述升降支撑杆的底端。

9.采用这种结构,所述升降支撑杆能够升降,所述第三推拉杆的伸缩能够带动所述升降支撑杆微摆,配合所述第四推拉杆的推拉,使得所述支架和所述腹板模板能够微转动,方便所述腹板模板的脱模,所述升降支撑杆和所述第四推拉杆的升降能够带动所述支架和所述腹板模板升降到指定高度位置。

10.进一步优选地,所述举升系统还包括液压油缸,所述液压油缸设于所述第四推拉杆一侧,所述液压油缸的两端分别铰接于所述支架和所述基础。

11.采用这种结构,所述液压油缸作为所述举升系统的升降和承载备份,提高所述举升系统工作时的安全性。

12.进一步优选地,所述第四推拉杆和所述液压油缸不平行设置。

13.进一步优选地,所述第三推拉杆和所述第四推拉杆均为螺旋千斤顶。

14.优选地,所述第一推拉杆和所述第二推拉杆均为螺旋千斤顶。

15.采用这种结构,所述第一推拉杆、所述第二推拉杆、所述第三推拉杆和所述第四推拉杆均采用螺旋千斤顶作为支撑和卸压部件,具有操作方便、稳定性好,结构安全可靠,安拆方便,操作简单,能多次利用,节约资源等特点,而且螺旋千斤顶人工手动调节,对模板的调节安全有效,能够避免电控卸压部件操作失误造成的模板损坏。

16.优选地,所述腹板模板通过螺栓连接所述支架。

17.优选地,所述翼缘板模板的悬臂端顶面作为外模平台,所述外模平台上设有边模板。

18.进一步优选地,所述边模板通过定位部件固定在所述外模平台上。

19.进一步优选地,所述定位部件包括竖向铰臂和横向铰臂,所述竖向铰臂的底端铰接于所述外模平台顶面,所述横向铰臂的一端铰接于所述竖向铰臂的顶端,所述竖向铰臂和所述横向铰臂分别设有定位螺杆,所述横向铰臂的所述定位螺杆用于定位所述边模板的顶面,所述竖向铰臂的所述定位螺杆用于定位所述边模板的侧面。

20.进一步优选地,所述外模平台的外边设有栏杆。

21.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

22.本实用新型所述的一种节段梁预制模板,所述腹板模板和所述支架形成一体结构,所述翼缘板模板和所述腹板模板铰接,通过所述第一推拉杆对所述翼缘板模板铰接及主支撑,通过所述第二推拉杆对所述翼缘板模板铰接及辅支撑,使得所述第一推拉杆和所述第二推拉杆同步作用时,所述翼缘板模板能够绕所述铰轴转动从而脱模,减小了整体脱模面积,方便所述腹板模板脱模,也能够确保模板完好无损,该节段梁预制模板结构简单,使用方便,效果良好。

附图说明

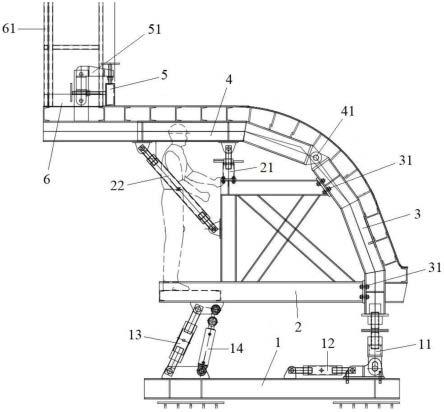

23.图1为本实用新型所述节段梁预制模板的结构示意图。

24.图中标记:1-基础,11-升降支撑杆,12-第三推拉杆,13-第四推拉杆,14

‑ꢀ

液压油缸,2-支架,21-第一推拉杆,22-第二推拉杆,3-腹板模板,31-螺栓,4

‑ꢀ

翼缘板模板,41-铰轴,5-边模板,51-定位部件,6-外模平台,61-栏杆。

具体实施方式

25.下面结合附图,对本实用新型作详细的说明。

26.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

27.实施例

28.如图1所示,本实用新型所述的一种节段梁预制模板,包括支架2、腹板模板3、翼缘板模板4和边模板5,所述支架2通过举升系统连接于基础1。

29.所述举升系统包括升降支撑杆11、第三推拉杆12、第四推拉杆13和液压油缸14,所述升降支撑杆11和所述第三推拉杆12设于所述腹板模板3下方,所述第四推拉杆13和所述液压油缸14设于所述升降支撑杆11相对的另一侧,所述第四推拉杆13的两端分别铰接于所述支架2和所述基础1,所述液压油缸 14的两端分别铰接于所述支架2和所述基础1,所述第四推拉杆13和所述液压油缸14不平行设置,所述升降支撑杆11顶端连接所述腹板模板3底部、底端铰接于所述升降支撑杆11,所述第三推拉杆12一端铰接于所述升降支撑杆11 另一端连接所述升降支撑杆11的底端;采用这种结构,所述升降支撑杆11能够升降,所述第三推拉杆12的伸缩能够带动所述升降支撑杆11微摆,配合所述第四推拉杆13的推拉,使得所述支架2和所述腹板模板3能够微转动,方便所述腹板模板3的脱模,所述升降支撑杆11和所述第四推拉杆13的升降能够带动所述支架2和所述腹板模板3升降到指定高度位置,所述液压油缸14作为所述举升系统的升降和承载备份,提高所述举升系统工作时的安全性。

30.所述腹板模板3通过螺栓31固定连接在所述支架2一侧,所述翼缘板模板 4的底端通过铰轴41铰接于所述腹板模板3的顶端,所述铰轴41位于所述支架 2之上,所述翼缘板模板4靠近所述铰轴41的一侧通过第一推拉杆21连接于所述支架2顶部,所述翼缘板模板4远离所述铰轴41的一侧通过第二推拉杆22 连接于所述支架2侧部,所述第二推拉杆22的两端分别铰接于所述支架2和所述翼缘板模板4,所述第一推拉杆21的底端固定连接于所述支架2、顶端铰接于所述翼缘板模板4。

31.其中,所述第一推拉杆21、所述第二推拉杆22、所述第三推拉杆12和所述第四推拉杆13均为螺旋千斤顶;采用这种结构,所述第一推拉杆21、所述第二推拉杆22、所述第三推拉杆12和所述第四推拉杆13均采用螺旋千斤顶作为支撑和卸压部件,具有操作方便、稳定性好,结构安全可靠,安拆方便,操作简单,能多次利用,节约资源等特点,而且螺旋千斤顶人工手动调节,对模板的调节安全有效,能够避免电控卸压部件操作失误造成的模板损坏。

32.所述翼缘板模板4的悬臂端顶面作为外模平台6,所述外模平台6的外边设有栏杆61,所述外模平台6上设置所述边模板5,所述边模板5通过定位部件 51固定在所述外模平台6上,具体地,所述定位部件51包括竖向铰臂和横向铰臂,所述竖向铰臂的底端铰接于所述外模平台6顶面,所述横向铰臂的一端铰接于所述竖向铰臂的顶端,所述竖向铰臂和所述横向铰臂分别设有定位螺杆,所述横向铰臂的所述定位螺杆用于定位所述边模板5的顶面,所述竖向铰臂的所述定位螺杆用于定位所述边模板5的侧面。

33.本实施例所述的一种节段梁预制模板,所述腹板模板3和所述支架2形成一体结构,所述翼缘板模板4和所述腹板模板3铰接,通过所述第一推拉杆21 对所述翼缘板模板4铰接及主支撑,通过所述第二推拉杆22对所述翼缘板模板4铰接及辅支撑,使得所述第一推

拉杆21和所述第二推拉杆22同步作用时,所述翼缘板模板4能够绕所述铰轴41转动从而脱模,减小了整体脱模面积,方便所述腹板模板3脱模,也能够确保模板完好无损,该节段梁预制模板结构简单,使用方便,效果良好。

34.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。