1.本发明属于建筑材料领域,具体涉及一种降低超高性能混凝土、高强混凝土和高强砂浆自收缩的方法。

背景技术:

2.混凝土技术的发展趋势是向高强、高耐久性发展,但超高性能混凝土、高强混凝土和高强砂浆均采用低水胶比,虽然其具有高强和高耐久性的特点,但低水胶比也带来了自收缩大、抗裂性能差等问题,这成为制约超高性能混凝土、高强混凝土和高强砂浆应用的主要问题。因而,寻求有效的方法减小超高性能混凝土、高强混凝土和高强砂浆的自收缩,提高抗裂性,成为重要的研究课题。

3.传统的降低自收缩的方法主要包括膨胀剂、减缩剂、内养护剂等三类,但这三类外加剂都存在着很大缺点。就膨胀剂而言,其通过反应产生膨胀性产物来抵消自收缩,由于膨胀过程与自收缩过程相匹配才能有较好效果,且膨胀剂对于环境依赖性大,实际施工条件与实验室条件差异较大,使得膨胀剂技术在实际施工应用中的效果较难控制,很多采用膨胀剂的工程仍出现大量开裂。就减缩剂而言,其通过降低溶液的表面张力来降低自收缩,但通常会对混凝土力学性能等造成损害,并可能与胶凝材料和其他外加剂有相容性问题。就内养护剂而言,主要的品种为陶粒和高吸水性树脂,其通过预先吸水,后续胶凝材料水化过程中再释水的方法提供额外水分,从而降低自收缩;当掺量较小时,无法有效实现减小收缩性的目的,而掺量过大将会影响混凝土的力学性能。由于上述三类外加剂有相关问题,且三种外加剂的价格均较高,故其实际应用较少。

4.因此急需开发使用方便,能够明显降低超高性能混凝土、高强混凝土和高强砂浆的自收缩和开裂,且不影响其力学性能的新型降低自收缩的技术。

5.另一方面,我国是陶瓷生产大国,每年有大量烧成陶瓷因变形过大、破损等原因被废弃,且多数只能填埋处理,这不仅对环境造成巨大压力,还限制了陶瓷工业的可持续发展。废弃烧成陶瓷的有效处理,是亟待解决的难题。

6.目前国内外有将废弃烧成陶瓷用作再生骨料的少数研究,其中大部分研究将废弃烧成陶瓷制作为再生粗骨料,应用于低强度普通混凝土;少部分研究将废弃烧成陶瓷制成再生细骨料,应用于低强度普通混凝土和普通砂浆中,其应用的水胶比最低为0.41,通常为0.5~1.11,混凝土强度等级为c20~c40,砂浆强度等级为m7.5~m40,且关注的都是废弃烧成陶瓷再生骨料取代传统粗细骨料的可行性研究,关注其力学性能和工作性能的变化,未见有自收缩性能的研究。在超高性能混凝土、高强混凝土和高强砂浆方面的取代应用则未见报道。

7.对于混凝土和砂浆而言,通常水胶比低于0.35才有较明显的自收缩。高水胶比情况下自收缩值很小,通常也不进行研究。将废弃陶瓷再生砂用于高水胶比的混凝土和砂浆中不会观察到自收缩减少的现象。

技术实现要素:

8.为了解决超高性能混凝土、高强混凝土和高强砂浆自收缩大且大量废弃烧成陶瓷难以有效回收利用的问题,本发明的目的在于提供一种降低超高性能混凝土、高强混凝土和高强砂浆自收缩的方法。具体是将废弃烧成陶瓷破碎为废弃陶瓷再生砂,并以废弃陶瓷再生砂作为全部或部分细骨料降低超高性能混凝土、高强混凝土和高强砂浆的自收缩。

9.本发明目的通过以下技术方案实现:

10.一种降低超高性能混凝土、高强混凝土和高强砂浆自收缩的方法,具体为:

11.将废弃烧成陶瓷破碎为废弃陶瓷再生砂,以废弃陶瓷再生砂作为全部或部分细骨料用于制备超高性能混凝土、高强混凝土和高强砂浆;所述废弃陶瓷再生砂的最大粒径为5mm。

12.优选的,所述废弃陶瓷再生砂表面有微米级孔隙,孔隙为1~20微米。

13.优选的,所述废弃陶瓷再生砂的粒径为0~4.75mm;更优选为0~2.36mm,最优选为0.15~1.18mm。

14.优选的,所述以废弃陶瓷再生砂作为全部或部分细骨料,指用废弃陶瓷再生砂等体积取代现有超高性能混凝土、高强混凝土和高强砂浆原料中的细骨料,取代体积比例不低于50%;取代体积比例更优选为100%,即细骨料全为废弃陶瓷再生砂。

15.优选的,所述废弃陶瓷再生砂,是由废弃陶瓷墙地砖破碎至5mm以下得到。

16.优选的,所述超高性能混凝土的抗压强度不低于100mpa,高强混凝土的强度等级不低于c60,高强砂浆的抗压强度不低于70mpa。

17.优选的,所述超高性能混凝土、高强混凝土和高强砂浆原料包括胶凝材料、骨料、外加剂和水,还可掺加纤维;其中胶凝材料包括硅酸盐水泥和矿物掺合料;骨料包括细骨料,超高性能混凝土中还可包含粗骨料,高强混凝土中还包含粗骨料。

18.更优选的,所述矿物掺合料为硅灰、粒化高炉矿渣粉、粉煤灰、石灰石粉、石英粉、偏高岭土、钢渣粉、粒化高炉磷渣粉、沸石粉、火山灰质材料中的至少一种;细骨料含至少50%体积占比的废弃陶瓷再生砂,还可含石英砂、天然砂和机制砂中的至少一种;外加剂包括减水剂,还可含缓凝剂、消泡剂、早强剂、引气剂、膨胀剂、塑性膨胀剂、泵送剂、防冻剂、促凝剂、保水剂、粘度改性剂、阻锈剂、内养护剂和减缩剂中的至少一种;纤维为钢纤维、耐碱玻璃纤维、玄武岩纤维和有机纤维中的至少一种。

19.与现有技术相比,本发明具有以下优点及有益效果:

20.(1)本发明的方法,直接采用废弃陶瓷再生砂取代原有细骨料即可,使用方便,无需考虑其对胶凝材料水化过程的影响和原材料的相容性。

21.(2)本发明的方法,在降低7d自收缩50%以上的同时,不仅不降低抗压强度,而且还能略微提高抗压强度。

22.(3)本发明的方法,采用废弃陶瓷再生砂取代原有细骨料,与另外掺加膨胀剂、减缩剂、内养护剂相比,成本更低。

23.综合以上特点,本发明一种以废弃陶瓷再生砂为全部或部分细骨料的降低超高性能混凝土、高强混凝土和高强砂浆自收缩的方法,可以在有效降低自收缩的同时,提高其抗压强度;与传统外加剂方式相比,成本更低,并且使用方法更加简便。同时,所使用的废弃陶瓷再生砂是由废弃陶瓷墙地砖等废弃烧成陶瓷破碎得到,从而可以有效的解决废弃烧成陶

瓷的处理难题,经济效益、社会效益和环境效益显著。

附图说明

24.图1为倍率500x的废弃陶瓷再生砂的sem图像。

25.图2为倍率2000x的废弃陶瓷再生砂的sem图像。

26.图3为倍率1000x石英砂的sem图像。

27.图4为倍率5000x石英砂的sem图像。

具体实施方式

28.下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

29.本发明实施例中未注明具体条件者,按照常规条件或者制造商建议的条件进行。所用未注明生产厂商者的原料、试剂等,均为可以通过市售购买获得的常规产品。

30.下述超高性能混凝土由胶凝材料、骨料、外加剂、水、钢纤维组成,其中胶凝材料为硅酸盐水泥、硅灰、矿粉、粉煤灰(质量比为水泥:硅灰:矿粉:粉煤灰=70:15:10:5),硅酸盐水泥为42.5r硅酸盐水泥,硅灰为90#硅灰,矿粉为s95级粒化高炉矿渣粉,粉煤灰为i级粉煤灰;骨料分别为废弃烧成陶瓷墙地砖破碎得到的废弃陶瓷再生砂、石英砂。废弃陶瓷再生砂表面有大量1~20微米的孔隙,表观密度为2420kg/m3,按粒径分为0.15~1.18mm的陶瓷砂a和0~4.75mm的陶瓷砂b;石英砂的表观密度为2640kg/m3;外加剂为聚羧酸减水剂;水为自来水;钢纤维为镀铜微丝钢纤维。

31.实施例1~4

32.用粒径为0.15~1.18mm的陶瓷砂a和粒径为0~4.75mm的陶瓷砂b分别以50%和100%的取代率等体积取代石英砂。配合比及性能见表1。

33.对比例1

34.细骨料为石英砂,粒径为0.15~1.18mm。配合比及性能见表1。

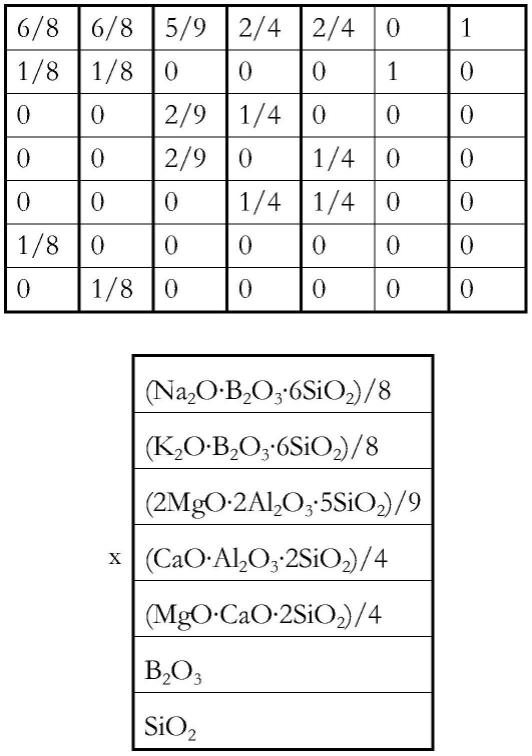

35.表1超高性能混凝土质量配合比及试验结果

[0036][0037]

由表1超高性能混凝土配合比及试验结果可知,用废弃陶瓷再生砂取代石英砂制备超高性能混凝土,能够降低其7d自收缩59.2%~80.0%,提高其28d抗压强度4%~10%,并且粒径为0.15~1.18mm的陶瓷砂a比粒径为0~4.75mm的陶瓷砂b效果要更好,且随着取代率的提高,其自收缩降低效果越明显,其抗压强度越高。

[0038]

下述高强混凝土由胶凝材料、骨料、外加剂、水组成,其中胶凝材料为硅酸盐水泥、硅灰、矿粉、粉煤灰(质量比为水泥:硅灰:矿粉:粉煤灰=75:5:10:10),硅酸盐水泥为42.5r

硅酸盐水泥,硅灰为90#硅灰,矿粉为s95级粒化高炉矿渣粉,粉煤灰为i级粉煤灰;骨料包括细骨料和粗骨料,细骨料分别为废弃烧成陶瓷墙地砖破碎得到的废弃陶瓷再生砂、河砂。废弃陶瓷再生砂表面有大量1~20微米的孔隙,表观密度为2420kg/m3,粒径为0~4.75mm;河砂的表观密度为2620kg/m3;粗骨料为碎石(粒径5~20mm);外加剂为聚羧酸减水剂;水为自来水。

[0039]

实施例5~6

[0040]

用粒径为0~4.75mm的陶瓷砂b分别以50%和100%的取代率等体积取代河砂。配合比及性能见表2。

[0041]

对比例2

[0042]

细骨料为河砂,粒径为0~4.75mm。配合比及性能见表2。

[0043]

表2高强混凝土质量配合比及试验结果

[0044][0045]

由表2高强混凝土配合比及试验结果可知,用废弃陶瓷再生砂取代河砂制备高强混凝土,能够降低其7d自收缩65.6%~76.8%,提高其28d抗压强度6%~12%,且随着取代率的提高,其自收缩降低效果越明显,其抗压强度越高。

[0046]

下述高强砂浆由胶凝材料、骨料、外加剂、水组成,其中胶凝材料为硅酸盐水泥、硅灰、矿粉、粉煤灰(质量比为水泥:硅灰:矿粉:粉煤灰=75:10:10:5),硅酸盐水泥为42.5r硅酸盐水泥,硅灰为90#硅灰,矿粉为s95级粒化高炉矿渣粉,粉煤灰为i级粉煤灰;骨料分别为废弃烧成陶瓷墙地砖破碎得到的废弃陶瓷再生砂、石英砂。废弃陶瓷再生砂表面有大量1~20微米的孔隙,表观密度为2420kg/m3,按粒径分为0.15~1.18mm的陶瓷砂a和0~4.75mm的陶瓷砂b;石英砂的表观密度为2640kg/m3;外加剂为聚羧酸减水剂;水为自来水。

[0047]

实施例7~10

[0048]

用粒径为0.15~1.18mm的陶瓷砂a和粒径为0~4.75mm的陶瓷砂b分别以50%和100%的取代率等体积取代石英砂。配合比及性能见表3。

[0049]

对比例3

[0050]

细骨料为石英砂,粒径为0.15~1.18mm。配合比及性能见表3。

[0051]

表3高强砂浆质量配合比及试验结果

[0052][0053]

由表3高强砂浆配合比及试验结果可知,用废弃陶瓷再生砂取代石英砂制备高强

砂浆,能够降低其7d自收缩64.1%~79.9%,提高其28d抗压强度4%~14%,并且粒径为0.15~1.18mm的陶瓷砂a比粒径为0~4.75mm的陶瓷砂b效果要更好,且随着取代率的提高,其自收缩降低效果越明显,其抗压强度越高。

[0054]

综上所述,用废弃陶瓷再生砂全取代或者50%取代原有细骨料制备超高性能混凝土、高强混凝土和高强砂浆,能够降低其7d自收缩59.2%~80.0%,并略微提高其28d抗压强度;且随着废弃陶瓷再生砂取代率的提高,自收缩降低越明显,抗压强度提升越多。

[0055]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。