1.本发明属于太阳能光伏材料技术领域,尤其是涉及一种根据炉压控制掺镓单晶电阻率的拉制工艺。

背景技术:

2.前行业内竞争日益激烈,单晶电池组件对低光衰的硅片需求日益增加。拉制单晶是加入镓合金,能使硅单晶的光衰降低,目前单晶硅行业均制造掺镓单晶。因镓的分凝系数仅为0.08,远远低于硼的分凝系数0.8,相差100 倍,故掺镓单晶轴向电阻率的控制较为困难,拉制长度无法与现有单晶炉很好的匹配,电阻率降低幅度较理论计算值大。掺镓单晶拉制过程中,进入固相界面的镓合金较液相中相比非常小,两者比值仅为0.08,故在固液交接界面的液相一侧,会形成合金富集区,该区域的形成导致单晶拉制后期的固液界面实际合金浓度要高于理论计算,导致进入单晶的合金增加,电阻降低至目标下限,无法继续拉晶。因上述原因所限,掺镓单晶轴向电阻率控制困难,拉制长度往往小于2500mm。单晶拉制过程中增加挥发可以降低固液界面之外的液相合金浓度,增加合金富集区域的浓度降低速度,但在等径阶段,硅液挥发界面缩小,导致挥发速率降低。

技术实现要素:

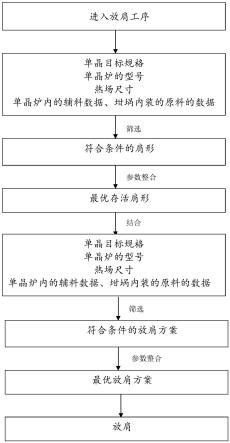

3.鉴于上述问题,本发明提供一种根据炉压控制掺镓单晶电阻率的拉制工艺,以解决现有技术存在的以上或者其他前者问题。

4.为解决上述技术问题,本发明采用的技术方案是:一种根据炉压控制掺镓单晶电阻率的拉制工艺,在直拉单晶过程中,在等径阶段,根据单晶拉制长度的变化进行单晶炉的炉压的调整,控制单晶炉的炉压,控制合金挥发速率。

5.进一步的,在等径阶段,单晶炉的炉压逐渐减小,单晶炉的炉压调节范围为12-5torr。

6.进一步的,在等径的初始阶段,单晶炉的炉压为第一炉压;

7.随着单晶的拉制长度增加,单晶拉制的长度变化量与单晶炉减少的炉压变化量之比为250-1200;

8.当单晶的拉制长度为第一长度时,单晶炉的炉压为第二炉压,单晶炉的炉压保持不变,直至完成等径阶段单晶拉制。

9.进一步的,单晶拉制的长度变化量与单晶炉减少的炉压变化量之比为 400-800。

10.进一步的,长度变化量为400-600mm。

11.进一步的,第一炉压为11-13torr。

12.进一步的,第二炉压为4-6torr。

13.进一步的,第一长度为2800-3200mm。

14.进一步的,炉压变化量为0.5-1.5torr。

15.由于采用上述技术方案,在直拉单晶进入等径阶段,根据单晶的拉制长度的变化

进行单晶炉的炉压调节,使得单晶炉的炉压在等径阶段随着单晶拉制长度的增加而减小,在单晶拉制过程中制造不同的炉内气体流动场景,增加掺镓单晶拉制后期的合金挥发速率,降低合金浓度,提高掺镓单晶的周向电阻率控制精度,提高掺镓单晶拉制长度;单晶头部电阻率下降,单晶尾部的电阻率提高,提高了掺镓单晶后期电阻率,在目标电阻范围内增加了单颗单晶拉制长度,提高掺镓单晶单炉产出,增加掺镓产品的竞争力。

具体实施方式

16.下面结合具体实施例对本发明作进一步的说明。

17.本发明的一个实施例涉及一种根据炉压控制掺镓单晶电阻率的拉制工艺,主要用于直拉单晶的等径过程中,在等径过程中,控制单晶炉的炉压,进而控制合金挥发效率来提高单晶电阻率的一致性,降低单晶电阻率的控制难度,降低单晶头部电阻率至尾部电阻率的衰减速率,保持等径阶段前期使用较大的炉压,降低单晶炉内部气体流动速率,保证合金更少的挥发,降低因挥发过大导致的单晶的头部电阻率超出规格,在等径过程中,降低单晶炉的炉压,增加单晶炉内部气体流动速度,加快合金挥发速度,弥补因硅液挥发面积降低造成的合金挥发不足。

18.该根据炉压控制掺镓单晶电阻率的拉制工艺适用于分凝系数极小的合金使用,如镓合金单晶,采用该工艺进行掺镓单晶的拉制,单晶头部降低挥发速率,降低单晶头部电阻,能够使得单晶的头部电阻率更低,提高目标电阻率,减少合金的使用,为拉制更长的单晶奠定基础,在单晶拉制的后期,能够保证有足够的挥发效果,降低硅液中的合金浓度,避免固态硅中的合金含量超过规格导致电阻太低,进一步增加掺镓单晶的单颗拉制长度,提升单炉产出,增加产品竞争力。

19.一种根据炉压控制掺镓单晶电阻率的拉制工艺,在直拉单晶过程中,在等径阶段,控制单晶炉的炉压,由于实际电阻率与理论电阻率的差异,根据单晶的拉制长度的变化进行单晶炉的炉压的调整,控制合金挥发速率,提高单晶轴向电阻率的一致性,降低电阻率的控制难度,提高掺镓单晶的电阻率控制精度,单晶拉制时,当进入等径阶段后,随着单晶拉制的长度的增加,不断调整单晶炉的炉压,控制不同阶段的合金的挥发速度,进而降低单晶头部的电阻率,提高单晶尾部的电阻率,降低单晶电阻率的衰减速率。

20.在等径阶段,鉴于现有工艺拉制单晶时,实际电阻率与理论电阻率的差异比较大,单晶头部电阻率比较大,单晶尾部电阻率比较小,单晶电阻率衰减速率比较快,所以,在单晶进入等径阶段后,随着单晶拉制长度的增加,进行单晶炉的炉压的调整,单晶炉的炉压逐渐减小,在等径阶段,单晶炉的炉压由较大的炉压降至较小的炉压,来调节保护气体的流动速度,来调节合金的挥发速率。在进入等径阶段初期,硅溶液挥发界面由引晶时较大的挥发液面转变成等径时较小的挥发液面,进入等径阶段后,硅溶液挥发液面缩小,所以,通过调节单晶炉的炉压来改变保护气体的流动速度,进而改变硅溶液的挥发速率,减少进入单晶的合金,提高单晶尾部的电阻率。这里,单晶炉的炉压调节范围为12-5torr,随着单晶拉制长度的增加的各个阶段进行各个阶段的单晶炉的炉压的选择。

21.在等径阶段的初始阶段,此时,合金富集区的合金浓度较小,且硅溶液挥发界面由引晶时的较大面积缩小至等径时的较小面积,合金挥发速率比较大,此时,单晶炉的炉压较大,降低单晶炉内部气体流动速率,保证合金更少的挥发,降低因合金较大挥发导致的单晶

的头部电阻率超出规格;随着等径阶段的单晶拉制的进行,硅溶液挥发界面面积保持不变,但合金富集区的合金浓度随着单晶拉制的进行逐渐增大,此时,逐渐减小单晶炉的炉压,并增加抽空泵的抽气速率,增加单晶炉内部气体流动速度,加快挥发速度,弥补因硅液挥发面积较小造成的合金挥发不足,减少进入单晶的合金,使得单晶尾部的电阻率增大,降低单晶头尾电阻率衰减速率,提高单晶尾部的电阻率,且由于合金挥发速率的提高,单晶尾部电阻率在目标下限上,在目标电阻率范围内,等径阶段拉制时间增长,增加了单颗单晶的拉制长度,提高单晶单炉产出。

22.具体地,在等径阶段,根据单晶的拉制长度的变化进行单晶炉的炉压的调节,随着单晶的拉制长度的增加,调节单晶炉的炉压,使得单晶炉的炉压随着单晶长度的增加而降低,增加单晶炉内部气体流动速率,加快合金挥发速度,降低单晶头部电阻率,减少合金使用,便于实现更长的单晶的拉制,能够保证单晶拉制后期有足够的挥发效果,降低硅溶液中的合金浓度,避免单晶尾部的合金含量超出规格导致电阻太低,增加掺镓单晶的单颗拉制长度。

23.在等径的初始阶段,单晶炉的炉压为第一炉压;这里,第一炉压为 11-13torr,根据实际需求进行选择。

24.在初始阶段,硅液挥发界面由引晶时较大面积向等径时较小面积转变,由于引晶阶段保护气体的流动速率较大,此时,硅溶液的固液界面的液相中的合金浓度较小,且由于镓合金的易挥发特性,在保护气体的流动作用,带走挥发的镓合金,能够降低固液界面之外的液相中合金浓度,此时采用较小流量的保护气体流量即可带走挥发的镓合金,增加镓合金的挥发速率,降低固液界面之外的液相中的合金浓度,降低进入单晶的合金,降低单晶头部的电阻率;由于单晶炉的炉压较大,单晶炉的炉压保持在规定的工艺值范围内,能够增加单晶炉内保护气体的流动速率,增加合金的挥发速率。

25.随着单晶的拉制长度增加,单晶拉制的长度变化量与单晶炉减少的炉压变化量之比为250-1200,随着单晶拉制长度的增加,单晶炉的炉压随着单晶拉制长度的增加而减小,且单晶炉的炉压减小量与单晶长度的增加量按一定比例变化,单晶炉的炉压逐渐减少,增加单晶炉内保护气体的流动速率,加快合金挥发,提高单晶尾部电阻率。

26.当单晶的拉制长度按照等距增加来调节单晶炉的炉压时,随着单晶的拉制长度增加,单晶炉的炉压随着单晶拉制长度的增加按比例减少,在等径阶段,随着拉制时间的增加,单晶的拉制长度增加,且合金浓度逐渐增加,单晶的拉制长度逐渐增长,单晶炉的炉压按照250-1200比例逐渐减少,逐步增加单晶炉内的保护气体的流动速率,增加合金的挥发速率,降低合金浓度,减少等径阶段后期进入单晶的合金,提高单晶尾部的电阻率。

27.进一步的,单晶拉制的长度变化量与单晶炉减少的炉压变化量之比为 400-800,根据实际需求进行选择,这里不做具体要求。

28.这里,长度变化量为400-600mm,炉压变化量为0.5-1.5torr,根据实际需求进行选择,这里不做具体要求。

29.随着单晶拉制的进行,当单晶的拉制长度为第一长度时,单晶炉的炉压为第二炉压,单晶炉的炉压保持不变,直至完成等径阶段单晶拉制,此时,单晶的拉制进入等径阶段的最后阶段,单晶炉的炉压不变,即可进入收尾阶段,第一长度为2800-3200mm,第二炉压为4-6torr,根据实际需求进行选择,这里不做具体要求。

30.在单晶拉制的过程中,单晶拉制的长度变化量可以是等距增加,也可以是非等距增加,根据实际需求进行选择。

31.上述的保护气体为惰性气体,优选的,该保护气体为氩气。

32.下面以几个实施例进行具体说明。

33.实施例一

34.在本实施例中,单晶拉制的长度变化量与单晶炉减少的炉压变化量之比为400,单晶拉制长度的增加变化量是400mm,则单晶炉的炉压减小变化量是1torr,则:

35.在等径初始阶段,单晶的拉制长度为0mm,此时,单晶炉的炉压为12torr,进行单晶的拉制;

36.当单晶的长度增加400mm时,此时单晶的长度为400mm,此时,保持单晶炉的炉压不变,单晶炉的炉压为12torr,继续进行单晶的拉制;

37.当单晶的长度增加400mm时,此时单晶的长度为800mm,此时,缓慢降低单晶炉的炉压,在单晶的拉制增加400mm的过程中,单晶炉的炉压由 12torr缓慢降低至11torr,单晶炉的炉压为11torr,继续进行单晶的拉制;

38.当单晶的长度增加400mm时,此时单晶的长度为1200mm,此缓慢降低单晶炉的炉压,单晶炉的炉压为10torr,继续进行单晶的拉制;

39.当单晶的长度增加400mm时,此时单晶的长度为1600mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为9torr,继续进行单晶的拉制;

40.当单晶的长度增加400mm时,此时单晶的长度为2000mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为8torr,继续进行单晶的拉制;

41.当单晶的长度增加400mm时,此时单晶的长度为2400mm,此时,单晶进入等径阶段的末段,此时,缓慢降低单晶炉的炉压,并增加抽空泵的速率,增大单晶炉内的保护气体的流动速率,单晶炉的炉压为7torr,继续进行单晶的拉制;

42.当单晶的长度增加400mm时,此时单晶的长度为2800mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为6torr,继续进行单晶的拉制;

43.当单晶的长度增加400mm时,此时单晶的长度为3200mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为5torr,继续进行单晶的拉制;

44.当单晶的长度增加400mm时,此时单晶的长度为3600mm,此时,保持单晶炉的炉压,单晶炉的炉压为5torr,继续进行单晶的拉制;

45.当单晶的长度增加400mm时,此时单晶的长度为4000mm,此时,保持单晶炉的炉压,单晶炉的炉压为5torr,完成单晶等径阶段的拉制,进行收尾。

46.采用上述工艺拉制等径阶段的单晶,拉制单晶完成后,单晶的各段的电阻率参数如下表:

[0047][0048]

由此可以知道,单晶的尾部电阻率明显提升,单晶头部的电阻率略有下降,单晶轴向电阻率衰减速率降低。

[0049]

实施例二

[0050]

在本实施例中,单晶拉制的长度变化量与单晶炉减少的炉压变化量之比为500,单晶拉制长度的增加变化量是500mm,则单晶炉的炉压减小变化量是1torr,则:

[0051]

在等径初始阶段,单晶的拉制长度为0mm,此时,单晶炉的炉压为11torr,进行单晶的拉制;

[0052]

当单晶的长度增加500mm时,此时单晶的长度为500mm,此时,保持单晶炉的炉压不变,单晶炉的炉压为12torr,继续进行单晶的拉制;

[0053]

当单晶的长度增加500mm时,此时单晶的长度为1000mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为11torr,继续进行单晶的拉制;

[0054]

当单晶的长度增加500mm时,此时单晶的长度为1500mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为10torr,继续进行单晶的拉制;

[0055]

当单晶的长度增加500mm时,此时单晶的长度为2000mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为9torr,继续进行单晶的拉制;

[0056]

当单晶的长度增加500mm时,此时单晶的长度为2500mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为8torr,继续进行单晶的拉制;

[0057]

当单晶的长度增加500mm时,此时单晶的长度为3000mm,此时,单晶进入等径阶段的末段,此时,缓慢降低单晶炉的炉压,并增加抽空泵的速率,增大单晶炉内的保护气体的流动速率,单晶炉的炉压为7torr,继续进行单晶的拉制;

[0058]

当单晶的长度增加500mm时,此时单晶的长度为3500mm,保持炉压,单晶炉的炉压为6.2torr,继续进行单晶的拉制;

[0059]

当单晶的长度增加500mm时,此时单晶的长度为4000mm,此时,保持单晶炉的炉压,单晶炉的炉压为7torr,继续进行单晶的拉制,直至完成单晶等径阶段的拉制,进行收尾。

[0060]

采用上述工艺拉制等径阶段的单晶,拉制单晶完成后,单晶的各段的电阻率参数如下表:

[0061][0062]

由此可以知道,单晶的尾部电阻率明显提升,单晶头部的电阻率略有下降,单晶轴向电阻率衰减速率降低。

[0063]

实施例三

[0064]

在本实施例中,单晶拉制的长度变化量与单晶炉减少的炉压变化量之比为800,单晶拉制长度的增加变化量是400mm,则单晶炉的炉压减小变化量是0.5torr,则:

[0065]

在等径初始阶段,单晶的拉制长度为0mm,此时,单晶炉的炉压为12torr,进行单晶的拉制;

[0066]

当单晶的长度增加400mm时,此时单晶的长度为400mm,此时,保持单晶炉的炉压不变,单晶炉的炉压为12torr,继续进行单晶的拉制;

[0067]

当单晶的长度增加400mm时,此时单晶的长度为800mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为11.5torr,继续进行单晶的拉制;

[0068]

当单晶的长度增加400mm时,此时单晶的长度为1200mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为11torr,继续进行单晶的拉制;

[0069]

当单晶的长度增加400mm时,此时单晶的长度为1600mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为10.5torr,继续进行单晶的拉制;

[0070]

当单晶的长度增加400mm时,此时单晶的长度为2000mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为10torr,继续进行单晶的拉制;

[0071]

当单晶的长度增加400mm时,此时单晶的长度为2400mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为9torr,继续进行单晶的拉制;

[0072]

当单晶的长度增加400mm时,此时单晶的长度为2800mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为9torr,继续进行单晶的拉制;

[0073]

当单晶的长度增加400mm时,此时单晶的长度为3200mm,此时,单晶进入等径阶段的末段,缓慢降低单晶炉的炉压,并增加抽空泵的速率,增大单晶炉内的保护气体的流动速率,单晶炉的炉压为8.5torr,继续进行单晶的拉制;

[0074]

当单晶的长度增加400mm时,此时单晶的长度为3600mm,此时,保持单晶炉的炉压,单晶炉的炉压为8.5torr,继续进行单晶的拉制;

[0075]

当单晶的长度增加400mm时,此时单晶的长度为4000mm,此时,保持单晶炉的炉压,单晶炉的炉压为8.5torr,完成单晶等径阶段的拉制,进行收尾。

[0076]

采用上述工艺拉制等径阶段的单晶,拉制单晶完成后,单晶的各段的电阻率参数如下表:

[0077][0078]

由此可以知道,单晶的尾部电阻率明显提升,单晶头部的电阻率略有下降,单晶轴向电阻率衰减速率降低。

[0079]

实施例四

[0080]

在本实施例中,单晶拉制的长度变化量与单晶炉减少的炉压变化量之比为266,单晶拉制长度的增加变化量是400mm,则单晶炉的炉压减小变化量是1.5torr,则:

[0081]

在等径初始阶段,单晶的拉制长度为0mm,此时,单晶炉的炉压为12torr,进行单晶的拉制;

[0082]

当单晶的长度增加400mm时,此时单晶的长度为400mm,此时,保持单晶炉的炉压不变,单晶炉的炉压为12torr,继续进行单晶的拉制;

[0083]

当单晶的长度增加400mm时,此时单晶的长度为800mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为10.5torr,继续进行单晶的拉制;

[0084]

当单晶的长度增加400mm时,此时单晶的长度为1200mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为9torr,继续进行单晶的拉制;

[0085]

当单晶的长度增加400mm时,此时单晶的长度为1600mm,缓慢降低单晶炉的炉压,单晶炉的炉压为7.5torr,继续进行单晶的拉制;

[0086]

当单晶的长度增加400mm时,此时单晶的长度为2000mm,此时,缓慢降低单晶炉的

炉压,单晶炉的炉压为6torr,继续进行单晶的拉制;

[0087]

当单晶的长度增加400mm时,此时单晶的长度为2400mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为4.5torr,继续进行单晶的拉制;

[0088]

当单晶的长度增加400mm时,此时单晶的长度为2800mm,此时,保持单晶炉的炉压,单晶炉的炉压为4.5torr,继续进行单晶的拉制;

[0089]

当单晶的长度增加400mm时,此时单晶的长度为3200mm,此时,单晶进入等径阶段的末段,缓慢降低单晶炉的炉压,并增加抽空泵的速率,增大单晶炉内的保护气体的流动速率,单晶炉的炉压为4.5torr,继续进行单晶的拉制;

[0090]

当单晶的长度增加400mm时,此时单晶的长度为3600mm,此时,保持单晶炉的炉压,单晶炉的炉压为4.5torr,继续进行单晶的拉制;

[0091]

当单晶的长度增加400mm时,此时单晶的长度为4000mm,此时,保持单晶炉的炉压,单晶炉的炉压为4.5torr,完成单晶等径阶段的拉制,进行收尾。

[0092]

采用上述工艺拉制等径阶段的单晶,拉制单晶完成后,单晶的各段的电阻率参数如下表:

[0093][0094]

由此可以知道,单晶的尾部电阻率明显提升,单晶头部的电阻率略有下降,单晶轴向电阻率衰减速率降低。

[0095]

实施例五

[0096]

在本实施例中,单晶拉制的长度变化量与单晶炉减少的炉压变化量之比为1200,单晶拉制长度的增加变化量是600mm,则单晶炉的炉压减小变化量是0.5torr,则:

[0097]

在等径初始阶段,单晶的拉制长度为0mm,此时单晶炉的炉压为12torr,进行单晶的拉制;

[0098]

当单晶的长度增加600mm时,此时单晶的长度为600mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为11.5torr,继续进行单晶的拉制;

[0099]

当单晶的长度增加600mm时,此时单晶的长度为1200mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为11torr,继续进行单晶的拉制;

[0100]

当单晶的长度增加600mm时,此时单晶的长度为1800mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为10.5torr,继续进行单晶的拉制;

[0101]

当单晶的长度增加600mm时,此时单晶的长度为2400mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为10torr,继续进行单晶的拉制;

[0102]

当单晶的长度增加600mm时,此时单晶的长度为3000mm,此时,单晶进入等径阶段的末段,缓慢降低单晶炉的炉压,并增加抽空泵的速率,增大单晶炉内的保护气体的流动速率,单晶炉的炉压为9.5torr,继续进行单晶的拉制;

[0103]

当单晶的长度增加600mm时,此时单晶的长度为3600mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为9torr,继续进行单晶的拉制;

[0104]

当单晶的长度增加600mm时,此时单晶的长度为4200mm,此时,缓慢降低单晶炉的

炉压,单晶炉的炉压为8.5torr,继续进行单晶的拉制,完成单晶等径阶段的拉制,进行收尾。

[0105]

采用上述工艺拉制等径阶段的单晶,拉制单晶完成后,单晶的各段的电阻率参数如下表:

[0106][0107]

由此可以知道,单晶的尾部电阻率明显提升,单晶头部的电阻率略有下降,单晶轴向电阻率衰减速率降低。

[0108]

实施例六

[0109]

在本实施例中,单晶拉制的长度变化量与单晶炉减少的炉压变化量之比为400,单晶拉制长度的增加变化量是600mm,则单晶炉的炉压减小变化量是1.5torr,则:

[0110]

在等径初始阶段,单晶的拉制长度为0mm,此时,单晶炉的炉压为12torr,进行单晶的拉制;

[0111]

当单晶的长度增加600mm时,此时单晶的长度为600mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为10.5torr,继续进行单晶的拉制;

[0112]

当单晶的长度增加600mm时,此时单晶的长度为1200mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为9torr,继续进行单晶的拉制;

[0113]

当单晶的长度增加600mm时,此时单晶的长度为1800mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为7.5torr,继续进行单晶的拉制;

[0114]

当单晶的长度增加600mm时,此时单晶的长度为2400mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为6torr,继续进行单晶的拉制;

[0115]

当单晶的长度增加600mm时,此时单晶的长度为3000mm,此时,单晶进入等径阶段的末段,缓慢降低单晶炉的炉压,并增加抽空泵的速率,增大单晶炉内的保护气体的流动速率,单晶炉的炉压为4.5torr,继续进行单晶的拉制;

[0116]

当单晶的长度增加600mm时,此时单晶的长度为3600mm,此时,保持单晶炉的炉压,单晶炉的炉压为4.5torr,继续进行单晶的拉制;

[0117]

当单晶的长度增加600mm时,此时单晶的长度为4200mm,此时,保持单晶炉的炉压,单晶炉的炉压为4.5torr,继续进行单晶的拉制,完成单晶等径阶段的拉制,进行收尾。

[0118]

采用上述工艺拉制等径阶段的单晶,拉制单晶完成后,单晶的各段的电阻率参数如下表:

[0119][0120]

由此可以知道,单晶的尾部电阻率明显提升,单晶头部的电阻率略有下降,单晶轴向电阻率衰减速率降低。

[0121]

实施例七

[0122]

在本实施例中,单晶拉制的长度变化量与单晶炉减少的炉压变化量之比为500,单晶拉制长度的增加变化量为非等距增加,则单晶炉的炉压减小变化量为非恒定值,则:

[0123]

在等径初始阶段,单晶的拉制长度为0mm,此时,单晶炉的炉压为12torr,进行单晶的拉制;

[0124]

当单晶的长度增加300mm时,此时单晶的长度为300mm,此时,保持单晶炉的炉压,单晶炉的炉压为12torr,继续进行单晶的拉制;

[0125]

当单晶的长度增加400mm时,此时单晶的长度为700mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为11.2torr,继续进行单晶的拉制;

[0126]

当单晶的长度增加500mm时,此时单晶的长度为1200mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为10.2torr,继续进行单晶的拉制;

[0127]

当单晶的长度增加500mm时,此时单晶的长度为1700mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为9.2torr,继续进行单晶的拉制;

[0128]

当单晶的长度增加300mm时,此时单晶的长度为2000mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为8.4torr,继续进行单晶的拉制;

[0129]

当单晶的长度增加500mm时,此时单晶的长度为2500mm,此时,缓慢降低单晶炉的炉压,单晶炉的炉压为7.4torr,继续进行单晶的拉制;

[0130]

当单晶的长度增加500mm时,此时单晶的长度为3000mm,此时,单晶进入等径阶段的末段,缓慢降低单晶炉的炉压,并增加抽空泵的速率,增大单晶炉内的保护气体的流动速率,单晶炉的炉压为6.4torr,继续进行单晶的拉制;

[0131]

当单晶的长度增加200mm时,此时单晶的长度为3200mm,此时,保持单晶炉的炉压,单晶炉的炉压为6.4torr,继续进行单晶的拉制;

[0132]

当单晶的长度增加400mm时,此时单晶的长度为3600mm,此时,保持单晶炉的炉压,单晶炉的炉压为6.4torr,继续进行单晶的拉制;

[0133]

当单晶的长度增加400mm时,此时单晶的长度为4000mm,此时,保持单晶炉的炉压,单晶炉的炉压为6.4torr,继续进行单晶的拉制,完成单晶等径阶段的拉制,进行收尾。

[0134]

采用上述工艺拉制等径阶段的单晶,拉制单晶完成后,单晶的各段的电阻率参数如下表:

[0135][0136]

由此可以知道,单晶的尾部电阻率明显提升,单晶头部的电阻率略有下降,单晶轴向电阻率衰减速率降低。

[0137]

由于采用上述技术方案,在直拉单晶进入等径阶段,根据单晶的拉制长度的变化进行单晶炉的炉压调节,使得单晶炉的炉压在等径阶段随着单晶拉制长度的增加而减小,在单晶拉制过程中制造不同的炉内气体流动场景,增加掺镓单晶拉制后期的合金挥发速率,降低合金浓度,提高掺镓单晶的周向电阻率控制精度,提高掺镓单晶拉制长度;单晶头部电阻率下降,单晶尾部的电阻率提高,提高了掺镓单晶后期电阻率,在目标电阻范围内增

加了单颗单晶拉制长度,提高掺镓单晶单炉产出,增加掺镓产品的竞争力。

[0138]

以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。