氢氧化锂和碳酸锂的制备方法

1.本技术是申请日为2016年5月11日、申请号为201680027677.1、发明名称为“氢氧化锂和碳酸锂的制备方法”的发明专利申请的分案申请。

技术领域

2.本发明涉及一种氢氧化锂和碳酸锂的制备方法。

背景技术:

3.从商业的角度来讲,为了更经济地制备具有一定浓度以上纯度的氢氧化锂和碳酸锂,需要去除存在于含锂溶液中的杂质,但锂的浓度需要浓缩成适合于碳酸化的程度。

4.然而,总费用中占大部分的是如上所述的去杂质费用和锂的浓缩费用,为了解决这一问题正在进行一些研究。

5.具体地,作为用于浓缩锂的方法曾经提出过利用太阳热使自然状态盐水蒸发去除杂质以浓缩出锂的技术。但是,如果依靠自然蒸发,则需要一年以上的长时间,为了解决这种时间上的问题,需要大规模的蒸发设备(例如,蒸发用人造池塘等),此时会进一步发生高昂的设备投资费用、运营费用、维护费用等。

6.为了替代这种自然蒸发法,曾经提出过由盐水生成磷酸锂后通过化学方法使其溶解以制备碳酸锂的方法。然而,已知所述磷酸锂是溶解度极低的物质,因此通过化学方法溶解磷酸锂非常困难,而且通过化学方法来溶解的溶液中锂浓度难免会低,到头来还是需要通过蒸发来进行浓缩。

7.因此,为了更经济地制备具有一定浓度以上纯度的碳酸锂,需要一种可以避开基于蒸发的浓缩工艺的技术,但目前仍没有有效的替代方案。

技术实现要素:

8.本发明人们提出一种有效的替代方案,该方案采用蒸发法之外的方法,可以经济地制备所述碳酸锂。

9.具体地,本发明的一个具体实施方案可提供一种氢氧化锂的制备方法,对去除二价离子杂质的含锂溶液进行双极电渗析,以将所述含锂溶液中锂浓缩的同时转换成氢氧化锂。

10.本发明的另一个具体实施方案可提供一种碳酸锂的制备方法,对所制备的氢氧化锂进行碳酸化而得到碳酸锂。

11.本发明的一个具体实施方案提供一种氢氧化锂的制备方法,该制备方法包含:对含锂溶液进行化学提纯以去除二价离子杂质的步骤;以及对所述去除二价离子杂质的含锂溶液进行双极电渗析,以将所述含锂溶液中锂浓缩的同时转换成氢氧化锂的步骤,所述双极电渗析利用双极电渗析装置,所述双极电渗析装置按顺序配置具有阳极的阳极室、第一双极膜、阴离子选择性渗析膜、阳离子选择性渗析膜、第二双极膜、具有阴极的阴极室,并且酸性溶液槽(tank)位于所述阳极室外,碱性溶液槽(tank)位于所述阴极室外,在所述第一

双极膜和所述阴离子选择性渗析膜之间的溶液通过酸性溶液槽(tank)进行循环,在所述第二双极膜和所述阳离子选择性渗析膜之间的溶液通过所述碱性溶液槽(tank)进行循环,其中对所述去除二价离子杂质的含锂溶液进行双极电渗析,以将所述含锂溶液中锂浓缩的同时转换成氢氧化锂的步骤包含:在所述双极电渗析装置中,向所述阴离子选择性渗析膜和所述阳离子选择性渗析膜之间加入所述去除二价离子杂质的含锂溶液,向所述第一双极膜和所述阴离子选择性渗析膜之间、及所述第二双极膜和所述阳离子选择性渗析膜之间分别加入纯净水的步骤;以及向加入所述去除二价离子杂质的含锂溶液和所述纯净水的双极电渗析装置施加电流,以在所述第一双极膜和所述阴离子选择性渗析膜之间形成酸性溶液,而在所述阳离子选择性渗析膜和所述第二双极膜之间形成包含所述氢氧化锂的碱性溶液的步骤,所述纯净水的加入量相对于所述去除二价离子杂质的含锂溶液的加入量之重量比(纯净水:去除二价离子杂质的含锂溶液)为1:1至1:5。

12.具体地,向加入所述去除二价离子杂质的含锂溶液和所述纯净水的双极电渗析装置施加电流,以在所述第一双极膜和所述阴离子选择性渗析膜之间形成酸性溶液,而在所述阳离子选择性渗析膜和所述第二双极膜之间形成包含所述氢氧化锂的碱性溶液的步骤可包含:所述纯净水在所述第一双极膜和所述第二双极膜的各表面水解而产生氢离子和氢氧离子的步骤;所述去除二价离子杂质的含锂溶液中锂离子透过所述阳离子选择性渗析膜朝所述阴极方向迁移的步骤;以及产生自所述第二双极膜表面的氢氧离子和所述迁移的锂离子在所述阳离子选择性渗析膜和所述第二双极膜之间被浓缩而形成包含所述氢氧化锂的碱性溶液的步骤;所述去除二价离子杂质的含锂溶液中阴离子透过所述阴离子选择性渗析膜朝所述阳极方向迁移的步骤;以及产生自所述第一双极膜表面的氢离子和迁移的阴离子在所述第一双极膜和所述阴离子选择性渗析膜之间被浓缩而形成所述酸性溶液的步骤。

13.此时,包含所述氢氧化锂的溶液中锂的浓度可为5g/l以上。

14.另外,对所述去除二价离子杂质的含锂溶液进行双极电渗析,以将所述含锂溶液中锂浓缩的同时转换成氢氧化锂的步骤之后,还可包含将包含所述氢氧化锂的溶液浓缩进行结晶化的步骤;以及对所述结晶化的氢氧化锂进行干燥而得到粉末状的氢氧化锂的步骤。

15.与此独立地,对所述去除二价离子杂质的含锂溶液进行双极电渗析,以将所述含锂溶液中锂浓缩的同时转换成氢氧化锂的步骤之后,还可包含对包含所述氢氧化锂的溶液进行电渗析,以将包含所述氢氧化锂的溶液中锂浓缩的步骤。

16.对包含所述氢氧化锂的溶液进行电渗析,以将包含所述氢氧化锂的溶液中锂浓缩的步骤中,所述电渗析后剩下的余液通过逆向渗透法被浓缩后,可以再用于所述电渗析。

17.另外,所述对含锂溶液进行化学提纯以去除二价离子杂质的步骤可包含:向所述含锂溶液加入消石灰的一次化学提纯步骤;以及向所述一次化学提纯后的含锂溶液加入氢氧化钠、碳酸钠、或硫酸钠的二次化学提纯步骤。

18.所述被去除的二价离子杂质可为选自包含镁离子、硫酸离子、及钙离子的群组中的至少一种以上离子。

19.此时,所述含锂溶液可选自包含从海水提取溶剂的锂的溶液、再利用废锂电池的工序中产生的溶液、锂矿石浸出溶液、盐水(brine)及它们的组合的群组中。

20.本发明的另一个具体实施方案提供一种碳酸锂的制备方法,该制备方法包含:对

含锂溶液进行化学提纯以去除二价离子杂质的步骤;对所述去除二价离子杂质的含锂溶液进行双极电渗析,以将所述含锂溶液中锂浓缩的同时转换成氢氧化锂的步骤;以及对包含所述氢氧化锂的溶液进行碳酸化使碳酸锂析出的步骤,所述双极电渗析利用双极电渗析装置,所述双极电渗析装置按顺序配置具有阳极的阳极室、第一双极膜、阴离子选择性渗析膜、阳离子选择性渗析膜、第二双极膜、具有阴极的阴极室,并且酸性溶液槽(tank)位于所述阳极室外,碱性溶液槽(tank)位于所述阴极室外,在所述第一双极膜和所述阴离子选择性渗析膜之间的溶液通过酸性溶液槽(tank)进行循环,在所述第二双极膜和所述阳离子选择性渗析膜之间的溶液通过所述碱性溶液槽(tank)进行循环,其中对所述去除二价离子杂质的含锂溶液进行双极电渗析,以将所述含锂溶液中锂浓缩的同时转换成氢氧化锂的步骤包含:在所述双极电渗析装置中,向所述阴离子选择性渗析膜和所述阳离子选择性渗析膜之间加入所述去除二价离子杂质的含锂溶液,向所述第一双极膜和所述阴离子选择性渗析膜之间、及所述第二双极膜和所述阳离子选择性渗析膜之间分别加入纯净水的步骤;以及向加入所述去除二价离子杂质的含锂溶液和所述纯净水的双极电渗析装置施加电流,以在所述第一双极膜和所述阴离子选择性渗析膜之间形成酸性溶液,而在所述阳离子选择性渗析膜和所述第二双极膜之间形成包含所述氢氧化锂的碱性溶液的步骤,所述纯净水的加入量相对于所述去除二价离子杂质的含锂溶液的加入量之重量比(纯净水:去除二价离子杂质的含锂溶液)为1:1至1:5。

21.具体地,向加入所述去除二价离子杂质的含锂溶液和所述纯净水的双极电渗析装置施加电流,以在所述第一双极膜和所述阴离子选择性渗析膜之间形成酸性溶液,而在所述阳离子选择性渗析膜和所述第二双极膜之间形成包含所述氢氧化锂的碱性溶液的步骤可包含:所述纯净水在所述第一双极膜和所述第二双极膜的各表面水解而产生氢离子和氢氧离子的步骤;所述去除二价离子杂质的含锂溶液中锂离子透过所述阳离子选择性渗析膜朝所述阴极方向迁移的步骤;以及产生自所述第二双极膜表面的氢氧离子和所述迁移的锂离子在所述阳离子选择性渗析膜和所述第二双极膜之间被浓缩而形成包含所述氢氧化锂的碱性溶液的步骤;所述去除二价离子杂质的含锂溶液中阴离子透过所述阴离子选择性渗析膜朝所述阳极方向迁移的步骤;以及产生自所述第一双极膜表面的氢离子和迁移的阴离子在所述第一双极膜和所述阴离子选择性渗析膜之间被浓缩而形成所述酸性溶液的步骤。

22.此时,包含所述氢氧化锂的溶液中锂的浓度可为5g/l以上。

23.另外,对所述去除二价离子杂质的含锂溶液进行双极电渗析,以将所述含锂溶液中锂浓缩的同时转换成氢氧化锂的步骤之后,还可包含去除包含所述氢氧化锂的溶液中一价离子杂质的步骤。

24.有关于此,去除包含所述氢氧化锂的溶液中一价离子杂质的步骤可以利用溶解度的差异。

25.另外,对所述去除二价离子杂质的含锂溶液进行双极电渗析,以将所述含锂溶液中锂浓缩的同时转换成氢氧化锂的步骤之后,还可包含对包含所述氢氧化锂的溶液进行电渗析,以将包含所述氢氧化锂的溶液中锂浓缩的步骤。

26.对包含所述氢氧化锂的溶液进行电渗析,以将包含所述氢氧化锂的溶液中锂浓缩的步骤中,所述电渗析后剩下的余液通过逆向渗透法被浓缩后,可以再用于所述电渗析。

27.对包含所述氢氧化锂的溶液进行碳酸化使碳酸锂析出的步骤可通过向包含所述

氢氧化锂的溶液加入碳酸钠或二氧化碳来进行。

28.对包含所述氢氧化锂的溶液进行碳酸化使碳酸锂析出的步骤之后,还可包含对所述析出的碳酸锂进行热水清洗而得到去除一价离子杂质的碳酸锂的步骤。

29.对所述析出的碳酸锂进行热水清洗而得到去除一价离子杂质的碳酸锂的步骤中,所述热水清洗后剩下的余液可以再用于所述碳酸化。

30.另外,所述对含锂溶液进行化学提纯以去除二价离子杂质的步骤可包含:向所述含锂溶液加入消石灰的一次化学提纯步骤;以及向所述一次化学提纯后的含锂溶液加入氢氧化钠、碳酸钠、或硫酸钠的二次化学提纯步骤。

31.所述被去除的二价离子杂质可为选自包含镁离子、硫酸离子、及钙离子的群组中的至少一种以上离子。

32.此时,所述含锂溶液可选自包含从海水提取溶剂的锂的溶液、再利用废锂电池的工序中产生的溶液、锂矿石浸出溶液、盐水(brine)及它们的组合的群组中。

33.通过本发明的具体实施方案中提供的各物质的制备方法,能够以高纯度及高浓度得到各物质。

34.具体地,根据本发明的一个具体实施方案的氢氧化锂的制备方法,对去除二价离子杂质的含锂溶液进行双极电渗析,可以将所述含锂溶液中锂浓缩的同时转换成氢氧化锂,比蒸发法更经济。

35.根据本发明的另一个具体实施方案的碳酸锂的制备方法,可通过对所制备的氢氧化锂进行碳酸化的简单工序容易得到碳酸锂。

附图说明

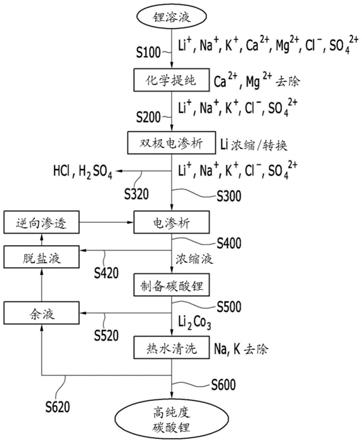

36.图1是概括本发明的具体实施方案的氢氧化锂和碳酸锂的制备方法的流程图。

37.图2是根据本发明的一个实施例使用双极电渗析装置将含锂溶液转换成包含氢氧化锂的溶液的方法的示意图。

38.图3是根据本发明的一个实施例使用电渗析装置将包含氢氧化锂的溶液浓缩的方法的示意图。

具体实施方式

39.下面详细地描述本发明的具体实施方案,但这只是示例而已,本发明不限于此,本发明的保护范围以权利要求书为准。

40.除非另有定义,否则本说明书中使用的所有术语(包含技术术语和科学术语)的含义就是所属领域的技术人员通常理解的意思。在通篇说明书中,某一部分“包含”某一构件时,除非有特别相反的记载,否则表示进一步包含其他构件,而不排除其他构件。除非另有说明,否则单数形式也意在包含复数形式。

41.如上所述,基于自然蒸发的浓缩工序不适合经济地制备具有一定浓度以上纯度的碳酸锂,因此需要替代方案。

42.本发明人们提出了一系列方法,对去除二价离子杂质的含锂溶液进行双极电渗析,以将所述含锂溶液中锂浓缩的同时转换成氢氧化锂,再经过碳酸化工序最终可得到碳酸锂。

43.具体地,根据所述双极电渗析,相对于前述的基于蒸发的浓缩工序,不仅可在短时间内将锂浓缩成高浓度,而且将含锂溶液转换成氢氧化锂,因此可经过简单的后处理工序(即,所述碳酸化工序)容易得到碳酸锂。

44.有关于此,本发明的具体实施方案分别提出了所述氢氧化锂的制备方法和所述碳酸锂的制备方法,概括这些制备方法就如图1所示,下面参照图1说明各物质的制备方法。

45.首先,说明对含锂溶液进行化学提纯以去除二价离子杂质的步骤。

46.所述含锂溶液中包含的常规成分有li

、na

、k

、ca

2

、mg

2

、cl-、so

42-等。但是,在根据本发明的具体实施方案的氯化锂、氢氧化锂和碳酸锂的制备工序中,所述li

除外的所有成分可以说是杂质,特别是在所述碳酸锂的制备工序中,这些杂质会被一起碳酸化而与碳酸锂一起析出,因此需要去除这些杂质。

47.所述杂质中ca

2

和mg

2

即使热水清洗溶解度也很低,属于难以去除的成分,而且在后述的双极电渗析装置中会析出到碱性溶液槽侧的阳离子选择性渗析膜表面而导致膜被污染,因此需要最先去除。

48.对所述ca

2

和所述mg

2

的去除方法没有特别限制,但是可以利用下述反应式1至3等。

49.[反应式1]ca

2

2naoh-》2na

ca(oh)2(

↓

),mg

2

2naoh-》2na

mg(oh)2(

↓

)

[0050]

[反应式2]ca

2

na2co

3-》2na

caco3(

↓

),mg

2

na2co

3-》2na

mgco3(

↓

)

[0051]

[反应式3]mg

2

ca(oh)

2-》ca

2

mg(oh)2(

↓

),ca

2

na2so

4-》2na

caso4(

↓

)

[0052]

有鉴于所述反应式1至3,所述含锂溶液中依次加入适当量的naoh、na2co3、ca(oh)2、na2so4等,可以使所述ca

2

和所述mg

2

以ca(oh)2、mg(oh)2、caco2、mgco3、caso4等形式析出。如此,ca

2

、mg

2

被选择性分离去除的含锂溶液中会残留li

、na

、k

、cl-。

[0053]

使用所述去除二价离子杂质的含锂溶液将锂浓缩成高浓度的同时转换成包含氢氧化锂的溶液,此工序的相关说明如下。

[0054]

通过双极电渗析法处理所述去除二价离子杂质的含锂溶液,就不需要加入额外的化学药品,也可以转换成氢氧化锂水溶液。可以分别转换成包含hcl、h2so4等的酸性溶液和包含lioh、naoh、koh等的碱性溶液,再将所述酸性溶液和所述碱性溶液彼此分离。

[0055]

与此同时,在所述双极电渗析装置中,使所述去除二价离子杂质的含锂溶液循环得尽量多,并使所述酸性溶液和所述碱性溶液循环得尽量少,这样就可以使所述碱性溶液中的锂被浓缩。

[0056]

为此,可以利用图2中示意性地示出的双极电渗析装置。具体地,所述双极电渗析装置200按顺序配置具有阳极的阳极室210、第一双极膜220、阴离子选择性渗析膜230、阳离子选择性渗析膜240、第二双极膜250、具有阴极的阴极室260,并且酸性溶液槽270位于所述阳极室外,碱性溶液槽280位于所述阴极室外。

[0057]

尤其,在所述双极电渗析装置中,在所述第一双极膜220和所述阴离子选择性渗析膜230之间的溶液通过酸性溶液槽进行循环,在所述阳离子选择性渗析膜240和所述第二双极膜250之间的溶液通过所述碱性溶液槽进行循环。

[0058]

此时,所述去除二价离子杂质的含锂溶液加入到所述阴离子选择性渗析膜230和所述阳离子选择性渗析膜240之间,所述纯净水分别加入到所述第一双极膜220和所述阴离子选择性渗析膜230之间、及所述阳离子选择性渗析膜240和所述第二双极膜250之间。

[0059]

如此,向加入所述去除二价离子杂质的含锂溶液和所述纯净水的双极电渗析装置施加电流时,在所述阴离子选择性渗析膜230和所述第一双极膜220之间形成酸性溶液,而在所述阳离子选择性渗析膜240和所述第二双极膜250之间形成包含所述氢氧化锂的碱性溶液。对所述酸性溶液和所述碱性溶液分别形成并分离的情形说明如下。

[0060]

首先,所述纯净水在所述第一双极膜220和所述第二双极膜250的各自表面水解而产生氢离子和氢氧离子,并且所述去除二价离子杂质的含锂溶液中的锂离子透过所述阳离子选择性渗析膜240朝所述阴极260方向迁移。如此迁移的锂离子与产生自所述第二双极膜250的表面的氢氧离子一起在所述阳离子选择性渗析膜240和所述第二双极膜250之间被浓缩,从而形成包含所述氢氧化锂的碱性溶液。

[0061]

与此独立地,所述去除二价离子杂质的含锂溶液中的阴离子透过所述阴离子选择性渗析膜230朝所述阳极210方向迁移,并与产生自所述第一双极膜220的表面的氢离子一起在所述第一双极膜220和所述阴离子选择性渗析膜230之间被浓缩,从而形成所述酸性溶液。

[0062]

另外,将所述纯净水的加入量相对于所述去除二价离子杂质的含锂溶液的加入量之重量比(纯净水:去除二价离子杂质的含锂溶液)控制为1:1至1:5,其结果所得到的碱性溶液中锂浓度被浓缩成高浓度达到最初锂浓度的5倍以上。但是,所述重量比大于1:5时,得到的碱性溶液成为接近饱和浓度的高浓度溶液,因此可能会产生副反应,如产生气体、电流效率下降等。

[0063]

此时,所述纯净水的加入量表示分别加入到所述第一双极膜220和所述阴离子选择性渗析膜230之间、及所述阳离子选择性渗析膜240和所述第二双极膜250之间的纯净水的加入量。

[0064]

如果所述纯净水的加入量少于所述范围,则得到的碱性溶液中锂的浓度变得过高,并且产生浓度差导致的扩散力,从而导致电压上升、电流减小、电流效率下降、电费上升等。相反地,如果所述纯净水的加入量多于所述范围,则得到的碱性溶液的浓度变得过低,由此制备氢氧化锂和碳酸锂需要进一步的浓缩工序,而且会发生相当高的能源费用。

[0065]

如上所述,经所述双极电渗析工序得到的碱性溶液中锂的浓度被浓缩成高浓度达到最初锂浓度的5倍以上,从而可以达到适当的水平足以通过碳酸化工序被转换成碳酸锂。

[0066]

更具体地,为了通过碳酸化工序被转换成碳酸锂,锂浓度需要达到5g/l以上,而经过所述双极电渗析工序后,锂浓度可以达到所述5g/l以上。尤其,锂浓度还可以达到30g/l以上,在这种情况下对得到的碱性溶液进行碳酸化时,能够以相当高的收率得到碳酸锂。关于所述碳酸化工序详情容后述。

[0067]

只是,即使所得到的碱性溶液中锂浓度低于5g/l,也可以经过进一步的浓缩工序后,再通过碳酸化工序转换成碳酸锂。

[0068]

也就是说,如果所述双极电渗析工序中的锂浓缩程度达到足以进行碳酸化(即,所述双极电渗析后碱性溶液的锂浓度为5g/l以上),就可以省略所述进一步的浓缩工序,如果不足以进行碳化(即,所述双极电渗析后碱性溶液的锂浓度低于5g/l),也可以通过进一步的浓缩工序立即浓缩成足以进行碳酸化的水平,因此比前述的基于太阳蒸发的浓缩更减少费用。

[0069]

对于所述进一步的浓缩工序,可以通过电渗析法处理所得到的碱性溶液,将锂浓

缩成足以进行碳酸化的程度。

[0070]

也就是说,如果所述双极电渗析工序中的锂浓缩程度不足以进行碳酸化(即,所述双极电渗析后溶液的锂浓度低于5g/l),则可以经过所述电渗析,将锂浓缩成足以进行碳酸化的程度(即,所述电渗析后溶液的锂浓度为5g/l以上)。

[0071]

有关于此,在所述双极电渗析后溶液的锂浓度低于5g/l的溶解度以下的浓度区域,相对于通过蒸发(特别是真空蒸发)工序将锂浓缩的方法,基于所述电渗析工序的方法更加有利于减少费用。

[0072]

具体地,在所述真空蒸发工序中,由于产生蒸发潜热(更具体地,水的蒸发潜热为539kcal/kg)会过渡花费能源费用,而在所述电渗析工序中,仅通过离子的迁移来实现锂的浓缩,因此无需花费所述蒸发潜热导致的不必要的能源费用。

[0073]

为此,可以利用图3中示意性地示出的电渗析装置。具体地,所述电渗析装置中加入所得到的碱性溶液后施加电流时,基于电泳效果阴离子会朝所述阳极侧迁移,阳离子会朝所述阴极侧迁移。

[0074]

然而,这种电渗析工序有必要在所述双极电渗析工序之后进行。如果对所述去除二价离子杂质的含锂溶液直接进行电渗析,则na

,k

等一价离子杂质在所述电渗析工序中被浓缩,可能会以nacl、kcl等氯化物形式析出,这会成为渗析膜污染的原因。

[0075]

所述nacl、kcl等氯化物析出的现象是所述去除二价离子杂质的含锂溶液中的cl-引发的,因此通过在电渗析之前进行所述双极电渗析工序,可以解决氯化物析出的问题。

[0076]

这是因为,所述去除二价离子杂质的含锂溶液中的cl-在所述双极电渗析工序中被转换成oh-,对此即使进行电渗析,由于na

、k

等一价离子杂质的溶解度增加,也不会以naoh、koh等氢氧化物形式析出。

[0077]

具体例如,所述去除二价离子杂质的含锂溶液中nacl的溶解度为220g/l,而经过所述双极电渗析工序后的naoh的溶解度增加为1100g/l。

[0078]

另外,对经过所述双极电渗析工序后得到碱性溶液进行电渗析时,可以得到先分离出脱盐液的锂被浓缩的浓缩液。此时,所述先分离出的脱盐液中仍会残留少量的锂,因此为了彻底回收这种残留的锂,可以通过逆向渗透法进行浓缩后,再循环到所述电渗析工序。

[0079]

此时,所述逆向渗透法是对低浓度溶液的浓缩有利的方法,在所述电渗析持续的期间,反复进行基于所述逆向渗透法的浓缩及循环工序,就可以将锂浓缩成浓缩液相对于最终被分离的脱盐液的浓度比达到2:1至40:1(浓缩液:脱盐液)。

[0080]

将浓度比限定在所述范围的目的是通过所述电渗析工序有效地对锂进行浓缩。这是因为如果大于或小于所限定的范围,则所述电渗析工序中离子的迁移变得困难,所述电渗析装置的内部会产生电阻,由此可能会导致溶液温度及电压上升。

[0081]

具体地,如果所述浓度比大于40:1,则浓度差导致的扩散力沿离子迁移的反方向过大,如果所述浓度比小于2:1,反而难以产生逆向扩散力,因此基于所述电渗析的离子迁移变得困难。

[0082]

如上所述,经过所述双极电渗析工序或者所述双极电渗析工序后再经过所述进一步的浓缩工序最终得到的浓缩液,其锂浓度为5g/l以上。如此,被浓缩成锂浓度为5g/l以上的最终浓缩液(下面称为“最终浓缩液”)输送到碳酸化工序,从而可以转换成碳酸锂,对此说明如下。

[0083]

所述最终浓缩液中加入二氧化碳或碳酸钠时,碳酸锂容易析出。此时,作为所述碳酸化工序的余液会产生包含co

32-、na

、k

等的碱性溶液,这种溶液可以用作制备碳酸钠、碳酸钾、氢氧化钠、氢氧化钾等的原料溶液。

[0084]

只是,所述最终浓缩液是不仅有li

还混合有na

、k

等一价离子杂质的氢氧化物,因此所述析出的碳酸锂中不仅存在碳酸锂(li2co3),还存在一起析出的碳酸钠(na2co3)、碳酸钾(k2co3)等。此时,所述碳酸钠(na2co3)、碳酸钾(k2co3)等副产物通过热水清洗来去除,从而可以回收高纯度的碳酸锂。

[0085]

所述热水清洗利用了溶解度的差异,碳酸锂具有温度越高溶解度越低的特性,而碳酸钠、碳酸钾具有温度越高溶解度越高的特性。例如,就相对于温度为80℃的100g的水(h2o)的溶解度而言,碳酸锂的溶解度为0.85g、碳酸钠的溶解度为44g、碳酸钾的溶解度为140g。

[0086]

当利用这种溶解度特性的差异时,不使用额外的化学药品也可以容易去除所述na

、k

等一价离子杂质。只是,所述热水清洗后余液中会溶解有少量的锂,而为了彻底进行回收,可以送到所述电渗析工序予以再利用。

[0087]

以上参照图1至图3综合说明了本发明的具体实施方案,但本发明的每个具体实施方案可以单独实施或者以其他具体形式实施。因此,应该理解上述的说明是示例性的,而不是用来限制本发明的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。