1.本发明涉及用于制备包含1,3-二油酸-2-棕榈酸甘油酯(opo)的成分的酶促方法,该opo是存在于人母乳中的甘油三酯。

背景技术:

2.三酰基甘油(tag)是在人乳中以约39g/l存在的主要脂质,并且它们呈现脂肪酸的独特区域特定分布。tag的区域特定分布有助于人乳的营养有益效果,诸如对于脂肪酸和钙吸收,以及它们的相关有益效果诸如肠道舒适度。

3.婴儿配方食品(if)成分设计一般是相对于人乳组合物和有益效果的结构和功能同源性。

4.目前,富含opo的成分已掺入到一些if中。它们是使用酶促反应制备的(例如或),但这些成分中的opo含量范围仅为总tag的20至28%w/w,其余为其它tag(例如poo,其可能在总tag的5至8%w/w的范围内)。这些成分的低opo含量加上其它tag的存在表示它们用于具有脂肪部分的if制备中的限制,该脂肪部分尽可能地重现人母乳的脂肪含量。

5.其它实验室级使用酶促反应的opo合成也是已知的。然而,这些反应要么不可能在工业水平上提升(由于使用大量有机溶剂和复杂且昂贵的纯化步骤以产生期望的opo含量和/或相对于其它tag的选择性),或者与其它tag相比它们不能够提供具有期望的opo含量和/或选择性的成分。

6.目前没有经济上可行的生产适用于婴儿配方食品的甘油三酯的方法,理想的是,该甘油三酯在sn-2位包含超过75%的棕榈酸(也称为结构化脂质)。如今,此类用于婴儿配方食品的脂质是通过单步的无溶剂的酶促酸解反应制备的,其中棕榈酸含量高的脂肪与油酸反应生成opo。该反应是平衡控制的,并且为了获得高转化率,需要使用高过量(当量)的油酸(akoh,2017)。

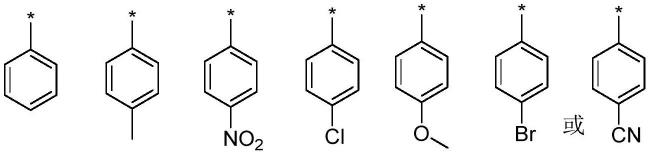

7.为了改变三酰基甘油(tag)的脂肪酸组分,可以使用脂肪酶将tag中的脂肪酸与添加到反应混合物中的游离脂肪酸交换。例如,通过在诸如三棕榈酸甘油酯的底物上使用sn-1(3)特异性脂肪酶并通过向反应混合物中添加油酸,可以产生opo成分。该方法的主要缺点是反应平衡是热力学控制的,并且需要过量的游离脂肪酸才能将平衡推向产物侧。添加过量的游离脂肪酸会增加工艺成本(例如考虑到额外的纯化步骤)和/或限制可能的产物产率。和是两种模拟人乳脂肪的商业脂肪(loders croklaan,aak),均通过用sn-1(3)特异性脂肪酶(akoh,2017)酸解产生。

8.作为生产具有高sn-2棕榈酸含量的结构化脂质的替代方法,文献描述了通过将甘油三酯醇解为2-甘油单酯中间体(schmid等人,1999)以及随后用ffa(游离脂肪酸)将其酯化的酶促两步法,其提供更高的反应控制、纯度和产率。然而,该两步法需要使用溶剂以及昂贵的中间体纯化步骤。

9.需要溶剂有两个原因:i)溶解甘油三酯底物,即三棕榈酸甘油酯,和ii)用于稀释以限制在醇解步骤中醇(甲醇、乙醇)对脂肪酶的抑制。通过在有机溶剂中冷分级或在强真空下蒸馏进行中间体纯化。

10.此外,用于醇解的tag起始材料的sn-2fa含量对最终tag产物分布具有显著影响。为了使最终产物中的sn-2棕榈酸酯最大化,应使用在sn-2位具有尽可能高的棕榈酸含量的起始材料。

11.因此,为了使酶促两步法在经济上可行并在工业上适用,应考虑成本和原料组成,需要减少或去除溶剂的使用并且必须简化中间体纯化,同时保持所获得的opo成分的高纯度和高选择性,例如至少50%的总opo纯度和至少75%的sn-2位的总pa。

12.因此,需要提供一种经济可行且工业上适用的新方法,该方法用于制备opo成分,其opo纯度为至少50g/100g成分,且sn-2位棕榈酸的总含量等于或高于总棕榈酸含量的70%。

技术实现要素:

13.本发明通过提供一种简化的、无溶剂的两步酶促方法来解决上述问题,该方法用于生产富含opo的成分,其中sn-2位棕榈酸的总含量大于70%,例如75%。这种简化的酶促方法概念为富含opo的成分的生产提供了经济上可行的途径。

14.在一个方面,本发明提供了如所附权利要求中所述的用于制备1,3-二油酸-2-棕榈酸甘油酯成分的方法。

附图说明

15.本发明的另外的特征和优点在下文参照附图给出的目前优选的实施方案的说明中有所描述,并且这些特征和优点将从该说明中显而易见,其中:

16.图1示出了根据本发明的一个实施方案的总体方法的示意图。

17.图2示出了实施例1的结果,并报告了使用脂肪酶lipozyme 435和tl im与不同醇进行的醇解反应在反应时间内2-单棕榈酸甘油酯的产率。产率计算为mol 2-单棕榈酸甘油酯/mol初始三棕榈酸甘油酯。

18.图3示出了由如实施例1所述的lipozyme tl im催化的三棕榈酸甘油酯异丙醇解的转化率曲线。

19.图4示出了实施例2的反应混合物中的每种定量物质占总定量的含棕榈酸化合物的百分比。

20.图5示出了醇解产物的含量与来自相同混合物分级的沉淀物含量的比较(实施例4)。

21.图6示出了基于气相色谱数据(gc)的2-单棕榈酸甘油酯产物(实施例5)的无溶剂酯化反应的反应混合物中物质的变化。

22.图7示出了通过lc-ms分析确定的实施例5的最终tag混合物中的脂肪酸分布。

具体实施方式

23.定义

24.在本发明的上下文内,术语“opo”是指1,3-二油酸-2-棕榈酸甘油酯和/或2-(棕榈酰氧基)丙烷-1,3-取代基二油酸酯和/或(2-(棕榈酰氧基)-1,3-丙烷取代基(9z,9'z)双(-9-十八碳烯酸酯)(cas号:1716-07-0)

25.在本发明的上下文内,术语“poo”是指3-(棕榈酰氧基)-1,2-丙烷取代基(9z,9'z)双(-9-十八碳烯酸酯)(oop,cas号:14960-35-1)、和/或1-(棕榈酰氧基)-2,3-丙烷取代基(9z,9'z)双(-9-十八碳烯酸酯)(poo,cas号:14863-26-4)二者。应当指出的是,当提及“poo”的量时,这也包括存在于成分中的oop的量。

26.在本发明的上下文中,术语“opo成分”或“富含opo的成分”或“1,3-二油酸-2-棕榈酸甘油酯成分”或简称为“opo”表示包含纯度高于50g/100g该成分的1,3-二油酸-2-棕榈酸甘油酯(opo)的可食用成分。在本发明的一个实施方案中,根据该方法制备的opo成分还具有在sn-2位的棕榈酸含量,其等于或高于总棕榈酸含量的70%。

27.在本发明的上下文中,术语“tag”是指三酰基甘油。

28.在本发明的上下文中,术语“在sn-2位富含棕榈酸的甘油三酯”是指甘油三酯和/或甘油三酯成分,其中甘油三酯主链中高于70%的sn-2位被棕榈酸残基占据。在一个实施方案中,在sn-2位中富含棕榈酸的甘油三酯在甘油三酯主链中sn-2位被棕榈酸残基占据的比例高于80%。在一个实施方案中,在sn-2位富含棕榈酸的甘油三酯是富含包含棕榈酸的甘油三酯的棕榈油级分,诸如(bunge loders croklaan),其具有60%w/w的三棕榈酸甘油酯含量,并且其中甘油三酯主链中sn-2位被棕榈酸残基占据的比例高于80%。

29.在本发明的上下文中,术语“醇解”是指甘油三酯中存在的脂肪酸通过选择性酶的作用与醇(甲醇、乙醇、丁醇...)发生酯交换反应。该反应导致相应醇的甘油单酯和脂肪酸酯的形成。

30.在本发明的上下文中,术语“脂肪酶”或“sn-1,3脂肪酶”是指作用于酯键的水解酶(ec 3.1)并且属于羧酸酯水解酶类(ec 3.1.1),并且更具体地讲,具有用于水解甘油三酯主链中的sn-1和sn-3酯键的高区域选择性。具有高1,3-选择性的脂肪酶可以来源于例如南极念珠菌(candidata antarctica)(脂肪酶b)、疏棉状嗜热丝孢菌(thermomyces lanuginosus)、米黑根毛霉(rhizomucor miehei)、稻根霉(r.oryza)、德氏根霉(rhizopus delemar)等。

31.在本发明的上下文中,术语“除臭”是指蒸汽蒸馏方法,其中在高温(通常》200℃)和高真空(通常《20mbar)的条件下将蒸汽注入油中以除去挥发性组分,如游离脂肪酸(ffa)、脂肪酸酯、甘油单酯和甘油二酯,并获得由tag组成的无味油。

32.在本发明的上下文中,术语“分级”是指在相变期间将一定量的混合物(固体、液体、悬浮液)分离成级分的分离方法。这些级分的组成不同,因此通常允许在一个级分中富集物质并随后分离和/或纯化。

33.在本发明的上下文中,术语“选择性沉淀”或“选择性结晶”表示分离和/或纯化技术,其中通过调节沉淀的温度从包含其他潜在沉淀物的溶液中产生一种或几种特定沉淀物(固体)。例如,熔点高于沉淀过程温度的物质在这些条件下不会形成沉淀物。

34.在本发明的一个实施方案中,选择性沉淀导致所需产物的结晶。

35.在本发明的上下文中,术语“固定形式”是指脂肪酶以共价或非共价形式附接(例

miehei)的脂肪酶(例如40086,novozymes)或经由疏水相互作用连接在大孔聚丙稀上的脂肪酶(accurel ep 100)。

46.在另一个实施方案中,步骤a)在sn-1,3脂肪酶的存在下进行,所述sn-1,3脂肪酶为吸附于二氧化硅上的来自疏绵状嗜热丝孢菌(thermomyces lanoginosus)的脂肪酶(例如lipozyme tl im,novozymes)。

47.在步骤a)中,固定酶制剂允许将脂肪酶适当地分散在诸如脂肪和溶剂的非水介质中,并且能够回收和再利用,使得该方法更具成本效益。

48.因此,本发明所述的醇解步骤为根据本发明的方法提供了几个优点,例如:

[0049]-无溶剂反应允许更小的反应器体积(增加的体积生产率)、降低了工艺成本并且省略了安全处理方面、溶剂的去除和回收(溶剂去除对于针对婴儿营养的成分是特别重要的);

[0050]-固定脂肪酶,诸如lipozyme tl im(novozymes),是可以工业规模获得的市售脂肪酶。

[0051]

中间体纯化[步骤b)]

[0052]

根据本发明的两步酶促酯交换方法比生产opo的常规方法,例如单步酸解更复杂,然而,适度增加复杂性能够显著改善最终产物的质量,即更高的sn-2棕榈酸酯含量,使其更适合用于if。

[0053]

两步方法需要中间体的纯化,并且重要的是,质量的提高不会被可能源自中间体纯化[步骤b)]的成本的增加抵消。

[0054]

目前用于中间体纯化的技术包括分子蒸馏、溶剂结晶和色谱法,但是所有这三种方法对于目标应用而言都太昂贵,需要进行改进/简化。例如,溶剂分级方法通常需要使用溶剂和低温(《-10℃)。

[0055]

根据本发明的方法,中间体纯化步骤b)可以通过2-单棕榈酸甘油酯的选择性结晶来进行。在该纯化步骤中去除的副产物是醇(甲醇、乙醇、丁醇...)与1,3位存在的脂肪酸(主要是棕榈酸)的反应产物。根据所用的醇,所得的酯具有不同的熔点。具体地讲,棕榈酸丁酯具有比棕榈酸甲酯和棕榈酸乙酯(分别为30℃和24℃)更低的熔点(17℃),从而提供了2-单棕榈酸甘油酯(60℃)与要去除的副产物之间更大的熔点差值。这种较高的差值有利于分离过程。在醇解步骤a)之后,通过在0℃至10℃范围内的温度分级粗产物,可以有效地去除包括醇解中使用的过量醇的此类副产物,由此2-单棕榈酸甘油酯经历选择性结晶,并且副产物保持为液态并且可以被滤出,例如。

[0056]

因此,粗产物的高于0℃的分级温度和不添加溶剂允许2-单棕榈酸甘油酯的简单且廉价的纯化步骤。

[0057]

使用无溶剂分级,目标产物(2-单棕榈酸甘油酯)的选择性结晶可以在较高温度进行,并且不需要执行通过蒸馏去除溶剂的步骤。

[0058]

在本发明的一个实施方案中,通过将反应混合物的温度降低至0℃至10℃范围内的温度来执行步骤b),通过2-单棕榈酸甘油酯选择性沉淀和通过滤出上清液进行分级。

[0059]

无溶剂酯化[步骤c)]

[0060]

2-单棕榈酸甘油酯的无溶剂酶促酯化形成opo已在之前的文献中描述过。在通过脂肪酶催化高选择性合成1,3-油酰基-2-棕榈酰基甘油(schmid等人,1999)的研究中,使用

固定在不同载体材料上的来自米赫根毛霉(rhizomucormiehei)和德氏根霉(rhizopusdelemar)的sn-1,3特异性脂肪酶合成opo。反应在50℃下用3当量的油酸和高度纯化的2-单棕榈酸甘油酯(在-25℃通过溶剂结晶)进行。基于2-单棕榈酸甘油酯的重量,使用10%至25%的固定脂肪酶,并且作者指出,在16小时的反应之后,使用固定在大孔聚丙烯(ep 100)上的德氏根霉(rhizopus delemar)脂肪酶,用96%的sn-2棕榈酸获得78%的opo。然而,相同的研究揭示了此类固定的德氏根霉(r.delemar)脂肪酶的有限的温度稳定性(在52℃下),并且此外,在2-单棕榈酸甘油酯酯化期间需要很长的反应时间才能达到高opo浓度。

[0061]

在预筛选测试中,使用纯2-单棕榈酸甘油酯作为起始材料,并评价三种不同的固定脂肪酶;lipozyme 435、lipozyme tl im、novozymes 40145 ns。形成tag时最有效的脂肪酶是novozymes ns 40145和tl im。

[0062]

选择lipozyme tl im进行该测试,因为已经证明它在丁醇醇解反应中最有效。用25%w/w的固定化脂肪酶对2-单棕榈酸甘油酯进行酶负载,反应在3小时后完成。

[0063]

另外,在两个反应步骤中使用相同的脂肪酶使该方法更具成本效益,并且允许在两个方法步骤a)和c)中重复使用相同的固定酶制剂。从到opo的整个过程可以仅使用一种脂肪酶进行:lipozyme tl im。

[0064]

在步骤a)中,固定酶制剂允许将脂肪酶适当地分散在诸如脂肪和溶剂的非水介质中,并且能够回收和再利用,使得该方法更具成本效益。

[0065]

在本发明的一个实施方案中,步骤c)在35℃至60℃范围内的温度,例如在40℃至50℃范围内的温度进行。

[0066]

除臭[步骤d)]

[0067]

来源于根据本发明方法的步骤c)的最终tag产物混合物的除臭可以作为任选的纯化步骤进行,以去除过量的游离脂肪酸、剩余的脂肪酸烷基酯以及甘油单酯和甘油二酯。

[0068]

通常,需要纯化的混合物和/或产物的除臭可以在高于》200℃的温度和低于20mbar的压力的真空条件下进行。

[0069]

实验部分

[0070]

实施例1

[0071]

不同条件下通过无溶剂醇解生产2-单棕榈酸甘油酯

[0072]

材料和方法

[0073]

使用异丙醇、正丁醇或正戊醇作为醇,在无溶剂条件下对纯三棕榈酸甘油酯进行醇解。

[0074]

进行该研究,以评估使用链长为c3-c5的醇对三棕榈酸甘油酯进行无溶剂醇解以产生2-单棕榈酸甘油酯的可行性。为了使工艺步骤可行,必须实现高转化率,以避免产生会影响纯化过程和反应产率的副产物(例如甘油二酯)。

[0075]

设备:

[0076]

·

10x1.5ml agilent gc玻璃小瓶,带隔膜的螺帽

[0077]

·

热混合器,具有改进的加热块以适合1.5ml agilent gc小瓶和温度控制

[0078]

化学品:

[0079]

·

三棕榈酸甘油酯,甘油三棕榈酸酯,98%,alfa aesar,lot#10184933

[0080]

·

2-丙醇,honeywell,chromasolv lc-ms

[0081]

·

1-丁醇,sigma-aldrich,≥99%

[0082]

·

1-戊醇,sigma-aldrich,≥99%

[0083]

在实验之前将醇在分子筛上干燥。

[0084]

酶:

[0085]

·

固定在疏水载体(丙烯酸树脂)上的lipozyme 435,novozymes,南极念珠菌(candida antarctica)脂肪酶b

[0086]

·

固定在硅胶载体(不可压缩)上的lipozyme tl im,novozymes,疏绵状嗜热丝孢菌(thermomyces lanuginosus)脂肪酶

[0087]

工序

[0088]

·

将热混合器加热至50℃。

[0089]

·

将称量的175mg三棕榈酸甘油酯加入带有紧密螺帽的1.5ml玻璃小瓶中,该螺帽包含用于取样的橡胶隔膜。

[0090]

·

将醇添加到小瓶中并封闭。

[0091]

·

将封闭的小瓶放置于热混合器中,以650rpm的速度摇动,直至底物完全溶解。

[0092]

·

在反应开始之前(0分钟),取样(10μl)。

[0093]

·

通过添加脂肪酶开始反应。

[0094]

·

在0、30、60、120、180和240分钟后取样。

[0095]

下表1记录了实验中使用的脂肪酶和醇以及每个反应小瓶中的质量和体积。制备双份混合物,制备总共10个小瓶并测试。

[0096]

表1

[0097][0098]

结果与讨论

[0099]

结果表明,可以使用任何所测试的脂肪酶,在无溶剂的情况下用链长为c3-c5的醇进行模型底物的酶促醇解。对于每个样品点,计算每个反应的三棕榈酸甘油酯至2-单棕榈酸甘油酯的转化产率(并记录在图2中)。使用lipozyme tl im和正丁醇,试验中实现的最佳转化产率为97%。

[0100]

在50℃下,三棕榈酸甘油酯完全溶解并与所测试的醇混溶。

[0101]

作为初步测试,已经在无溶剂的乙醇中进行了醇解。由于三棕榈酸甘油酯的高熔点,需要将反应温度提高至65℃,以具有溶解的三棕榈酸甘油酯,但在这些条件下,仅可观察到三棕榈酸甘油酯至2-单棕榈酸甘油酯的低转化率(33%,在lipozyme 435,novozymes存在下)。在50℃下通过添加较大体积的乙醇尝试溶解三棕榈酸甘油酯效果很差,因为脂质和醇不完全混溶,得到浑浊悬浮液,并且未观察到酶促转化。

[0102]

lipozyme tl im

[0103]

使用lipozyme tl im用两种醇获得更高的产率:正丁醇和正戊醇。正丁醇反应转化率在2小时后达到最大,正戊醇反应在3小时后达到最大。用lipozyme tl im在正丁醇中实现了最高的转化率,反应2小时后达到》95%。对于lipozyme tl im,使用异丙醇的反应速率低于其他两种醇的反应速率,并且反应不完全。

[0104]

图3示出了以初始甘油酯含量的摩尔分数表示的三棕榈酸甘油酯、1,2-二棕榈酸甘油酯和2-单棕榈酸甘油酯的量。还示出了三个分数的总和。

[0105]

lipozyme 435

[0106]

在与正丁醇反应3小时后,使用lipozyme 435实现的最高转化率低于50%。使用异丙醇、lipozyme 435实现了比lipozyme tl im更高的反应速率。用异丙醇实现的最高转化率为40%,在与lipozyme 435反应2小时后达到。

[0107]

实施例2

[0108]

用lipozyme tl im对富含sn-2棕榈酸酯的脂肪进行无溶剂丁醇醇解在无溶剂条件下用工业上相关的起始材料进行富含sn-2棕榈酸酯的脂肪的醇解,以生产2-单棕榈酸甘油酯。

[0109]

实验证实,对于在使用正丁醇和lipozyme tl im的反应条件下进行的2-单棕榈酸甘油酯的酶促生产而言,(类似于三棕榈酸甘油酯)可以是sn-2棕榈酸酯的可行来源。

[0110]

设备:

[0111]

·

配备有螺帽和气体喷射管的500ml schott烧瓶

[0112]

·

磁力搅拌器,搅拌器板

[0113]

·

具有加热器/温度控制的水浴

[0114]

·

2个100ml具有带橡胶内衬的螺帽的schott烧瓶

[0115]

·

具有温度控制的adolf k

ü

hner lab-therm lab摇动器

[0116]

化学品:

[0117]

·

1-丁醇,sigma-aldrich,≥99%,经分子筛干燥

[0118]

·

[0119]

酶:

[0120]

·

固定在硅胶载体(不可压缩)上的lipozyme tl im,novozymes,疏绵状嗜热丝孢菌(thermomyces lanuginosus)脂肪酶

[0121]

工序:

[0122]

干燥

[0123]

·

称量100g并加入500ml schott烧瓶中

[0124]

·

将烧瓶放置于70℃的水浴中并用氮气喷射6小时。

[0125]

反应(重复)

[0126]

·

向100ml schott烧瓶中加入:

[0127]

ο10g干燥的

[0128]

ο17ml干燥正丁醇

[0129]

·

将烧瓶放置于70℃的水浴中直至脂肪完全溶解于丁醇中(澄清的浅黄色液体)。

[0130]

·

将烧瓶放置于50℃和1400rpm下的实验室摇动器中1小时

[0131]

·

反应开始前0分钟取样(10μl)

[0132]

·

通过添加1.5g lipozyme tl im开始反应。

[0133]

·

30、60、90、120和150分钟后收集样品

[0134]

脂肪酶可重复使用性

[0135]

高酶稳定性和可重复使用性是酶促工艺中工艺经济性和成本的一个重要驱动因素。在醇解期间测试lipozyme tl im的再循环使用性,方法是:在达到完全转化后去除(过滤)脂肪酶,将其转移到新鲜的底物溶液中,然后比较三个连续反应的转化产率和产物分布。

[0136]

工序:

[0137]

干燥

[0138]

·

称量100g并加入500ml schott烧瓶中

[0139]

·

将烧瓶放置于70℃的水浴中并用氮气喷射6小时。

[0140]

以与实施例2中所述相同的方式进行醇解反应,即使用1.5g lipozyme tl im作为生物催化剂,使10g干燥的cristal green与17ml正丁醇反应。反应进行2.5小时,然后停止。

[0141]

然后通过滤出酶终止反应。然后将相同的酶在相同的反应中重复使用三个循环。结果显示,可以在三个醇解反应中重复使用固定脂肪酶tl,而不会失去其活性,因为每个反应循环都获得了类似的产物分布。

[0142]

结果与讨论

[0143]

图4示出了使用cristal green的醇解反应的反应进程,其示出了包含棕榈酸(并且可通过gc定量)的所有物质的消耗和形成。基于sn-2位的棕榈酸含量,在该无溶剂醇解反应中从cristal green至2-单棕榈酸甘油酯的产率总计为94%。起始原料cristal green在sn-2位包含32%的pa(其他pa位于sn-1和/或sn-3位),并且在最终的2-单棕榈酸甘油酯产物中回收了30%的pa,导致94%的产率。在少量副产物,即1,2-dag和游离pa量中发现了不存在于sn-2位的剩余的6%的pa。最初存在于起始材料cristal green的sn-1和sn-3中的pa被转化为棕榈酸丁酯。

[0144]

实施例3

[0145]

通过无溶剂分级(通过选择性沉淀)纯化2-单棕榈酸甘油酯的研究

[0146]

如实施例2所述,使用lipozyme tl im,通过对进行正丁醇醇解来制备2-单棕榈酸甘油酯,并经由选择性结晶而通过无溶剂分级来纯化。向2-单棕榈酸甘油酯中添加2当量的脂肪酸烷基酯和13当量的醇以产生用于研究的模型混合物(如下表2中所述)。然后通过在水浴中逐渐降低温度来分级这些混合物。

[0147]

表2:

[0148][0149]

部分i-制备棕榈酸烷基酯

[0150]

由棕榈酸和醇类甲醇、乙醇、异丙醇、正丁醇和正戊醇制备脂肪酸烷基酯。对于甲醇和乙醇反应,该反应在mtbe中进行。其他反应在无溶剂的情况下进行。脂肪酶435催化该反应。

[0151]

设备

[0152]

·

5个100ml具有带橡胶内衬的螺帽的schott烧瓶

[0153]

·

具有温度控制的adolf k

ü

hner lab-therm lab摇动器

[0154]

·bü

chi旋转蒸发器-实验室级蒸发器

[0155]

·

真空过滤装置

[0156]

·

5个50ml圆形烧瓶

[0157]

对于异丙醇、丁醇和戊醇,1克棕榈酸使用1克lipozyme 435在10ml醇中反应。用1ml醇和10ml mtbe进行甲醇和乙醇制备。将分子筛添加到混合物中以去除水。

[0158]

反应在50℃和1400rpm的摇动速度下进行。通过添加脂肪酶开始反应并进行12小时。通过滤出脂肪酶终止反应。在反应停止后,在旋转蒸发器中蒸发剩余的醇和溶剂。

[0159]

将来自蒸发的保留相转移到透明的2ml玻璃小瓶中并称重。如表2所示,计算2-单棕榈酸甘油酯和醇的相应量并将它们加入管中。

[0160]

部分ii-脂肪酸烷基酯、2-单棕榈酸甘油酯和各种醇的混合物的结晶/分级行为

[0161]

将在部分i中制备的混合物放置于40℃的水浴中。然后逐渐降低温度,对于以下5种混合物,观察到混合物的相变和沉淀行为(如表2所示):

[0162]

棕榈酸甲酯 2-单棕榈酸甘油酯 甲醇

[0163]

棕榈酸乙酯 2-单棕榈酸甘油酯 乙醇

[0164]

棕榈酸异丙酯 2-单棕榈酸甘油酯 异丙醇

[0165]

棕榈酸正丁酯 2-单棕榈酸甘油酯 正丁醇

[0166]

棕榈酸正戊酯 2-单棕榈酸甘油酯 正戊醇

[0167]

熔点:

[0168]

2-单棕榈酸甘油酯:65℃

[0169]

棕榈酸甲酯:30℃

[0170]

棕榈酸乙酯:24℃

[0171]

棕榈酸正丙酯:20.4℃

[0172]

棕榈酸正丁酯:16.9℃

[0173]

结果与讨论

[0174]

作为实验的结果,可以分级异丙基-、正丁基-和正戊基-混合物,因为2-单棕榈酸

甘油酯和1,2-二棕榈酸甘油酯沉淀,而醇及其相应的棕榈酸烷基酯保留在溶液中。甲基-和乙基-混合物不能分级。

[0175]

衍生自较长链醇的混合物形成1,2-二棕榈酸甘油酯和2-单棕榈酸甘油酯的白色晶体。

[0176]

衍生自较短链的混合物不能分级,而是整个混合物固化。

[0177]

从这些结果可以推断,在醇解步骤中使用长链醇有助于分级并且使无溶剂分级成为可能。

[0178]

因此,具有c3-c5醇为所需产物(2-单棕榈酸甘油酯)提供了简化中间体纯化步骤的附加的意想不到的有益效果。

[0179]

实施例4

[0180]

中间体纯化-通过由的无溶剂丁醇醇解获得的产物混合物的选择性结晶来进行无溶剂分级

[0181]

进行该研究以经由选择性沉淀而通过无溶剂分级从如实施例2中所述的醇解步骤的产物中纯化2-单棕榈酸甘油酯。

[0182]

设备:

[0183]

·

50ml锥形瓶

[0184]

·

带有xxx玻璃过滤器的真空过滤装置

[0185]

化学品:

[0186]

·

从如实施例2中所述的醇解步骤,在2.5小时反应后获得由约0.95当量2-甘油单酯、0.05当量1,2-甘油二酯、2当量脂肪酸正丁酯、13当量正丁醇组成的最终反应混合物。

[0187]

·

正庚烷

[0188]

工序:

[0189]

·

通过过滤脂肪酶终止醇解反应

[0190]

·

将滤液转移到50ml锥形瓶中

[0191]

·

将烧瓶在4℃下放置过夜。

[0192]

·

将部分分级混合物倒在玻璃过滤器上。溶液通过,留下白色晶体滤饼。通过在晶体上滴加庚烷同时仍然运行真空来洗涤晶体。然后停止真空,并将晶体从过滤器上刮下。

[0193]

·

干燥器中干燥晶体并称重。

[0194]

从分级和过滤中回收1.62g晶体级分级分。

[0195]

如实施例2和4中所述获得的总工艺产率为40%。

[0196]

结果与讨论

[0197]

成功地对来自的丁醇醇解的最终反应混合物进行了中间体纯化,该中间体纯化经由2-单棕榈酸甘油酯的选择性结晶而通过分级来进行。棕榈酸丁酯的量减少了90%。这表明该方法对于例如通过过滤从液体棕榈酸丁酯和丁醇中分离2-单棕榈酸甘油酯(晶体)是可行的。

[0198]

实施例5

[0199]

用油酸进行衍生自丁醇醇解的2-单棕榈酸甘油酯产物的无溶剂酯化以制备opo成分

[0200]

进行本实验是为了证明可以用油酸成功地酶促酯化2-单棕榈酸甘油酯以制备opo,所述2-单棕榈酸甘油酯由通过丁醇醇解制备(如实施例2所述)并经由选择性结晶而通过无溶剂分级来纯化(如实施例4所述)。最终成分含有与人母乳相匹配的sn-2棕榈酸酯含量(70%或更高)。

[0201]

设备:

[0202]

·

2个25mm pyrex玻璃管,带有橡胶帽,橡胶帽配备有气体喷射管

[0203]

·

具有加热器/温度控制的水浴

[0204]

化学品:

[0205]

·

油酸,≥99%,sigma-aldrich,lot#0000051240

[0206]

·

2-单棕榈酸甘油酯,由通过丁醇醇解制备,经由选择性结晶而通过无溶剂分级来纯化

[0207]

酶:

[0208]

·

固定在硅胶载体(不可压缩)上的lipozyme tl im,novozymes,疏绵状嗜热丝孢菌(thermomyces lanuginosus)脂肪酶

[0209]

实验:

[0210]

·

水浴加热至45℃

[0211]

·

加入到pyrex 25ml玻璃管中:

[0212]

ο1g 2-单棕榈酸甘油酯

[0213]

ο2.5ml油酸(约2.6当量)

[0214]

·

将pyrex管放置于具有氮气喷射的水浴中,通过油2-单棕榈酸甘油酯/油酸混合物,直到混合物变澄清,2-单棕榈酸甘油酯完全溶解

[0215]

·

通过加入250mg lipozyme tl im(25%重量/重量)开始反应

[0216]

图6示出了基于气相色谱法(gc)分析的反应的转化曲线;每种甘油酯的量以总甘油酯的百分比表示。图6示出了在2小时反应后2-单棕榈酸甘油酯减少并且完全耗尽。

[0217]

由于gc分析方法无法区分opo和poo,因此使用lc-ms对最终混合物进行进一步分析,显示其主要含有opo。在图7中示出了最终tag混合物中的脂肪酸分布。

[0218]

结果与讨论

[0219]

用油酸酶促酯化2-单棕榈酸甘油酯以形成opo,所述2-单棕榈酸甘油酯通过的丁醇醇解制备并通过分级而进行纯化(如实施例2和4所述)。

[0220]

所获得的产物的最终甘油三酯分布由60%opo和75%sn-2棕榈酸组成。

[0221]

应当理解,对本文所述的目前优选的实施方案作出的各种变化和修改对于本领域的技术人员将为显而易见的。可在不脱离本发明的实质和范围并在不减少所伴随的优点的情况下作出这些变化和修改。因此,此类变化和修改旨在由所附权利要求书涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。