1.本发明涉及一种多尺度增强抗分层高导电聚合物基复合材料的制备方法,具体涉及一种碳纳米管巴基纸原位沉积碳纤维制备抗分层高导电聚合物基复合材料的制备方法。

背景技术:

2.与金属和陶瓷材料相比,碳纤维增强聚合物(cfrp)复合材料以其高比强度、高比模量而广泛应用于汽车、航空航天、体育器材等领域(yao ss,jin fl, rhee ky,hui d,park sj.compos part b eng,2018,142:241-250)。然而,由于碳纤维表面光滑以及化学惰性使得其与环氧基体界面结合较弱(zhu y,bakis ce, adair jh.carbon 2012,50,1316-1331),导致复合材料易分层。此外碳纤维毡间的基体层缺少纤维增强而强度较差,不利于层间抗剪切性能的提高从而导致容易分层。聚合物基体层本身绝缘也导致沿聚合物基复合材料厚度方向导电性能较差,因此为了拓宽碳纤维增强环氧树脂基复合材料的应用范围,复合材料的层间抗剪切性能以及厚度方向的导电性能仍需进一步提高。

3.碳纳米管作为一种一维纳米材料,一经发现便以其高比表面积、高长径比以及优异的力学和导电性能吸引到众多研究者的广泛关注。其中多壁碳纳米管其拉伸强度、拉伸模量以及电导率分别达到11-63gpa、0.27-0.95tpa和109 a

·

cm-2

(volder mfld,tawfick sh,baughman rh,hart aj.science,2013,339, 535-539),而单壁碳纳米管的拉伸强度、拉伸模量以及电导率更是分别达到10-52 gpa、0.32-1.47tpa和106s

·

m(byrne mt,gun’ko yk.adv mater 2010,22, 1672-1688)。

4.基于碳纳米管的优越力学性能和导电性能,在cfrp复合材料中掺入碳纳米管填料以构建多尺度增强材料是一种广泛使用的方法(schaefer jd,guzman me, lim c-s,rodriguez aj,minaie b.compos part b eng 2013,55,41-47)。迄今为止,在cfrp复合材料的多尺度增强中开发了两种主要方法:一、将碳纳米管与树脂混合物注入碳纤维织物中;二、通过cvd,电泳沉积等方法在碳纤维表面沉积碳纳米管,然后进行树脂基体浸渍。方法一虽然操作简单、应用广泛,然而碳纳米管和树脂混合物的粘度较大不利于碳纳米管均匀分散,且容易导致聚合物基体中残留气泡。方法二中,金属催化剂的存在和碳纤维结构的破坏是cvd方法的局限性(yang y,zhang hp,yan ying.compos part b eng 2019,160, 369-383),而难以获得较厚的碳纳米管层,以及电泳沉积法对碳纤维本身的电化学氧化也使得电泳沉积法的使用受到限制。

5.为了获得高层间剪切性能以及高导电的cfrp复合材料,经常需要高含量的碳纳米管填料,khan等直接将碳纳米管纤维制成巴基纸插入到cfrp复合材料层间,发现复合材料的层间性能有了显着改善(khan su,kim jk.carbon,2012, 50,5265-5277)。然而复合材料的层间仍存在高界面热阻和电阻,使电导率降低,且碳纤维与碳纳米管纤维巴基纸之间缺乏牢固的相互作用,例如机械互锁和化学键合,使层间剪切强度和韧性降低。

技术实现要素:

6.为了改善现有技术问题,本发明提供了一种碳纳米管巴基纸原位沉积碳纤维制备抗分层高导电环氧树脂基复合材料的制备方法,制备的复合材料层间基体层形成了紧密堆积的3d碳纳米管网络,既充当了导电路径,使得厚度方向和面内均呈现出较高的电导率,此外也增加了界面层的强度,使得抗层间剪切强度和韧性均得到大幅度提高。

7.本发明采用的技术方案是:

8.一种碳纳米管巴基纸原位沉积碳纤维制备抗分层高导电聚合物基复合材料的制备方法,具体步骤为:

9.通过原位沉积法将碳纳米管巴基纸沉积到碳纤维毡表面,形成碳纤维/碳纳米管巴基纸复合结构,然后通过偶联剂处理,将碳纤维/碳纳米管巴基纸和碳纤维毡相连接,形成改性碳纤维/碳纳米管巴基纸复合体,最后用聚合物基体对所述改性碳纤维/碳纳米管巴基纸复合体进行浸渍和热压固化处理,制备复合材料。

10.进一步地,经过偶联剂处理后,所述碳纤维毡的表面接枝偶联剂;偶联剂接枝碳纤维毡的厚度为0.03-0.4mm,优选为0.38mm,质量为2.9-3.2g,优选为 3.09g;所述偶联剂与所述碳纤维毡的质量比为0.1%-10%;优选6.5%。

11.进一步地,所述碳纳米管巴基纸、偶联剂接枝碳纤维毡和聚合物基体的质量百分比为1:4.3-6.4:1.9-2.8,优选为1:5.2:2.7。

12.进一步地,所述聚合物基体为双酚a环氧树脂、酚醛树脂、不饱和聚酯、双马来酰亚胺、聚酰亚胺中的至少一种。

13.进一步地,所述偶联剂为聚乙烯亚胺、硅烷偶联剂kh550、聚多巴胺、1,6

-ꢀ

己二胺、聚酰胺(pamam)中的至少一种;优选为聚乙烯亚胺、1,6-己二胺。

14.进一步地,一种碳纳米管巴基纸原位沉积碳纤维制备抗分层高导电聚合物基复合材料的制备方法,具体包括如下步骤:

15.a.制备偶联剂接枝碳纤维毡:将碳纤维毡在50-80℃的丙酮溶剂中回流处理12-24h,除去碳纤维毡表面的上浆剂,然后在氩气和氮气混合气氛中等离子体处理,再在25-60℃的浓硫酸/浓硝酸(3:1,v/v)混合溶液中氧化2-8h,得到表面功能化的碳纤维毡,接着将表面功能化的碳纤维毡浸入偶联剂和n,n-二甲基甲酰胺混合溶液中,加热搅拌,烘干,获得偶联剂接枝碳纤维毡;

16.b.制备酸化碳纳米管溶液;

17.c.碳纤维/碳纳米管巴基纸的制备:将b步骤中所述酸化碳纳米管溶液均匀分散在将步骤a中所述偶联剂接枝碳纤维毡上,加压抽滤,使酸化碳纳米管溶液直接原位沉积到偶联剂接枝碳纤维毡的内部和表面,接着注入含有偶联剂和促进剂的n,n-二甲基甲酰胺溶液混合溶液,加热,排出废液,干燥;得到改性碳纤维/碳纳米管巴基纸复合体;

18.d.碳纤维/碳纳米管巴基纸预浸料的制备:将步骤c中得到的碳纤维/碳纳米管巴基纸复合体放置到压滤灌中,然后将聚合物基体和二乙基甲苯二胺混合物注入压滤灌中,在5-10mpa下使聚合物基体和二乙基甲苯二胺混合物渗透并充分浸渍碳纤维/碳纳米管巴基纸,待混合物全部滤出后释放压力打开压滤灌,加热,除去树脂基体中残留的微小气泡,得到碳纤维/碳纳米管巴基纸预浸料。

19.e.聚合物基复合材料的制备:将步骤d得到的多层碳纤维/碳纳米管巴基纸预浸料

叠层顺序铺放,热压固化,得到多尺度抗分层高导电环氧树脂基复合材料。

20.进一步地,步骤a中,所述偶联剂与碳纤维毡的质量比的重量百分比为 0.1%-10%。

21.进一步地,步骤a中,加热温度为80-120℃,搅拌时间为8-12h,烘干温度为80-120℃,搅拌时间为5-12h。

22.进一步地,酸化碳纳米管溶液的制备方法为:所述将0.25-1g碳纳米管加入 80-240ml的浓硫酸/浓硝酸(3:1,v/v)混酸溶液中,在30-60℃下磁力搅拌2-8h 进行酸化处理。然后将混酸溶液边搅拌边缓慢倒入盛有2l去离子的大烧杯中,静置12h,待酸化碳纳米管完全沉淀到烧杯底部后倒去上清液,再加入去离子水至2l,待酸化碳纳米管完全沉淀到烧杯底部后倒去上清液,如此反复操作几次直到上清液ph小于3;其次,将酸化碳纳米管分散液注入到尼龙滤膜孔径为 45μm的过滤器中进行抽滤操作,然后用去离子水冲洗酸化碳纳米管直至其滤液呈中性。最后将滤纸上的酸化碳纳米管用去离子水冲洗到1l的烧杯中,超声0.5h 后得到酸化碳纳米管分散液。

23.进一步地,步骤c中,所述促进剂为2-(7-氧化苯并三氮唑)-n,n,n',n'-四甲基脲六氟磷酸酯;干燥温度为50-80℃,干燥时间为2-8h。

24.进一步地,步骤c中,所述偶联剂和促进剂的质量比为3-20:1,优选为10:1。

25.进一步地,步骤d中,聚合物基体和二乙基甲苯二胺的质量比为4-10:1,优选为4:1。

26.进一步地,步骤d中,加热温度为50-80℃,加热时间为10-40min。

27.进一步地,步骤e中,热压固化时,前期先在90-120℃、0.5-2mpa的条件下预固化0.5-2h,防止爆聚;接着在140-180℃、0.5-2mpa的条件下热压固化0.5-2h,使高分子链段进行充分的的交联反应;保压冷却至室温后,在150-190℃的烘箱中后固化0.5-2h,确保所有高分子链段得以完全交联。

28.进一步地,步骤e中,碳纤维/碳纳米管巴基纸预浸料以0

°

、90

°

、0

°

、90

°

,依次层叠铺放。例如,第一层碳纤维/碳纳米管巴基纸预浸料铺放后,将第二层碳纤维/碳纳米管巴基纸预浸料旋转90

°

后,铺放在第一层碳纤维/碳纳米管巴基纸预浸料上;将第三层碳纤维/碳纳米管巴基纸预浸料铺放在第二层碳纤维/碳纳米管巴基纸预浸料上;将第四层碳纤维/碳纳米管巴基纸预浸料旋转90

°

后,铺放在第三层碳纤维/碳纳米管巴基纸预浸料上;按照上述方式,依次叠层。

29.进一步地,所述复合材料有6-10层。

30.与现有技术相比,本发明具有以下优点:

31.1.本发明以等离子体法将碳纤维毡表面功能化,既能有效增加碳纤维表面极性官能团含量,又操作简便,安全环保。

32.2.本发明将高含量的碳纳米管巴基纸以原位沉积的方式沉积到改性碳纤维毡表面,既能避免高含量碳纳米管在基体树脂中难分散以及混合物高粘度的难题,又能将碳纳米管沉积到纤维毡的内部和表面。

33.3.本发明原位沉积的碳纳米管巴基纸层在复合材料基体层中形成了紧密堆积的3d碳纳米管网络结构,充当了导电路径,使得厚度方向和面内均呈现出较高的电导率,此外也增加了界面层的强度,使得抗层间剪切强度和韧性均得到大幅度提高。

34.4.本发明聚乙烯亚胺接枝改性碳纤维使得聚乙烯亚胺可以作为偶联剂在酸化碳纳米管和功能化碳纤维毡之间充当“桥梁”作用,从而进一步提高聚合物基复合材料的层间剪切强度。

35.5.本发明压滤灌形状、体积、直径可根据要制备的试样的形状来定制,可满足制备大面积的碳纤维/碳纳米管纸复合增强体的要求,设备简单、操作方便,压力可调且最大压力高达几十兆帕,能满足厚度较大巴基纸层原位沉积。

36.6.本发明可借助压滤灌高压使得环氧树脂和二乙基甲苯二胺均匀混合物得以充分渗透并浸渍碳纤维/碳纳米管纸复合增强体,解决黏度较大基体难以充分浸渍碳纤维/碳纳米管巴基纸复合增强体的难题。

37.7.本技术通过加入高含量的碳纳米管巴基纸来实现在复合材料基体层中形成三维网络结构,既能增强基体层本身的强度又能提高其导电性能,而偶联剂处理使得层间剪切性能进一步得以提升,同时成本低廉,在汽车、航空航天、体育器材和电子器械等方面具有广阔的应用前景。

附图说明

38.图1为实施例1步骤a得到去上浆剂后的碳纤维的sem图;其中,右图为左图的局部放大图;

39.图2为实施例1步骤a得到的改性后的碳纤维的sem图;其中,右图为左图的局部放大图;

40.图3为实施例1步骤b得到的酸化后碳纳米管的tem图;

41.图4为实施例1步骤c中酸化碳纳米管原位沉积示意图;

42.图5为实施例1步骤c得到的碳纤维/碳纳米管巴基纸的实物图(左图)及示意图(右图);

43.图6为实施例1步骤c得到的碳纤维/碳纳米管巴基纸上碳纳米管三维堆积图;

44.图7为实施例1步骤c中偶联剂在碳纤维/碳纳米管巴基纸之间起到桥梁作用的示意图;

45.图8为实施例4步骤d得到的碳纤维/碳纳米管巴基纸预浸料的制备过程示意图;

46.图9为实施例1步骤d得到的碳纤维/碳纳米管巴基纸预浸料的实物图;

47.图10为实施例1步骤e中得到的碳纳米管巴基纸原位沉积碳纤维增强环氧基复合材料的实物图;

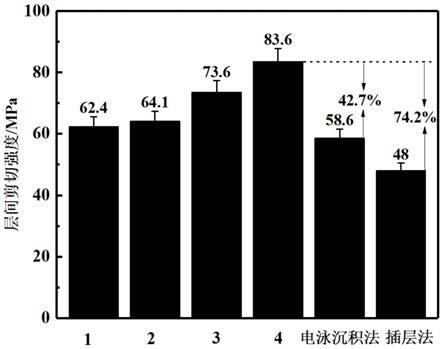

48.图11为实施例1-4和对比例1-2中复合材料的层间剪切强度测试结果图;

49.图12为实施例1-4和对比例1-2中复合材料的层间剪切韧性测试结果图;

50.图13为实施例1-4和对比例1-2中复合材料的电导率测试结果图。

具体实施方式

51.下文将结合具体实施例对本发明的制备方法做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

52.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已

知方法制备。

53.实施例1

54.一种碳纳米管巴基纸原位沉积碳纤维制备抗分层高导电聚合物基复合材料的制备方法,具体包括如下步骤:

55.a.制备聚乙烯亚胺接枝的碳纤维毡:将碳纤维毡在50℃的丙酮溶剂中回流处理12h用来除去纤维表面的上浆剂,然后在70℃的浓硫酸/浓硝酸(3:1,v/v) 混合溶液中氧化6h,得到表面功能化的碳纤维毡;接着将碳纤维毡浸入100ml 聚乙烯亚胺含量为1%的n,n-二甲基甲酰胺溶液中,90℃下搅拌9h,最后在 80℃的真空烘箱中干燥6h,获得聚乙烯亚胺接枝的碳纤维毡。所述碳纤维毡的厚度为0.32mm,质量为2.9g。

56.b.酸化碳纳米管溶液的制备:将0.25g碳纳米管加入120ml的的浓硫酸/浓硝酸(3:1,v/v)混合溶液中,在30℃下磁力搅拌2h进行酸化处理。然后将混酸溶液边搅拌边缓慢倒入盛有2l去离子的大烧杯中,静置12h,待酸化碳纳米管完全沉淀到烧杯底部后倒去上清液,再加入去离子水至2l,待酸化碳纳米管完全沉淀到烧杯底部后倒去上清液,如此反复操作几次直到上清液ph小于3。其次,将以上酸化碳纳米管分散液注入到尼龙滤膜孔径为45μm的过滤器中进行抽滤操作,然后用去离子水冲洗酸化碳纳米管直至其滤液呈中性。最后将滤纸上的酸化碳纳米管用去离子水冲洗到1l的烧杯中超声0.5h得到酸化碳纳米管水溶液。

57.c.碳纤维/碳纳米管巴基纸的制备:将步骤a中所述聚乙烯亚胺接枝碳纤维毡放置到0.45μm孔径的尼龙滤膜表面,然后将b步骤中得到的酸化碳纳米管分散液注入过滤器中在3mpa的压力下进行抽滤,使酸化碳纳米管直接原位沉积到聚乙烯亚胺接枝碳纤维毡的内部和表面,接着在压滤灌中注入100ml聚乙烯亚胺质量含量为1%和2-(7-氧化苯并三氮唑)-n,n,n',n'-四甲基脲六氟磷酸酯质量含量为0.1%的n,n-二甲基甲酰胺溶液中,然后将压滤灌在70℃条件下加热6h, 排出废液取出碳纤维/碳纳米管巴基纸在50℃真空烘箱中干燥2h得到干燥的碳纤维/碳纳米管巴基纸复合增强体。

58.d.碳纤维/碳纳米管巴基纸预浸料的制备:将步骤c中得到的碳纤维/碳纳米管巴基纸放置到干净的玻璃板上,然后将质量比为4:1的双酚a环氧树脂和二乙基甲苯二胺均匀混合物采用压辊法均匀涂敷到碳纤维/碳纳米管巴基纸表面,然后将碳纤维/碳纳米管巴基纸转移到常温真空烘箱中保持40min,以除去树脂基体中残留的微小气泡得到碳纤维/碳纳米管巴基纸预浸料。

59.e.环氧树脂基复合材料的制备:将d步骤得到的8层碳纤维/碳纳米管巴基纸预浸料以0

°

/90

°

的叠层顺序铺放,然后在热压机上在90℃、0.5mpa的条件下热压0.5h,接着在150℃、0.5mpa的条件下热压0.5h,保压冷却至室温后,在 160℃的烘箱中后固化0.5h,得到多尺度抗分层高导电环氧树脂基复合材料。

60.其中,所述碳纳米管巴基纸、偶联剂接枝碳纤维毡和聚合物基体的质量百分含量分为1:5.2:2.7。

61.实施例2

62.a.制备聚乙烯亚胺接枝的碳纤维毡:将碳纤维毡在60℃的丙酮溶剂中回流处理16h用来除去纤维表面的上浆剂,然后在氩气和氮气混合气氛中在39hz, 800w的功率下等离子体处理3min,得到表面功能化的碳纤维毡;接着将碳纤维毡浸入100ml聚乙烯亚胺含量为2%的n,n-二甲基甲酰胺溶液中,100℃下搅拌10h,最后在80℃的真空烘箱中干燥6h,获

得聚乙烯亚胺接枝的碳纤维毡。所述碳纤维毡的厚度为0.34mm,质量为2.09g。

63.b.酸化碳纳米管溶液的制备:将0.5g碳纳米管加入160ml的的浓硫酸/浓硝酸(3:1,v/v)混合溶液中,在40℃下磁力搅拌4h进行酸化处理。然后将混酸溶液边搅拌边缓慢倒入盛有2l去离子的大烧杯中,静置12h,待酸化碳纳米管完全沉淀到烧杯底部后倒去上清液,再加入去离子水至2l,待酸化碳纳米管完全沉淀到烧杯底部后倒去上清液,如此反复操作几次直到上清液ph小于3。其次,将以上酸化碳纳米管分散液注入到尼龙滤膜孔径为45μm的过滤器中进行抽滤操作,然后用去离子水冲洗酸化碳纳米管直至其滤液呈中性。最后将滤纸上的酸化碳纳米管用去离子水冲洗到1l的烧杯中超声0.5h得到酸化碳纳米管水溶液。

64.c.碳纤维/碳纳米管巴基纸的制备:将步骤a中所述聚乙烯亚胺接枝碳纤维毡放置到0.45μm孔径的尼龙滤膜表面,然后将b步骤中得到的酸化碳纳米管分散液注入过滤器中在3mpa的压力下进行抽滤,使酸化碳纳米管直接原位沉积到聚乙烯亚胺接枝碳纤维毡的内部和表面,接着在压滤灌中注入100ml聚乙烯亚胺含量为2%和2-(7-氧化苯并三氮唑)-n,n,n',n'-四甲基脲六氟磷酸酯含量为 0.2%的n,n-二甲基甲酰胺溶液中,然后将压滤灌在70℃条件下加热6h,排出废液取出碳纤维/碳纳米管巴基纸在60℃真空烘箱中干燥4h得到干燥的碳纤维/ 碳纳米管巴基纸复合增强体。

65.d.碳纤维/碳纳米管巴基纸预浸料的制备:将步骤c中得到的碳纤维/碳纳米管巴基纸放置到干净的玻璃板上,然后将质量比为6:1的双酚a环氧树脂和二乙基甲苯二胺均匀混合物采用压辊法均匀涂敷到碳纤维/碳纳米管巴基纸表面,然后将碳纤维/碳纳米管巴基纸转移到常温真空烘箱中保持40min,以除去树脂基体中残留的微小气泡得到碳纤维/碳纳米管巴基纸预浸料。

66.e.环氧树脂基复合材料的制备:将d步骤得到的8层碳纤维/碳纳米管巴基纸预浸料以0

°

/90

°

的叠层顺序铺放,然后在热压机上在100℃、1mpa的条件下热压1h,接着在160℃、1mpa的条件下热压1h,保压冷却至室温后,在170℃的烘箱中后固化1h,得到多尺度抗分层高导电环氧树脂基复合材料。

67.实施例3

68.a.改性碳纤维毡的制备:将碳纤维毡在70℃的丙酮溶剂中回流处理20h用来除去纤维表面的上浆剂,然后在70℃的浓硫酸/浓硝酸(3:1,v/v)混合溶液中氧化6h,得到表面功能化的碳纤维毡。接着将碳纤维毡浸入100ml聚乙烯亚胺含量为3%的n,n-二甲基甲酰胺溶液中,110℃下搅拌11h,最后在80℃的真空烘箱中干燥6h,获得聚乙烯亚胺接枝的碳纤维毡。所述碳纤维毡的厚度为 0.36mm,质量为3.02g。

69.b.酸化碳纳米管溶液的制备:将0.75g碳纳米管加入200ml的的浓硫酸/浓硝酸(3:1,v/v)混合溶液中,在50℃下磁力搅拌6h进行酸化处理。然后将混酸溶液边搅拌边缓慢倒入盛有2l去离子的大烧杯中,静置12h,待酸化碳纳米管完全沉淀到烧杯底部后倒去上清液,再加入去离子水至2l,待酸化碳纳米管完全沉淀到烧杯底部后倒去上清液,如此反复操作几次直到上清液ph小于3。其次,将以上酸化碳纳米管分散液注入到尼龙滤膜孔径为45μm的过滤器中进行抽滤操作,然后用去离子水冲洗酸化碳纳米管直至其滤液呈中性。最后将滤纸上的酸化碳纳米管用去离子水冲洗到1l的烧杯中超声0.5h得到酸化碳纳米管水溶液。

70.c.碳纤维/碳纳米管巴基纸的制备:将步骤a中所述聚乙烯亚胺接枝碳纤维毡放置到0.45μm孔径的尼龙滤膜表面,然后将b步骤中得到的酸化碳纳米管分散液注入过滤器中

在3mpa的压力下进行抽滤,使酸化碳纳米管直接原位沉积到聚乙烯亚胺接枝碳纤维毡的内部和表面,接着在压滤灌中注入100ml聚乙烯亚胺含量为3%和2-(7-氧化苯并三氮唑)-n,n,n',n'-四甲基脲六氟磷酸酯含量为0.3%的n,n-二甲基甲酰胺溶液中,然后将压滤灌在80℃条件下加热8h,排出废液取出碳纤维/碳纳米管巴基纸在70℃真空烘箱中干燥6h得到干燥的碳纤维/ 碳纳米管巴基纸复合增强体。

71.d.碳纤维/碳纳米管巴基纸预浸料的制备:将步骤c中得到的碳纤维/碳纳米管巴基纸放置到压滤灌底部滤网上,然后将质量比为8:1的双酚a环氧树脂和二乙基甲苯二胺均匀混合物注入压滤灌中,密封罐口,开启空压机使压滤灌中气压达到10mpa,在高压条件下使环氧树脂和二乙基甲苯二胺均匀混合物渗透并充分浸渍碳纤维/碳纳米管巴基纸,待树脂基体全部滤出后释放压力打开压滤灌,将充分浸渍碳纤维/碳纳米管巴基纸转移到常温真空烘箱中保持40min,以除去树脂基体中残留的微小气泡得到碳纤维/碳纳米管巴基纸预浸料。

72.e.环氧树脂基复合材料的制备:将d步骤得到的8层碳纤维/碳纳米管巴基纸预浸料以0

°

/90

°

的叠层顺序铺放,然后在热压机上在110℃、1.5mpa的条件下热压1.5h,接着在170℃、1.5mpa的条件下热压1.5h,保压冷却至室温后,在180℃的烘箱中后固化1.5h,得到多尺度抗分层高导电环氧树脂基复合材料。

73.实施例4

74.a.改性碳纤维毡的制备:将碳纤维毡在80℃的丙酮溶剂中回流处理24h用来除去纤维表面的上浆剂,然后在氩气和氮气混合气氛中在39hz,800w的功率下等离子体处理3min,得到表面功能化的碳纤维毡。接着将碳纤维毡浸入 100ml聚乙烯亚胺含量为4%的n,n-二甲基甲酰胺溶液中,120℃下搅拌12h,最后在80℃的真空烘箱中干燥6h,获得聚乙烯亚胺接枝的碳纤维毡。所述碳纤维毡的厚度为0.38mm,质量为3.09g。

75.b.酸化碳纳米管溶液的制备:将1g碳纳米管加入240ml的的浓硫酸/浓硝酸 (3:1,v/v)混合溶液中,在60℃下磁力搅拌8h进行酸化处理。然后将混酸溶液边搅拌边缓慢倒入盛有2l去离子的大烧杯中,静置12h,待酸化碳纳米管完全沉淀到烧杯底部后倒去上清液,再加入去离子水至2l,待酸化碳纳米管完全沉淀到烧杯底部后倒去上清液,如此反复操作几次直到上清液ph小于3。其次,将以上酸化碳纳米管分散液注入到尼龙滤膜孔径为45μm的过滤器中进行抽滤操作,然后用去离子水冲洗酸化碳纳米管直至其滤液呈中性。最后将滤纸上的酸化碳纳米管用去离子水冲洗到1l的烧杯中超声0.5h得到酸化碳纳米管水溶液。

76.c.碳纤维/碳纳米管巴基纸的制备:将步骤a中所述聚乙烯亚胺接枝碳纤维毡放置到0.45μm孔径的尼龙滤膜表面,然后将b步骤中得到的酸化碳纳米管分散液注入过滤器中在3mpa的压力下进行抽滤,使酸化碳纳米管直接原位沉积到聚乙烯亚胺接枝碳纤维毡的内部和表面,接着在压滤灌中注入100ml聚乙烯亚胺含量为4%和2-(7-氧化苯并三氮唑)-n,n,n',n'-四甲基脲六氟磷酸酯含量为 0.4%的n,n-二甲基甲酰胺溶液中,然后将压滤灌在80℃条件下加热8h,排出废液取出碳纤维/碳纳米管巴基纸在60℃真空烘箱中干燥4h得到干燥的碳纤维/ 碳纳米管巴基纸复合增强体。

77.d.碳纤维/碳纳米管巴基纸预浸料的制备:将步骤c中得到的碳纤维/碳纳米管巴基纸放置到压滤灌底部滤网上,然后将质量比为10:1的双酚a环氧树脂和二乙基甲苯二胺均匀混合物注入压滤灌中,密封罐口,开启空压机使压滤灌中气压达到5-10mpa,在高压条

件下使环氧树脂和二乙基甲苯二胺均匀混合物渗透并充分浸渍碳纤维/碳纳米管巴基纸,待树脂基体全部滤出后释放压力打开压滤灌,将充分浸渍的碳纤维/碳纳米管巴基纸转移到常温真空烘箱中保持 40min,以除去树脂基体中残留的微小气泡得到碳纤维/碳纳米管巴基纸预浸料。

78.e.环氧树脂基复合材料的制备:将d步骤得到的8层碳纤维/碳纳米管巴基纸预浸料以0

°

/90

°

的叠层顺序铺放,然后在热压机上在120℃、2mpa的条件下热压2h,接着在180℃、2mpa的条件下热压2h,保压冷却至室温后,在190℃的烘箱中后固化2h,得到多尺度抗分层高导电环氧树脂基复合材料。

79.对比例1

80.a.改性碳纤维毡的制备:将碳纤维毡在80℃的丙酮溶剂中回流处理24h用来除去纤维表面的上浆剂,然后在60℃的浓硫酸/浓硝酸(3:1,v/v)混合溶液中氧化8h,得到表面功能化的碳纤维毡。接着将碳纤维毡浸入100ml聚乙烯亚胺含量为4%的n,n-二甲基甲酰胺溶液中,120℃下搅拌12h,最后在80℃的真空烘箱中干燥6h,获得聚乙烯亚胺接枝的碳纤维毡。所述碳纤维毡的厚度为 0.40mm,质量为3.15g。

81.b.酸化碳纳米管溶液的制备:将1g碳纳米管加入240ml的的浓硫酸/浓硝酸 (3:1,v/v)混合溶液中,在60℃下磁力搅拌8h进行酸化处理。然后将混酸溶液边搅拌边缓慢倒入盛有2l去离子的大烧杯中,静置12h,待酸化碳纳米管完全沉淀到烧杯底部后倒去上清液,再加入去离子水至2l,待酸化碳纳米管完全沉淀到烧杯底部后倒去上清液,如此反复操作几次直到上清液ph小于3。其次,将以上酸化碳纳米管分散液注入到尼龙滤膜孔径为45μm的过滤器中进行抽滤操作,然后用去离子水冲洗酸化碳纳米管直至其滤液呈中性。最后将滤纸上的酸化碳纳米管用去离子水冲洗到1l的烧杯中超声0.5h得到酸化碳纳米管水溶液。

82.c.电解质溶液的制备:将步骤b中得到的酸化碳纳米管溶液稀释到0.25g/l,然后缓慢加入0.1mol/l的氢氧化钠溶液并充分搅拌直至溶液ph为10,得到混合溶液即为电解质溶液。

83.d.电泳沉积法制备碳纤维/碳纳米管巴基纸复合增强体:以rxn-3050

-ⅱ

型直流电源的正极与步骤a得到的改性碳纤维毡相连,负极与铜板相连,并将纯碳纤维毡和铜板浸入步骤c得到的电解质溶液中,在20v,3a的条件下电泳沉积10min,取出后用清水洗净表面残余电解质溶液,然后放入100ml聚乙烯亚胺含量为4%和2-(7-氧化苯并三氮唑)-n,n,n',n'-四甲基脲六氟磷酸酯含量为0.4%的n,n-二甲基甲酰胺溶液中,接着在80℃条件下加热8h后取出碳纤维/碳纳米管巴基纸,最后在60℃真空烘箱中干燥4h得到干燥的碳纤维/碳纳米管巴基纸复合增强体。

84.e.碳纤维/碳纳米管巴基纸预浸料的制备:将质量比为10:1的环氧树脂和二乙基甲苯二胺均匀混合物用压辊法均匀涂覆到步骤d中得到的碳纤维/碳纳米管巴基纸增强体表面,然后将其转移到常温真空烘箱中保持40min以除去树脂基体中残留的微小气泡得到碳纤维/碳纳米管巴基纸预浸料。

85.f.环氧树脂基复合材料的制备:将e步骤得到的8层碳纤维/碳纳米管巴基纸预浸料以0

°

/90

°

的叠层顺序铺放,然后在热压机上在120℃、2mpa的条件下热压2h,接着在180℃、2mpa的条件下热压2h,保压冷却至室温后,在190℃的烘箱中后固化2h,得到多尺度抗分层高导电环氧树脂基复合材料。

86.对比例2

87.a.改性碳纤维毡的制备:将碳纤维毡在80℃的丙酮溶剂中回流处理24h用来除去纤维表面的上浆剂,然后在60℃的浓硫酸/浓硝酸(3:1,v/v)混合溶液中氧化8h,得到表面功能化的碳纤维毡。接着将碳纤维毡浸入100ml聚乙烯亚胺含量为4%的n,n-二甲基甲酰胺溶液中,120℃下搅拌12h,最后在80℃的真空烘箱中干燥6h,获得聚乙烯亚胺接枝的碳纤维毡。所述碳纤维毡的厚度为 0.42mm,质量为3.2g。

88.b.酸化碳纳米管溶液的制备:将1g碳纳米管加入240ml的的浓硫酸/浓硝酸 (3:1,v/v)混合溶液中,在60℃下磁力搅拌8h进行酸化处理。然后将混酸溶液边搅拌边缓慢倒入盛有2l去离子的大烧杯中,静置12h,待酸化碳纳米管完全沉淀到烧杯底部后倒去上清液,再加入去离子水至2l,待酸化碳纳米管完全沉淀到烧杯底部后倒去上清液,如此反复操作几次直到上清液ph小于3。其次,将以上酸化碳纳米管分散液注入到尼龙滤膜孔径为45μm的过滤器中进行抽滤操作,然后用去离子水冲洗酸化碳纳米管直至其滤液呈中性。最后将滤纸上的酸化碳纳米管用去离子水冲洗到1l的烧杯中超声0.5h得到酸化碳纳米管水溶液。

89.c.酸化碳纳米管巴基纸的制备:将步骤b中得到的酸化碳纳米管水溶液注入到尼龙滤膜孔径为45μm的过滤器中,在3mpa的压力下进行抽滤操作,待抽滤结束后将酸化碳纳米管层从滤膜上取下放置于两张吸水纸中间,然后转移到在60℃真空烘箱中,并在表面压盖一块平板防止酸化碳纳米管膜干燥后翘曲,最终干燥4h后得到碳纳米管巴基纸。

90.d.插层法制备碳纤维/碳纳米管巴基纸复合增强体:将步骤a中制备的改性碳纤维毡和步骤c中制备的酸化碳纳米管巴基纸按照0

°

/90

°

的叠层顺序铺放,然后放入100ml聚乙烯亚胺含量为4%和2-(7-氧化苯并三氮唑)-n,n,n',n'-四甲基脲六氟磷酸酯含量为0.4%的n,n-二甲基甲酰胺溶液中,接着在80℃条件下加热 8h后取出碳纤维/碳纳米管巴基纸叠层,在60℃真空烘箱中干燥4h得到干燥的碳纤维/碳纳米管巴基纸复合增强体。

91.e.碳纤维/碳纳米管巴基纸预浸料的制备:将质量比为10:1的环氧树脂和二乙基甲苯二胺均匀混合物用压辊法均匀涂覆到步骤d中得到的碳纤维/碳纳米管巴基纸增强体表面,然后将其转移到常温真空烘箱中保持40min以除去树脂基体中残留的微小气泡得到碳纤维/碳纳米管巴基纸预浸料。

92.f.环氧树脂基复合材料的制备:将e步骤得到的碳纤维/碳纳米管巴基纸预浸料转移到热压机上,在120℃、2mpa的条件下热压2h,接着在180℃、2mpa 的条件下热压2h,保压冷却至室温后,在190℃的烘箱中后固化2h,得到多尺度抗分层高导电环氧树脂基复合材料。

93.应用例

94.对实施例1-4和对比例1-2制备得到的复合材料进行层间剪切强度、层间断裂韧性、导电性能测试,具体测试方法如下:

95.1、层间剪切性能测试方法:复合材料的层间剪切强度按照astm d2344标准采用岛津(agx-100plus)电子万能试验机进行短梁剪切测试,十字头的速度为 2mm/min,跨距与厚度之比为4:1。

96.2、层间断裂韧性测试方法:环氧树脂基复合材料的层间断裂韧性按照 aecma-pren-6034-95标准在岛津(agx-100plus)电子万能试验机上进行缺口挠曲测试,十字头速度为1mm/min。测得本实例制备的多尺度环氧树脂基复合材料的ii型层间断裂韧性为860

±

25j/m-2

。

97.3、导电性能测试方法:通过四探针法对复合材料厚度方向的电导率进行测试。

98.实施例1-4以及对比例1-2的测试结构如下图11-13所示。图11-13中,1-4 分别对应于实施例1-4;电泳沉积法即为对比例1;插层法即为对比例2。

99.由图11-13可知,实施例4得到的碳纤维/碳纳米管巴基纸增强环氧树脂基复合材料具有最高的层间剪切强度(83.6mpa)、层间剪切韧性(1160j/m)以及厚度方向电导率(265s/m);与电泳沉积法制备的复合材料相比分别提高了 42.7%、41.8%和176.0%;与碳纳米管纸插层法制备的复合材料相比分别提高了 74.2%、87.1%和165.0%。

100.以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。