1.本技术涉及铝箔卷包装领域,具体为一种卷料包装设备。

背景技术:

2.目前,铝箔料卷包装过程中,卷料从退火炉退火冷却后,先对料卷进行表面处理,然后进行称重、套袋、装箱等操作。当前现有包装方式自动化程度低,所需操作人员多,并且只能包小卷或者大卷,无法同时兼容,综合导致包装效率过低。

技术实现要素:

3.有鉴于此,有必要提供一种能够提升自动化程度及包装效率的卷料包装设备。

4.本技术一实施例中提供一种卷料包装设备,包括料框、接料台、吊卷机构、吊框机构、叠框区域、侧翻平台、抽棒机构、待移送平台、叉料机构、第一输送线、第二输送线及抓取机构。料框用于承载至少一个带有穿料棒的料卷。接料台具有多个接料位,每个接料位能够接收一个料框,接料位能够带动料框移动至吊取位。吊卷机构位于接料台上方,用于拿取吊取位的料框上的一个料卷。吊框机构位于接料台上方,用于拿取吊取位的空置的料框。叠框区域接收吊框机构抓取的料框并堆叠料框。侧翻平台接收吊卷机构抓取的料卷并能够侧翻料卷。抽棒机构抽出侧翻平台上待侧翻的料卷中的穿料棒。待移送平台接收侧翻平台侧翻的料卷。叉料机构移送待移送平台上的料卷并在移送过程中对料卷套袋。第一输送线接收叉料机构移送的料卷并移送至抓取位。第二输送线输送包装箱至包装位。抓取机构抓取抓取位处的料卷至包装位处的包装箱内。

5.上述卷料包装设备实现了自动取放料卷、移送料卷、抽出穿料棒及装箱的操作,减少了作业人员,提升了自动化程度及包装效率。

6.在一些实施例中,多个接料位沿第一方向排列,接料台能够驱动多个接料位沿第一方向移动直至目标料框位于吊取位,叠框区域和侧翻平台分别位于接料台沿第二方向的两侧,第二方向垂直于第一方向,吊卷机构和吊框机构分别沿第二方向移送料卷及料框,抽棒机构位于侧翻平台沿第一方向的一侧并沿第一方向抽出穿料棒,待移送平台位于侧翻平台背离接料台的一侧,叉料机构位于待移送平台背离抽棒机构的一侧并沿第一方向移送料卷,第一输送线及第二输送线分别沿第一方向输送,第二输送线与第一输送线沿第二方向并列设置,抓取机构沿第二方向移送料卷。

7.在一些实施例中,料框包括矩形框架及多个v型折板,多个v型折板排列设于矩形框架的四周边缘,v型折板的尖角朝上设置,相邻两v型折板之间形成收容槽,收容槽用于收容穿料棒的端部,矩形框架相对两侧的多个收容槽相对齐以收容穿料棒的两端。

8.在一些实施例中,接料台包括第一滑轨及第一滑台,第一滑台可滑动地设于第一滑轨,第一滑台对应每个接料位的位置设有矩形开口,第一滑台在矩形开口的一个直角处设有一个固定套筒,在对角的另一个直角处设有多个选择套筒,矩形框架对角的两个直角底部设有插销,插销能够分别插入固定套筒及选择套筒,多个选择套筒排列或阵列设置。

9.在一些实施例中,吊卷机构包括高架、第二滑轨、第二滑台、吊卷升降架、两个吊钩、第一平移驱动器、第一升降驱动器、链条、链轮、蜗轮、蜗杆、丝杠及多个导柱,第二滑轨设于高架,第二滑台可滑动地设于第二滑轨上,链条沿第二滑轨延伸,链轮设于第二滑台并啮合链条,第一平移驱动器用于驱动链轮转动以带动第二滑台平移,吊卷升降架通过多个竖直的导柱连接第二滑台,丝杠底部转动连接吊卷升降架,蜗轮、蜗杆及第一升降驱动器设于第二滑台,蜗轮同轴且螺纹连接丝杠,第一升降驱动器驱动蜗杆转动,以带动蜗轮转动,进而带动丝杠及吊卷升降架升降,两个吊钩分别设于吊卷升降架两侧用于勾起穿料棒。

10.在一些实施例中,吊框机构包括高架、第三滑轨、第三滑台、吊框升降架、四个弯钩、第二平移驱动器、第二升降驱动器、链条、链轮、齿轮、齿条、两个伸缩架及伸缩器,第三滑轨设于高架,第三滑台可滑动地设于第三滑轨上,链条沿第三滑轨延伸,链轮设于第三滑台并啮合链条,第二平移驱动器用于驱动链轮转动以带动第三滑台平移,吊框升降架可竖直滑动地连接第三滑台,齿条设于吊框升降架的一侧,齿轮与齿条啮合,第二升降驱动器设于第三滑台并用于驱动齿轮转动,以带动吊框升降架升降,两个伸缩架可水平滑动地设于吊框升降架底部,伸缩器用于驱动两伸缩架相靠近或远离,四个弯钩分别设于两伸缩架的四个角落处,用于勾起料框。

11.在一些实施例中,侧翻平台包括底座、v形台及翻转驱动器,v形台用于承载料卷,v形台一侧转动连接于底座,另一侧连接翻转驱动器,翻转驱动器驱动v形台的一侧上升,以使v形台翻转。

12.在一些实施例中,抽棒机构包括支架、下滚轮、上滚轮、转动器、转板、气缸、滚筒平台及收纳筐,下滚轮沿轴线可转动连接于支架,转板一端可转动连接支架,上滚轮可转动连接于转板的另一端,气缸能够驱动转板转动,以使上滚轮靠近下滚轮,相靠近的下滚轮及上滚轮用于夹持穿料棒,转动器用于驱动下滚轮或上滚轮转动,以通过摩擦带动穿料棒移动至滚筒平台,收纳筐位于支架一侧,用于收纳移送至滚筒平台上的穿料棒。

13.在一些实施例中,叉料机构包括提杆、平移组件、升降组件及旋转组件,提杆水平设置,提杆的一端用于插入料卷的空心轴内并带动料卷悬空,提杆的另一端连接于旋转组件,旋转组件用于驱动提杆绕竖直轴旋转,升降组件用于驱动提杆升降,平移组件用于驱动提杆水平移动。

14.在一些实施例中,每个料卷的中空轴中具有两个穿料棒,吊钩具有两个并列的凹槽,两凹槽分别收容一个穿料棒的端部。

附图说明

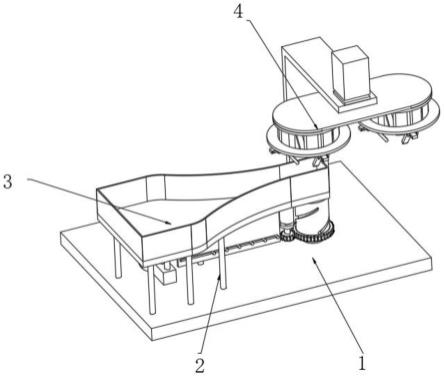

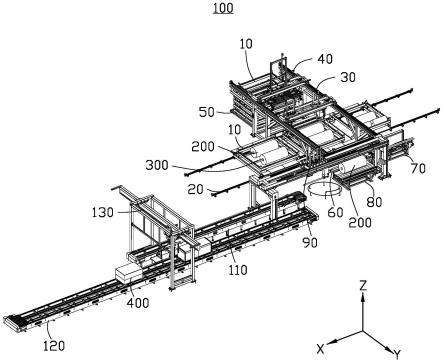

15.图1为本技术一实施例中卷料包装设备的立体图。

16.图2为图1中卷料包装设备另一视角的立体图。

17.图3为图1中卷料包装设备的俯视图。

18.图4为本技术一实施例中接料台的立体图。

19.图5为本技术一实施例中吊卷机构及吊框机构的立体图。

20.图6为本技术一实施例中吊卷机构立体图。

21.图7为本技术一实施例中吊框机构立体图。

22.图8为本技术一实施例中侧翻平台、抽棒机构、待移送平台及叉料机构的立体图。

23.图9为本技术一实施例中侧翻平台、抽棒机构、待移送平台及叉料机构的另一视角的立体图。

24.图10为本技术一实施例中抽棒机构的立体图。

25.图11为本技术一实施例中第一输送线、第二输送线及抓取机构的立体图。

26.主要元件符号说明

27.卷料包装设备

ꢀꢀꢀ

100

28.料卷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

29.穿料棒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300

30.包装箱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400

31.料框

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

32.矩形框架

ꢀꢀꢀꢀꢀꢀꢀ

11

33.v型折板

ꢀꢀꢀꢀꢀꢀꢀꢀ

12

34.收容槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12a

35.接料台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

36.第一滑轨

ꢀꢀꢀꢀꢀꢀꢀ

21

37.第一滑台

ꢀꢀꢀꢀꢀꢀꢀ

22

38.矩形开口

ꢀꢀꢀꢀꢀꢀꢀ

22a

39.固定套筒

ꢀꢀꢀꢀꢀꢀꢀ

22b

40.选择套筒

ꢀꢀꢀꢀꢀꢀꢀ

22c

41.托台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22d

42.吊卷机构

ꢀꢀꢀꢀꢀꢀꢀ

30

43.高架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31、41

44.第二滑轨

ꢀꢀꢀꢀꢀꢀꢀ

31、42

45.第二滑台

ꢀꢀꢀꢀꢀꢀꢀ

33

46.吊卷升降架

ꢀꢀꢀꢀꢀ

34

47.吊钩

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35

48.凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35a

49.第一平移驱动器

ꢀꢀꢀ

36

50.第一升降驱动器

ꢀꢀꢀ

37

51.蜗轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

38

52.蜗杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

39

53.丝杠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30a

54.导柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30b

55.吊框机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

56.第三滑台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43

57.吊框升降架

ꢀꢀꢀꢀꢀꢀꢀ

44

58.弯钩

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45

59.第二平移驱动器

ꢀꢀꢀ

46

60.第二升降驱动器

ꢀꢀꢀ

47

61.齿条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

48

62.伸缩架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

49

63.伸缩器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

49a

64.叠框区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

65.侧翻平台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

66.底座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61

67.v形台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62

68.抽棒机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70

69.支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71

70.下滚轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72

71.上滚轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

73

72.转动器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

74

73.转板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

75

74.气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

76

75.滚筒平台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

77

76.收纳筐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

78

77.待移送平台

ꢀꢀꢀꢀꢀꢀꢀ

80

78.叉料机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90

79.提杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

91

80.平移组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

92

81.第一输送线

ꢀꢀꢀꢀꢀꢀꢀ

110

82.第二输送线

ꢀꢀꢀꢀꢀꢀꢀ

120

83.抓取机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

130

具体实施方式

84.下面将结合本技术实施方式中的附图,对本技术的技术方案进行描述,显然,所描述的实施方式仅仅是本技术一部分实施方式,而不是全部的实施方式。

85.需要说明的是,当组件被称为

″

固定于

″

另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是

″

连接

″

另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是

″

设置于

″

另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语

″

垂直的

″

、

″

水平的

″

、

″

左

″

、

″

右

″

以及类似的表述只是为了说明的目的。

86.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语

″

或/及

″

包括一个或多个相关的所列项目的任意的和所有的组合。

87.本技术一实施例中提供一种卷料包装设备,包括料框、接料台、吊卷机构、吊框机构、叠框区域、侧翻平台、抽棒机构、待移送平台、叉料机构、第一输送线、第二输送线及抓取机构。料框用于承载至少一个带有穿料棒的料卷。接料台具有多个接料位,每个接料位能够

接收一个料框,接料位能够带动料框移动至吊取位。吊卷机构位于接料台上方,用于拿取吊取位的料框上的一个料卷。吊框机构位于接料台上方,用于拿取吊取位的空置的料框。叠框区域接收吊框机构抓取的料框并堆叠料框。侧翻平台接收吊卷机构抓取的料卷并能够侧翻料卷。抽棒机构抽出侧翻平台上待侧翻的料卷中的穿料棒。待移送平台接收侧翻平台侧翻的料卷。叉料机构移送待移送平台上的料卷并在移送过程中对料卷套袋。第一输送线接收叉料机构移送的料卷并移送至抓取位。第二输送线输送包装箱至包装位。抓取机构抓取抓取位处的料卷至包装位处的包装箱内。

88.上述卷料包装设备实现了自动取放料卷、移送料卷、抽出穿料棒及装箱的操作,减少了作业人员,提升了自动化程度及包装效率。

89.下面结合附图,对本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施方式及实施方式中的特征可以相互组合。

90.请参阅图1及图2,本技术一实施例中提供一种卷料包装设备100,用于包装料卷200。卷料包装设备100包括料框10、接料台20、吊卷机构30、吊框机构40、叠框区域50、侧翻平台60、抽棒机构70、待移送平台80、叉料机构90、第一输送线110、第二输送线120及抓取机构130。料框10用于承载至少一个带有穿料棒300的料卷200。接料台20上具有多个接料位。每个接料位能够接收一个料框10。接料台20能够驱动接料位移动,以带动各个料框10交替移动至吊取位,其中,吊取位处的料框10用于等待吊卷机构30或吊框机构40吊取。吊卷机构30位于接料台20上方,每次能够拿取吊取位的料框10上的一个穿料棒300,进而吊取该穿料棒300上的料卷200至侧翻平台60。其中,一个穿料棒300上可以串一个或多个料卷200。吊框机构40位于接料台20上方,每次能够拿取吊取位的空置的料框10至叠框区域50。叠框区域50用于接收吊框机构40抓取的多个料框10并堆叠多个料框10。侧翻平台60用于接收吊卷机构30抓取的一个料卷200并能够侧翻料卷200至待移送平台80。抽棒机构70用于抽出侧翻平台60上未侧翻的料卷200中的穿料棒300。抽棒后,侧翻平台60侧翻料卷200至待移送平台80。待移送平台80用于对料卷200进行表面处理及称重。叉料机构90用于移送待移送平台80上的料卷200第一输送线110,并在移送过程中,人员对料卷200进行套袋作业。第一输送线110用于接收叉料机构90移送的料卷200,并将料卷200输送至抓取位。第二输送线120用于输送包装箱400至包装位。抓取机构130用于吊起抓取位处的料卷200并放入包装位处的包装箱400内,已完成装箱作业。作为示范性举例,料卷200为铝箔卷。

91.使用时,人员先将载有料卷200的料框10放入接料台20上空置的接料位,接着,接料台20将有料的料框10移至吊取位,吊卷机构30逐一吊取料框10上的料卷200,当料框10无料后,吊框机构40将空的料框10送至叠框区域50码垛;吊卷机构30吊取的料卷200侧翻平台60后,抽棒机构70先对该料卷200抽棒,接着,侧翻平台60将料卷200翻转至待移送平台80上,待移送平台80对料卷200进行表面处理及称重后,叉料机构90吊起料卷200,以便人员对料卷200套袋;套袋后,叉料机构90将料卷200放至第一输送线110上,最后抓取机构130将料卷200放入第二输送线120上的包装箱400中,至此完成一个料卷200的包装。作为示范性举例,待移送平台80对料卷200进行的表面处理包括清理或打磨等。

92.为了使卷料包装设备100结构更加紧凑,减少占地面积,如图3,多个接料位沿第一方向(x方向)排列。接料台20能够驱动多个接料位沿x方向往复移动,直至所需的目标料框10位于吊取位。叠框区域50和侧翻平台60分别位于接料台20沿第二方向(y方向)的两侧,其

中,y方向垂直于x方向。吊卷机构30和吊框机构40分别沿y方向移送料卷200及料框10。抽棒机构70位于侧翻平台60沿x方向的一侧并沿x方向抽出穿料棒300。待移送平台80位于侧翻平台60沿x方向背离接料台20的一侧。叉料机构90位于待移送平台80沿x方向背离抽棒机构70的一侧并沿x方向移送料卷200。第一输送线110及第二输送线120分别沿x方向输送。第二输送线120与第一输送线110沿y方向并列设置。抓取机构130沿y方向移送料卷200。该布局的优势在于使得卷料包装设备100在平面两个方向展开,而非仅沿单一方向延伸,尤其是,其一,将接料台20与吊卷机构30、吊框机构40布置成相垂直形式,其二,将吊卷机构30、吊框机构40与叉料机构90、第一输送线110、第二输送线120布置成相垂直形式,不仅使得卷料包装设备100中的各个机构都有至少一侧为敞开以便于人员介入维修,同时,能够将布局变的更加紧凑,减少了占地面积。

93.请参阅图4,在一些实施例中,料框10包括矩形框架11及多个v型折板12。多个v型折板12排列设于矩形框架11的四周边缘。每个v型折板12的尖角朝上设置。相邻两v型折板12之间形成收容槽12a。收容槽12a用于收容穿料棒300的一端部。矩形框架11相对两侧的多个收容槽12a沿x、y方向相对齐,以收容穿料棒300的两端。该结构使得料框10的任意相对两边都可以轻易固定多个带穿料棒300的料卷200,使用时无需分辨方位,提升上料效率,并且v型折板12的结构也方便了下料,使得料卷200在水平方位有移动空间,进而使得吊卷机构30能够轻易吊起料卷200。作为示范性举例,每个料卷200的中空轴内具有一个、两个或多个穿料棒300,使得穿料棒300尽量地填充料卷200的中空轴,以提升料卷200的稳定性。

94.在一些实施例中,接料台20包括第一滑轨21及第一滑台22。第一滑轨21沿x方向延伸。第一滑台22可滑动地设于第一滑轨21。第一滑台22对应每个接料位的位置设有矩形开口22a。矩形开口22a用于避让吊卷机构30的吊钩,给吊钩提供下降空间。第一滑台22在每个矩形开口22a的一个直角处设有一个固定套筒22b,并在对角的另一个直角处设有多个选择套筒22c。矩形框架11对角的两个直角底部设有插销(图未示)。插销能够分别插入固定套筒22b及一个选择套筒22c。多个选择套筒22c排列或阵列设置,以适应不同大小尺寸的矩形框架11。作为示范性举例,第一滑台22具有三个接料位的矩形开口22a;选择套筒22c具有三个或四个,可以以长方形的四个点位布置以适应三种或四种大小的矩形框架11,或,可以以正方形的四个点位布置以适应三种或四种大小的矩形框架11,其中,若布置成图4中的结构,则可以免去矩形框架11的横竖摆放错误,即人员无需额外注意矩形框架11的横竖摆放,无论横或竖摆放都能有一个选择套筒22c对应来固定插销。另外,第一滑台22在每个矩形开口22a的另外两个直角处各设有一个托台22d,以支撑矩形框架11的另外两个直角。值得说明的是,接料台20的结构能够使得上料与下料可以同时进行,进而提升作业效率,避免等待或停机。

95.请参阅图5及图6,在一些实施例中,吊卷机构30包括高架31、第二滑轨32、第二滑台33、吊卷升降架34、两个吊钩35、第一平移驱动器36、第一升降驱动器37、链条、链轮(图未示)、蜗轮38、蜗杆39、丝杠30a及多个导柱30b。第二滑轨32设于高架31。第二滑台33可沿y方向滑动地设于第二滑轨32上。链条沿第二滑轨32延伸并设于第二滑轨32两侧。链轮设于第二滑台33两侧并啮合链条。第一平移驱动器36通过连轴驱动两侧的链轮同步转动以带动第二滑台33稳定平移。吊卷升降架34通过多个竖直的导柱30b连接第二滑台33。丝杠30a底部转动连接吊卷升降架34。蜗轮38、蜗杆39及第一升降驱动器37设于第二滑台33。蜗轮38同轴

且螺纹连接丝杠30a。第一升降驱动器37驱动蜗杆39转动,以带动蜗轮38转动,进而带动丝杠30a及吊卷升降架34升降。两个吊钩35分别设于吊卷升降架34两侧用于勾起穿料棒300。吊卷机构30通过链条、链轮(图未示)、蜗轮38、蜗杆39、丝杠30a的结构能够起到提升稳定性,提升精度以及提升同步率的作用。

96.在一些实施例中,每个料卷200的中空轴中具有两个穿料棒300,吊钩35具有两个并列的凹槽35a,两凹槽35a分别收容一个穿料棒300的端部,以稳定地吊取穿料棒300及料卷200。

97.请参阅图5及图7,在一些实施例中,吊框机构40包括高架41、第三滑轨42、第三滑台43、吊框升降架44、四个弯钩45、第二平移驱动器46、第二升降驱动器47、链条、链轮、齿轮、齿条48、两个伸缩架49及伸缩器49a。第三滑轨42设于高架41。第三滑台43可滑动地设于第三滑轨42上。链条沿第三滑轨42延伸。链轮设于第三滑台43并啮合链条。第二平移驱动器46用于驱动链轮转动以带动第三滑台43平移。吊框升降架44可竖直滑动地连接第三滑台43。齿条48设于吊框升降架44的一侧。齿轮与齿条48啮合。第二升降驱动器47设于第三滑台43并用于驱动齿轮转动,以带动吊框升降架44升降。两个伸缩架49可水平滑动地设于吊框升降架44底部。伸缩器49a用于驱动两伸缩架49相靠近或远离,相靠近时便于伸入矩形开口22a,相远离时用于勾起料框10。四个弯钩45分别设于两伸缩架49a的四个角落处,用于勾起料框10。作为示范性举例,伸缩器49a为气缸。吊框机构40通过链条、链轮、齿轮、齿条48能够起到提升稳定性,提升精度以及提升同步率的作用。

98.请参阅图8及图9,在一些实施例中,侧翻平台60包括底座61、v形台62及翻转驱动器(图未示)。v形台62用于承载料卷200。v形台62一侧转动连接于底座61,另一侧连接翻转驱动器。翻转驱动器驱动v形台62的一侧上升,以使v形台62翻转。作为示范性举例,v形台62为气缸。

99.请参阅图10,在一些实施例中,抽棒机构70包括支架71、下滚轮72、上滚轮73、转动器74、转板75、气缸76、滚筒平台77及收纳筐78。下滚轮72沿轴线可转动连接于支架71。转板75一端可转动连接支架71。上滚轮73可转动连接于转板75的另一端。气缸76能够驱动转板75转动,以使上滚轮73靠近下滚轮72,且相靠近的下滚轮72及上滚轮73用于夹持穿料棒300。夹持后,转动器74用于驱动下滚轮72或上滚轮73转动,以通过摩擦带动穿料棒300移动至滚筒平台77。收纳筐78位于支架71一侧,用于收纳移送至滚筒平台77上的穿料棒300。其中,转动器74通过链条驱动下滚轮72转动,由于下滚轮72位置固定,更便于安装。另外,滚筒平台77底部可转动地连接支架71,且滚筒平台77朝收纳筐78的方向倾斜,使得滚筒平台77顶部的穿料棒300靠重力自动落至收纳筐78内。

100.请参阅图8及图9,在一些实施例中,叉料机构90包括提杆91、平移组件92、升降组件及旋转组件(图未示)。提杆91水平设置。提杆91的一端用于插入料卷200的空心轴内并带动料卷200悬空。悬空后,人员能够对料卷200套袋。提杆91的另一端连接于旋转组件。旋转组件用于驱动提杆绕竖直轴360度旋转。升降组件用于驱动提杆91升降,以吊起或放下料卷200。平移组件用于驱动提杆91水平移动。叉料机构90的作业方式为:提杆91先提起料卷200,再旋转180度,通过平移组件92将料卷200送至第一输送线110,料卷200在第一输送线110的输送下会自然离开提杆91。

101.请参阅图11,在一些实施例中,抓取机构130位于第一输送线110的末端,同时,抓

取机构130也位于第二输送线120的中央位置,第二输送线120两端一个用来输入空的包装箱400,另一端用来下料装有料卷200的包装箱400。抓取机构130包括龙门及吊钩,吊钩用于吊起第一输送线110的料卷200。

102.另外,本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围之内,对以上实施例所作的适当改变和变化都落在本技术的公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。