1.本发明涉及苦荞生产技术领域,具体而言,涉及一种富集高芦丁的造粒型苦荞茶的制备方法及制备装置。

背景技术:

2.苦荞麦富含芦丁、槲皮素等黄酮类生物活性成分,其中芦丁含量最高约占总黄酮的85%。现代药理研究表明芦丁和槲皮素均具有降血糖、、(降血压、降血脂、控血糖)抗氧化、抗菌、抗肿瘤等作用。造粒型苦荞茶是一种利用苦荞的花、叶、籽实等经前处理、分层制粉、造粒成型、干燥等工序加工而成的一种代用茶,因食用方便、风味独特,倍受青睐。由于苦荞籽粒中存在高活性的芦丁降解酶,造粒型苦荞茶加工中离不开水,与水的接触将会导致芦丁降解酶把苦荞中的大部分芦丁水解成槲皮素,不仅其中的营养功能特性受到影响而且会加重苦荞苦涩的口感,冲泡后槲皮素成分溶出率很低,长期饮用功效不显著。另外,造粒型苦荞茶口味单一,缺少迎合年轻消费群体的多样口味,且加工过程中大都需要进行高温烘焙提香才能得到一定的风味口感和冲泡品质,但是高温长时烘焙容易产生丙烯酰胺等有害物质,长期食用存在一定健康隐患。

3.因此,提供一种富集高芦丁成分,提高功效成分溶出,提升产品口味,低温烘焙降低健康风险的造粒型苦荞茶,成为了本领域技术人员亟待解决的问题。

技术实现要素:

4.本发明的目的在于提供一种富集高芦丁的造粒型苦荞茶的制备方法及制备装置,其用于快捷制备一种富集高芦丁的造粒型苦荞茶。

5.本发明的实施例通过以下技术方案实现:一种富集高芦丁的造粒型苦荞茶的制备方法,包括以下步骤:s1:制备富集高芦丁功能成分;利用隔氧水热灭酶处理苦荞,然后分层研磨制的苦荞芯粉、苦荞黄粉和苦荞超微皮层粉,将苦荞超微皮层粉进行醇提得到富集高芦丁功能成分;s2:制备苦荞增香功能料;将苦荞芯粉和苦荞黄粉按比例进行混合,混合物进行半固态酶解,酶解条件为:复配酶制剂5

‰

,加水量30%-150%,水温60℃,60℃控温捏合机中搅拌酶解6h,在110℃灭酶10min,将酶解风味物于90℃干燥后粉碎成100目;s3:苦荞茶微粒化制粒成型;s4:喷撒裹料工艺;将制粒后的苦荞茶放入恒温炒锅中,将400目的苦荞芯粉加入到恒温炒锅中进行外层包裹至苦荞茶表面光滑;s5:烘焙提香;将包裹处理后的超细苦荞茶进行120℃以下低温烘焙,出锅。

6.进一步的,s1步骤还包括:s11:灭酶处理;将清理除杂后的苦荞籽进行100~115℃的隔氧高温蒸汽灭酶10~20min;s12:干燥处理;将灭酶后的苦荞籽进行90℃的气体干燥,干燥时间10-15min,然后冷却;s13:分层制粉;苦荞籽进入三级制粉工序:第一级为往复式粉碎2次,过60目筛分,将苦荞籽胚乳淀粉层分离出来,再重复一次粉碎筛分,得苦荞芯粉;第二级往复式粉碎2次,过60目筛分,将苦荞中间层粉分离出来,再重复一次粉碎筛分处理,得苦荞黄粉;第三级为往复式粉碎2次,过60目筛分,将苦荞壳和皮层进行分离出来,再重复

一次粉碎筛分处理,并将其超微粉碎至粒径达到400目以上即得苦荞超微皮层粉。

7.进一步的,s2步骤中:复配酶制剂为:淀粉酶、蛋白酶、纤维素酶、氨肽酶复配而成,单酶均由发酵菌经深层发酵精制而成

8.一种富集高芦丁的造粒型苦荞茶的制备装置,包括:壳体,壳体的外部设有进料口和出料口;四个竖直设置于壳体内部的隔板,每个隔板上设有活动挡板;设置于壳体内部的螺旋物料管,螺旋物料管的顶端连接进料口,低端连接出料口;螺旋物料管的中部贯穿隔板设置,活动挡板向下滑动用以封闭螺旋物料管;螺旋物料管上设有若干气孔;设置于壳体内部的进气组件,进气组件设置于螺旋物料管的下方,且用以给螺旋物料管的下方进行分段供气;旋转驱动件,旋转驱动件用以分别控制每个隔板上的活动挡板的向下滑动;收气组件,收气组件设置于螺旋物料管的上方,用以收集从螺旋物料管排出的气体。

9.进一步的,隔板将壳体分为第一腔室,第二腔室,第三腔室和第四腔室;进料口位于第一腔室的外壁,出料口位于第四腔室的外壁;进气组件至少包括空气进气模块和高温水蒸气进气模块,位于第一腔室的底部设有第一副腔室,位于第二腔室的底部设有第二副腔室,位于第三腔室的底部设有第三副腔室,位于第四腔室的底部设有第四副腔室;空气进气模块设置于第四副腔室内,且包括第一进气管,第一供气管,第一运气管,第一进气管的首端设置在壳体的外部且设有第一阀门;第一进气管的末端设置在第四副腔室内,且通过第二阀门连通第一供气管的首端,通过第三阀门连通第一运气管的首端;第一供气管的末端通过若干个小管连通位于第四腔室内的螺旋物料管的下方;第一进气管的首端连接空气源;高温水蒸气进气模块设置于第二副腔室内,且包括第二进气管,第二供气管,第二运气管,第二进气管的首端设置在壳体的外部且设有第四阀门;第二进气管的末端设置在第二副腔室内,且通过第五阀门连通第二供气管的首端,通过第六阀门连通第二运气管的首端;第二供气管的末端通过若干个小管连通位于第二腔室内的螺旋物料管的下方;第二进气管的首端连接高温水蒸气源;第三腔室内设有热交换管,热交换管包括冷管和热管,热管的首端连通第二运气管的末端,冷管的首端连通第一运气管的末端,热管的末端连通收气组件,冷管的末端通过若干个小管连通位于第三腔室内的螺旋物料管的下方。

10.进一步的,旋转驱动组件包括旋转板和旋转杆,旋转板设置于四个隔板的中部,旋转杆以旋转杆的轴线做圆周旋转运动,旋转板的下侧以过旋转杆的轴线的竖直平面为对称面对称设有两个压块,压块为中部高于两侧的光滑弧形面,压块的中部的两侧到旋转杆的轴线的连线夹角大于90度;旋转杆的一端向下延伸至第一副腔室的下方由驱动模块驱动以90度为周期旋转。

11.进一步的,收气组件包括:收气罩和抽气组件,收气罩设置于壳体的上部且完全包裹旋转板设置,第一腔室、第二腔室、第三腔室和第四腔室的顶部设有密封板,活动板的顶端延伸出密封板设置,密封板上设有对应第一腔室,第二腔室,第三腔室和第四腔室的通气孔,抽气组件连通收气罩用以抽气。

12.进一步的,驱动模块为伺服电机。

13.进一步的,驱动模块包括至少两个扇叶,扇叶一一设置在第二副腔室和第四副腔室内,第一进气管的进气口与第二副腔室成切线设置,第二进气管的进气口与第四副腔室成切线设置,且至少两个扇叶的旋转方向一致;至少两个扇叶的旋转轴贯穿第二副腔室和第四副腔室且分别连接第一棘轮和第二棘轮,第一棘轮通过同步带连接旋转杆,第二棘轮

通过同步带连接旋转杆;锁止件,锁止件用以锁止旋转杆。

14.进一步的,锁止件为竖直设置的气动伸缩杆;旋转杆的端部设置4个倾斜设置的第一滑槽,相邻第一滑槽之间的首尾通过竖直设置的第二滑槽连通;气动伸缩杆的固定端固定设置,气动伸缩杆的活动端设置滑块,滑块的第一端设置在第一滑槽内;气动伸缩杆连接外置气源;还设有固定沿竖直方向设置的固定滑槽,滑块的第二端设置在固定滑槽内。

15.本发明的技术方案至少具有如下优点和有益效果:

16.(1)采用隔氧水热灭酶处理阻断了芦丁水解成槲皮素,且有效避免了酚类物质发生褐变保证产品品质。

17.(2)采用三级制粉技术提取最外层富集芦丁的苦荞粉,并且通过超微粉碎破壁技术增加有效成分的溶出,并结合超细制粒工艺增大苦荞茶表面积,使功效成分和风味物质溶出更充分。

18.(3)苦荞麦含大量淀粉,纤维素及蛋白,经酶反应增加美拉德反应所需原料(还原糖及氨基酸),增加美拉德反应,达到增香效果。采用苦荞酶解增加风味物质和超细制粒增加苦荞茶表面积,苦荞茶炒制提香工艺采用低温烘焙,即保证产品风味物质及耐冲泡品质,又不破坏苦荞茶的功效成分。

19.(4)采用制粒后以苦荞芯粉裹料技术,改变现有苦荞茶功能成分单一、口感单一的弊端,利用苦荞芯粉中含丰富的支链淀粉,使该苦荞茶表面光滑,结构致密,耐冲泡性佳。

附图说明

20.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

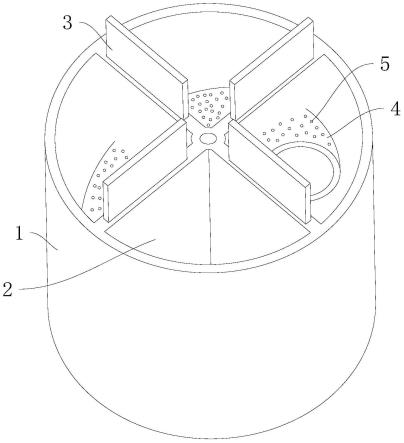

21.图1为实施例二提供的富集高芦丁的造粒型苦荞茶的制备装置中壳体的结构示意图;

22.图2为实施例二提供的富集高芦丁的造粒型苦荞茶的制备装置中壳体的俯视结构示意图;

23.图3为实施例二提供的富集高芦丁的造粒型苦荞茶的制备装置中活动挡板局部剖视示意图;

24.图4为实施例二提供的富集高芦丁的造粒型苦荞茶的制备装置中活动挡板的第一状态示意图;

25.图5为实施例二提供的富集高芦丁的造粒型苦荞茶的制备装置中活动挡板的第二状态示意图;

26.图6为实施例二提供的富集高芦丁的造粒型苦荞茶的制备装置中密封板的俯视结构示意图;

27.图7为实施例二提供的富集高芦丁的造粒型苦荞茶的制备装置中供气组件的结构示意图;

28.图8为实施例二提供的富集高芦丁的造粒型苦荞茶的制备装置中压块的结构示意图;

15min;

44.c.分层制粉:将干燥的苦荞籽进入流化床冷却机中进行冷却,冷却后进入三级制粉工序:第一级为往复式粉碎2次,过60目筛分,将苦荞籽胚乳淀粉层分离出来,再重复一次粉碎筛分,即得苦荞芯粉;第二级往复式粉碎2次,过60目筛分,将苦荞中间层粉分离出来,再重复一次粉碎筛分处理,即得苦荞黄粉;第三级为往复式粉碎2次,过60目筛分,将苦荞壳和皮层进行分离出来,再重复一次粉碎筛分处理,并将其超微粉碎至粒径达到400目以上即的苦荞超微皮层粉;

45.d.富集高芦丁功能成分:将苦荞超微皮层粉进行醇提。

46.(2)制备苦荞增香功能料:将苦荞纤维粉和苦荞黄粉按10:90比例进行混合,混合物进行半固态酶解,酶解条件为:复配酶制剂5

‰

,加水量30%-150%,水温60℃,60℃控温捏合机中搅拌酶解6h,在110℃灭酶10min,将酶解风味物于90℃干燥后粉碎成120目;

47.其中:复配酶制剂为:复配酶制剂(增香酶)主要是由淀粉酶、蛋白酶、纤维素酶、氨肽酶复配而成,单酶均由发酵菌经深层发酵精制而成,根据苦荞麦特点,特复配而成,主要用于苦荞增香。

48.(3)苦荞茶微粒化制粒成型:将80-95%富集高芦丁粉、5-20%苦荞增香功能料进行混合10min,加水50%后再混合10min,以0.4mm粒径进行制粒,并通过自动整形机进行整粒成1-2cm的苦荞茶粒。(4)喷撒裹料工艺:将制粒后的苦荞茶放入恒温炒锅中,将400目苦荞芯粉加入到恒温炒锅中进行外层包裹至苦荞茶表面光滑,在恒温炒锅中进行外层包裹10min,包裹至苦荞茶表面光滑后即可;

49.(5)烘焙提香:将包裹处理后的超细苦荞茶进行低温烘焙,烘焙温度120℃以下,具体烘焙参数如下:先进行小火低温60℃、炒锅50r/min炒制,5min调整为30r/min炒制;小火炒制至苦荞茶粘锅基本消失,开大火控制温度为120℃,炒制色泽达到标准,调整为小火60℃,开始喷油,喷油量为0.1-1

‰

,炒制20min,最后调整为大火5min,出锅。

50.和现有技术相比;本发明具有以下有益效果:

51.(1)采用隔氧水热灭酶处理阻断了芦丁水解成槲皮素,且有效避免了酚类物质发生褐变保证产品品质;(2)采用三级制粉技术提取最外层富集芦丁的苦荞粉,并且通过超微粉碎破壁技术增加有效成分的溶出,并结合超细制粒工艺增大苦荞茶表面积,使功效成分和风味物质溶出更充分;

52.(3)苦荞麦含大量淀粉,纤维素及蛋白,经酶反应增加美拉德反应所需原料(还原糖及氨基酸),增加美拉德反应,达到增香效果。采用苦荞酶解增加风味物质和超细制粒增加苦荞茶表面积,苦荞茶炒制提香工艺采用低温烘焙,即保证产品风味物质及耐冲泡品质,又不破坏苦荞茶的功效成分。

53.(4)采用制粒后裹料技术,改变现有苦荞茶功能成分单一、口感单一的弊端,通过裹料产品的功能成分和风味物质,满足年轻人口味需求。该苦荞茶表面光滑,结构致密,耐冲泡性佳。

54.实施例二

55.需要说明的是,正如上文所述,现有的苦荞灭酶手段中,一般采用单独的灭酶装置,利用高温水蒸气进行灭酶处理,然后在通过转运设备将苦荞运送至流化床进行干燥,然后在运转至流化床进行冷却,对于本发明的工艺而言,运转不可避免的与外界环境产生一

定的接触,影响本工艺最后富集高芦丁成分的提取,同时,由于运转苦荞,会导致整个制备富集高芦丁成分的生产周期变长,如果需要一个合格的、相对清洁的生产环境且运转效率较高的生产设备的话,就只能适用于现代化的大型工厂,这一点无非大大提高了苦荞生产的经济成本,为此在本发明中,还公开了一种连续灭酶、干燥、冷却苦荞的设备,减少了苦荞的运转时间,使苦荞中富集高芦丁成分的提取更加高效和效果更好;同时该设备能适用于各种工厂,对生产条件没有过度要求,适应性广,适合推广。

56.具体的,如图1-7所示,这种连续灭酶、干燥、冷却苦荞的设备包括:壳体1、隔板2、螺旋物料管4、进气组件、旋转驱动组件和收气组件,其中,壳体1的外部设有进料口10和出料口11,其中进料口10从外到内由高到低设置,出料口11从内到外由高到低设置;进一步,如图1,2所示,壳体1为圆柱形壳体1;当然的在其他实施例中,壳体1可以为多边形壳体1;隔板2为四个且都竖直设置于壳体1内部,每个隔板2上设有活动挡板3;活动挡板3的的顶端可以从隔板2的顶端伸出,如图4,5所述,隔板2的内部设有开口朝上的凹槽12,活动挡板3设置在凹槽12内,且活动挡板3的底部和凹槽12的底部之间设有压缩弹簧13,压缩弹簧13的表面设有防锈层;在本实施例中,隔板2将壳体1分为第一腔室6,第二腔室7,第三腔室8和第四腔室9;进料口10位于第一腔室6的外壁,出料口11位于第四腔室9的外壁。

57.螺旋物料管4设置于壳体1内部,螺旋物料管4的顶端连接进料口10,低端连接出料口11;螺旋物料管4的中部贯穿隔板2设置,具体的如图3,4所示,贯穿所述隔板2中的凹槽12设置,如图5所示,活动挡板3向下滑动用以封闭螺旋物料管4;螺旋物料管4上设有若干气孔5,需要说明的是气孔5的直径是远小于苦荞的直径的,另外的,气孔5主要设置在螺旋物料管4的上表面,用以排气。

58.如图7所示,进气组件设置于壳体1内部,进气组件设置于螺旋物料管4的下方,且用以给螺旋物料管4的下方进行分段供气,这里对于进气组件不做任何限制,在一些实施例中,采用单独的气源进行供气即可,但是需要说明的是,这里进气组件对螺旋物料管4进行分段供气的意思是,第一腔室6中的螺旋物料管4,也就是螺旋物料管4的最高端为进料仓,第二腔室7中的螺旋物料管4,也就是螺旋物料管4的第二高端,为灭酶仓;第三腔室8中的螺旋物料管4,也即是螺旋物料管4的第三高端,为干燥仓,第四腔室9中的螺旋物料管4,也就是螺旋物料管4的最低端,为出料仓,这里的分段供气就是对分布处于不同腔室中的螺旋物料管4进行供气操作,对于灭酶仓而言,采用供高温水蒸气的方式进行灭酶处理,对于干燥仓而言,采用供高温气体进行干燥;对于出料仓而言,采用供低温气体或者常温空气进行冷却;所以在一些实施例中,对于四个腔室中的供气,可以采用单独的气源,但是在本实施例中,进气组件至少包括空气进气模块和高温水蒸气进气模块,也就是说在本实施例中,如图7所示,有且只采用了两种气源进行供气,一种为空气,一种为高温水蒸气;进一步的,位于第一腔室6的底部设有第一副腔室,位于第二腔室7的底部设有第二副腔室18,位于第三腔室8的底部设有第三副腔室,位于第四腔室9的底部设有第四副腔室17;空气进气模块设置于第四副腔室17内,且包括第一进气管19,第一供气管21,第一运气管23,第一进气管19的首端设置在壳体1的外部且设有第一阀门201,第一进气管19的首端通过空气泵连接空气源,用以提供常温空气或者其余的冷却气体;第一进气管19的末端设置在第四副腔室17内,且通过第二阀门22连通第一供气管21的首端,通过第三阀门24连通第一运气管23的首端;第一供气管21的末端通过若干个小管25连通位于第四腔室9内的螺旋物料管4的下方,在这

里需要说明的有两点,如图7所示,第一进气管19、第一供气管21和第一运气管23之间的连通方式是通过第四腔室9这个空腔来实现的连通,而不是采用三通阀等方式来进行的连通,当然的,如果采用三通阀的方式进行连通的话,那么,对于旋转驱动件而言,驱动源就只能采用伺服电机29;回归到本实施例中,采用第四腔室9的方式连通,通过这里的第一~三阀门都是电磁阀,可以远端控制其通断的阀门,这个属于现有技术,就不详细说明其控制方式了;另外的;如图7所示,高温水蒸气进气模块设置于第二副腔室18内,且包括第二进气管20,第二供气管32,第二运气管34,第二进气管20的首端设置在壳体1的外部且设有第四阀门351;第二进气管20的末端设置在第二副腔室18内,且通过第五阀门33连通第二供气管32的首端,通过第六阀门35连通第二运气管34的首端;第二供气管32的末端通过若干个小管25连通位于第二腔室7内的螺旋物料管4的下方;第二进气管20的首端通过阀门连接高温水蒸气源;这里值得强调的是,空气进气模块和高温水蒸气的进气模块的结构是相似的,同理对于空气进气模块的限制,也是高温蒸汽进气模块的限制,需要说明的是,对于高温水蒸气源而言,有的工厂可以采用集中供气的方式,有的工厂可以采用独立的水蒸气发生装置,比如:浙江聚能锅炉制造有限公司的生物质蒸汽发生器。

59.对于高温蒸汽进气模块和空气进行模块而言,其工作方式为:通过气源给第一进气管19和第二进气管20间歇供气,利用供气管和运气管,将气源中的空气或者高温水蒸气给不同腔室中的螺旋物料管4进行分段供气,从而实现利用水蒸气灭酶和利用常温空气进行冷区的目的。

60.进一步的,如图9所述,第三腔室8内设有热交换管,热交换管包括冷管30和热管31,热管31的首端连通第二运气管34的末端,冷管30的首端连通第一运气管23的末端,热管31的末端连通收气组件,冷管30的末端通过若干个小管25连通位于第三腔室8内的螺旋物料管4的下方,这里,对于干燥所需的热空气而言,直接采用的本发明中的高温水蒸气和空气进行热交换,从而实现了对空气的加热,自发的产生的热气进行干燥,不需要额外的热气源,大大降低的成本,提高了经济效益。此外,需要说明的是,从第一进气管19进来的气体是用以冷却还是用以热交换,完全由远端的plc控制终端控制第二阀门22和第三阀门24的启闭来实现的;同理,从第二进气管20进来的高温水蒸气是用以灭酶还是用以热交换,完全由远端的plc控制终端控制第五阀门33和第六阀门35的启闭来实现的。

61.在这里还需要强点的是,如s1步骤中,对于苦荞的灭酶处理的温度一般为100~115℃,一个大气压下,水蒸气的温度,最高为100℃,所以在第一腔室6、第二腔室7、第三腔室8和第四腔室9的顶部和底部都设置密封板16,底部的密封板16用以分割多个腔室和多个副腔室,如图6所示,顶部的密封板16用以封闭多个腔室的顶部,需要说明的是,活动挡板3的顶部是能从密封板16上伸出的,且位于顶部的密封板16上设有对应各个腔室设置的通气孔15,进一步的,在通气孔15上还可以设置电磁阀14,用电磁阀来封闭第一腔室6、第二腔室7、第三腔室8和第四腔室9,这里封闭腔室的目的是用过封闭腔室加压,从而实现水蒸气的温度提高,使其达到115℃,在加压的过程中,活动挡板3和隔板2之间的缝隙也需要采用密封垫来密封,密封方式为现有技术手段。

62.对于旋转驱动件而言,旋转驱动件用以分别控制每个隔板2上的活动挡板3的向下滑动;实现间断性的保证螺旋物料管4的通断,从而苦荞在螺旋物料管4内可以由活动挡板3阻隔,从而实现停留在第一腔室6、第二腔室7、第三腔室8或者第四腔室9中,然后被第二腔

室7中的高温水蒸气进行灭酶,第三腔室8中的高温气体进行干燥,第四腔室9中的气体进行冷却;在一些实施例中,可以采用多个电子伸缩杆的方式进行四个活动挡板3升降的控制,在本实施例中,采用如下设置的方式,减少了电动设备的数量,提高了设备在高温水蒸气的环境下的使用寿命;具体的,如图7,8所示,旋转驱动组件包括旋转板26和旋转杆27,旋转板26套设设置于四个隔板2的中部,旋转杆27以旋转杆27的轴线做圆周旋转运动,旋转板26的下侧以过旋转杆27的轴线的竖直平面为对称面对称设有两个压块28,压块28为中部高于两侧的光滑弧形面,压块28的中部的两侧到旋转杆27的轴线的连线夹角大于90度,小于180度;如图8,10,11,12所示,优先的,在本实施例中,在压块28的中部的抵接下,活动挡板3向下运动,从而活动挡板3用以封闭螺旋物料管4,具体的,这里压块28的中部的两侧到旋转杆27的轴线的连线的夹角大于等于90度的目的是,在压块28随着旋转杆27的旋转运动下,如图10所示,压块28再接触新的活动挡板3的时候,原来压紧的活动挡板3并没有放松,如图11所示,压块28在一定的运动时间内,会一直压着两个活动挡板3,至到,后一个活动挡板3脱离压块28,压块28才能压紧一个活动挡板3,而,如图12所示,压紧一个活动挡板3的时候,压块28才是运动的间歇点,正如下所述,旋转杆27的一端向下延伸至第一副腔室的下方由驱动模块驱动以90度为周期旋转,所以压块28在一个圆周内有4个运动的间歇点,当然的,在其他实施例中,旋转杆27的旋转可以以180度为周期旋转。

63.对于旋转杆27的旋转不做任何限制,如图6所示,比如上文所述,在采用三通阀的时候,驱动模块只能采用伺服电机29的方式进气驱动,但是,由于设备用的是高温水蒸气,如果发生泄露,对伺服电机29的寿命会有一定的影响,对于老旧的伺服电机29,甚至存在安全隐患;所以在本实施例中,采用如下的方式进行对旋转杆27的旋转驱动,具体的,如图13所示,驱动模块包括两个扇叶36,扇叶36一一设置在第二副腔室18和第四副腔室17内,第一进气管19的进气口与第二副腔室18成切线设置用以吹动设置在第二副腔室18内部的扇叶36,第二进气管20的进气口与第四副腔室17成切线设置用以吹动设置在第四副腔室17内部的扇叶36,两个扇叶36的旋转方向一致;两个扇叶36的旋转轴37贯穿第二副腔室18和第四副腔室17且分别连接第一棘轮38和第二棘轮38,第一棘轮38通过同步带39连接旋转杆27,第二棘轮38通过同步带39连接旋转杆27;相同旋向设置的两个扇叶36,其带动旋转杆27旋转的方向是一致的,同时棘轮38采用现有技术手段实现,比如,内外套设的摩擦式棘轮38,内圈作为主动件,外圈作为从动件,此时,扇叶36的旋转轴37固定连接内圈,同步带39连接外圈,有且只有内圈带动外圈旋转,所以,只有两个扇叶36带动旋转杆27旋转,旋转杆27带动不了扇叶36旋转,从而实现了两个同转向的扇叶36同时驱动一个扇叶36的旋转,当然的,在其他实施例中,也可以采用其他的方式来实现驱动,比如,扇叶36的旋转轴37直接连接同步带39,同步带39通过棘轮38连接旋转杆27;锁止件用以锁止旋转杆27;这里锁止件的目的就是来按照90度间隔或者180度间隔来限制旋转杆27的旋转,在一些实施例中,如图14所示,锁止件可以采用汽车的刹车装置40,在本实施例中,如图15所示,锁止件为竖直设置的气动伸缩杆43;旋转杆27的端部设置4个倾斜设置的第一滑槽42,相邻第一滑槽42之间的首尾通过竖直设置的第二滑槽41连通;气动伸缩杆43的固定端固定设置,气动伸缩杆43的活动端设置滑块,滑块的第一端设置在第一滑槽42内;还设有固定沿竖直方向设置的固定滑槽45,滑块的第二端设置在固定滑槽45内;气动伸缩杆43连接外置气源44,当旋转杆27旋转90度的时候滑块在第一滑槽42内滑动,直至滑动到最高点,此时,气动伸缩杆43不通气,当

需要再次启动的时候,给气动伸缩杆43通气,使滑块从第二滑槽41的最高点滑动至第二滑槽41的最低点,此时,旋转杆27又可以再次旋转,是滑块从第一滑槽42的最低点运动到第一滑槽42的最高点,依次往复。

64.收气组件设置于螺旋物料管4的上方,如图7所示,用以收集从螺旋物料管4排出的气体;具体的,在本实施例中,收气组件包括:收气罩46和抽气组件47,收气罩46设置于壳体1的上部且完全包裹旋转板26设置,抽气组件47连通收气罩46用以抽气了对于抽气组件47采用现有技术手段即可,比如:负压吸附组件或者风机均可,另外的,对于抽取的气体,主要为,空气和高温水蒸气,可以采用循环使用的方式或者在收气组件的末端连接,热循环装置,进行二次利用。

65.还需要强调的是,在本实施例中,对于所有的阀门的控制均采用plc的控制方式控制。

66.本实施例中的整个的工作过程如下:

67.如图2所示,压块28此时压在a活动挡板3和c活动挡板3上,

68.1:打开进料口10中的阀门,利用重力势能,给第一腔室6内的螺旋物料管4进行放料,放料完毕后关闭进料口10。

69.2:启动第四副腔室17内的第一进气管19上的阀门,利用第一进气管19与副腔室之间构建的角度,对扇叶36进行吹动使其旋转,扇叶36带动旋转杆27旋转,旋转杆27带动旋转盘旋转,旋转盘带动压块28旋转,压块28于是开始接触b活动挡板3和d活动挡板3,当b活动挡板3完全下降后,压块28才会从a活动挡板3上离开,从而a活动挡板3会在弹簧13的作用下向上运动,从而将螺旋物料管4打开,苦荞从第一腔室6活动到第二腔室7中;在这个过程中,d活动挡板3被压下,c活动挡板3弹起,所以在交界点的时候,a,b,c,d活动挡板3都是被压下的,当苦荞从第一腔室6活动到第二腔室7的时候,第四腔室9的气体并不会影响到第一腔室6内的苦荞运动。

70.3:此时,d活动挡板3和b活动挡板3被压下,a活动挡板3和c活动挡板3弹起,通过打开第二进气管20上的阀门和第二供气管32上的第五阀门33,关闭第二运气管34上的第六阀门35,使高温蒸汽进入位于第二腔室7中的螺旋物料管4中,对苦荞进行吹散和高温灭酶处理,10min后灭酶完成;在这个过程中如果需要进行加压处理,就只要将第二腔室7上方和第一腔室6上方的通气孔15阀门14关闭即可,加压提高高温蒸汽的温度,使灭酶更加有效;另外还需要说明的是,如果整个设备需要隔绝氧气,那么就将第四腔室9的空气改为稀有气体气源即可,然后在收气组件中,对稀有气体进行回收,重复利用,整个腔室就不会存在氧气来源,当然的,这一点更具具体工艺来决定是否按此设计。

71.4:灭酶完成后,继续驱动第四副腔室17内的第一进气管19,利用第一进气管19与副腔室之间构建的角度,对扇叶36进行吹动使其旋转,扇叶36带动旋转杆27旋转,旋转杆27带动旋转盘旋转,旋转盘带动压块28旋转,压块28于是开始接触c活动挡板3和a活动挡板3,当c活动挡板3完全下降后,压块28才会从b活动挡板3上离开,从而b活动挡板3会在弹簧13的作用下向上运动,从而将螺旋物料管4打开,苦荞从第二腔室7活动到第三腔室8中;在这个过程中,a活动挡板3被压下,d活动挡板3弹起,所以在交界点的时候,a,b,c,d活动挡板3都是被压下的,当苦荞从第二腔室7活动到第三腔室8的时候,第四腔室9的气体并不会影响到第二腔室7内的苦荞运动。

72.5:此时a,c活动挡板3被压下,再打开第二进气管20的阀门和第二运气管34的第六阀门35,关闭第二供气管32的第五阀门33,打开第一运气管23的第三阀门24,关闭第一供气管21的第二阀门22,此时,空气和高温气体会从设置于第三腔室8内部的热交换管中流动,进行热交换,最终,空气从位于第三腔室8的螺旋物料管4中吹出,高温水蒸气进行热交换后从收气组件中排出,对进行灭酶处理后的苦荞进行热风干燥处理,10min后干燥完成,同时关闭阀门;

73.6:驱动第四副腔室17内的第一进气管19,利用第一进气管19与副腔室之间构建的角度,对扇叶36进行吹动使其旋转,扇叶36带动旋转杆27旋转,旋转杆27带动旋转盘旋转,旋转盘带动压块28旋转,压块28于是开始接触d活动挡板3和b活动挡板3,当d活动挡板3完全下降后,压块28才会从c活动挡板3上离开,从而c活动挡板3会在弹簧13的作用下向上运动,从而将螺旋物料管4打开,苦荞从第三腔室8活动到第四腔室9中;在这个过程中,b活动挡板3被压下,d活动挡板3被压下,苦荞接触从第一供气管21输出的低温空气,进行降温,降温完成后,关闭第一进气管19,使经过灭酶,干燥,冷却的苦荞从第四腔室9的螺旋物料管4内送出。

74.7:启动第四副腔室17内的第一进气管19,利用第一进气管19与副腔室之间构建的角度,对扇叶36进行吹动使其旋转,扇叶36带动旋转杆27旋转,旋转杆27带动旋转盘旋转,旋转盘带动压块28旋转,是压块28再回到压紧a活动挡板3和c活动挡板3上的状态。

75.8:重复1~7的步骤。

76.在这过构成中,旋转盘的旋转时一致以90度为周期旋转的,90度的控制,有外部气源的空气决定,所以每当压块28旋转的时候,都需要通过plc控制气动伸缩杆43运动时滑块从第二滑槽41的顶部滑动到底部,此时旋转杆27才能旋转。

77.最后需要说明的是,在本实施例中,对于各种阀门的控制,全部采用现有的plc控制,同时所有阀门全部采用电磁阀来实现,例如:采用水下电磁阀;还需要强调的是,还可以间断性的采用第二副腔室内的第二进气管进行通气驱动位于第二副腔室内的扇叶转动,从而对压块进行旋转驱动;当然的,设备的使用方式,不止一种;在本实施例公开的结构基础上,可以采用多种手段来完成上述效果的实现。

78.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。