1.本发明涉及玻璃加工技术领域,特别是涉及一种一体加工多个异形玻璃的工艺及其使用的手动裂片气缸治具。

背景技术:

2.众所周知,异形玻璃产品具有形状不规则的特点,因此,区别于规整玻璃产品的加工,现有技术的工艺一般采用开料

→

cnc(数控机床的缩写)处理

→

液体抛光

→

加硬即硬化处理

→

pvd(物理气相沉积的缩写)电镀这样的作业流程,从cnc制程加工出异形玻璃外形,例如,两片叶子,再按照小片外形进行后工序制程。以现有的异形玻璃的加工工艺,更具体地以加工两片不同外形叶子为例,需要:1)开料环节需要使用玻璃切割机,将原料切成制程所需要的两个中片尺寸,ct=8秒,浪费时间和浪费物料(ct是生产循环时间的缩写);2)cnc处理环节,通常要使用精雕机台加工出产品外形,两片叶子分别加工,需要使用不同的治具底座和不同的加工程序,两片叶子分开进行加工,操作比较繁琐复杂,小叶子尺寸太小会有跑偏状况;加工后尺寸良率较低,精度也难以保证,作业两片叶子总耗时大约270s;3)液抛环节,使用30%浓度naoh和rena液抛机台进行双面液抛,去除产品厚度,两片叶子需要使用不同液抛治具,同时进行液抛,液抛去除量20um时,液抛时间为5300s,由于使用两片叶子需要使用两套不同液抛治具,小叶子尺寸太小,液抛时会有崩边和掉片问题;4)加硬环节,使用kno3溶液对两片叶子进行两次加硬,第一次加硬温度400℃,时间30min,第二次加硬温度380℃,时间30min,两片叶子需使用不同的加硬治具,且小叶子尺寸较小,加硬时会有崩边和掉片的问题;5)pvd coating环节:对两片叶子进行电镀,形成叶子表面的彩色pvd镀层。叶子尺寸比较校,电镀过程的取放不易操作。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种一体加工多个异形玻璃的工艺及其使用的手动裂片气缸治具,通过以下方面来大幅度提升产品良率和提高作业效率:1)提高产品外形尺寸良率;2)降低加工时间ct,提升加工效率;3)加工便利,支持多个产品的一体加工。

4.本发明上述目的这样实现,构造一种可以一体加工多个异形玻璃的工艺,包括以下步骤:

5.s1取玻璃,按照加工产品的形状、尺寸和个数进行开料,得到单个中片;

6.s2对所述中片进行激光镭切处理,得到含有所述个数的异形玻璃外形的中片a;

7.s3对所述中片a进行表面液抛处理,得到中片b;

8.s4加硬所述中片b,获得中片c;

9.s5对所述中片c上的异形玻璃进行pvd电镀处理,得到中片d;

10.s6将所述中片d置于手动裂片气缸治具中进行裂片处理,得到所述个数的异形玻璃产品。上述加工工艺可大幅度提升产品良率,并且操作简单便捷,作业效率高。

11.在其中一个实施例中,所述激光镭切处理方法,其具体操作如下:

12.s21激光加热所述中片的表面,并镭切出异形形状;

13.s22急剧冷却加热区。

14.进一步地,所述激光镭切处理的参数如下:镭切功率12w,镭切速度100mm/s,激光频率100khz。

15.在其中一个实施例中,将中片a置于液抛模具中,后使用浓度为30%的naoh溶液对中片a进行双面液抛以去除厚度,液抛去除量为16~20um。

16.在其中一个实施例中,将中片b置于加硬治具中,后浸渍于kno3溶液内进行两次加硬处理,第一次加硬温度400℃,时间30min,第二次加硬温度380℃,时间30min。

17.在其中一个实施例中,基于真空离子沉积技术于所述中片c上的异形玻璃表面电镀彩色pvd。

18.在按照本发明另一个方面提供的用于本发明上述工艺的手动裂片气缸治具包括上模座、下模座、位于所述上模座和下模座之间处的压板、焊接在所述压板上的凸台以及嵌装在所述下模座上的镂空底座;所述凸台和异形玻璃的形状一致,所述镂空底座与所述下模座活动连接。

19.进一步地,所述下模座位于所述上模座的下方;所述手动裂片气缸治具还包括固定安装在所述上模座顶部的气缸。

20.再进一步地,所述压板固定安装在所述气缸的输出端位置处;所述气缸用于带动所述压板做升降运动,当所述压板移动至凸台和中片接触并继续下移时,所述中片上的异形玻璃脱落至所述镂空底座中。

21.与现有技术相比,本发明的加工工艺以及所使用的手动裂片气缸治具,与现有技术相比的有益效果是:由激光镭切加工的中片制程来取代由cnc加工的单片制程,有效减少了后制程产生的不良,基于激光镭切可将一个以上异形玻璃形状(例如,两片叶子)进行一体加工,并且每个被加工的异形玻璃形状(如叶子)仍在中片上未脱落,后制程全部按照中片尺寸方式进行加工,在最后一步用裂片方式将以两个或多个异形玻璃形状逐个(例如两片叶子)分裂下来,有效减少后制程产生不的不良,且使各制程操作更加简单方便,大幅度提高异形产品外形尺寸良率和加工效率。

附图说明

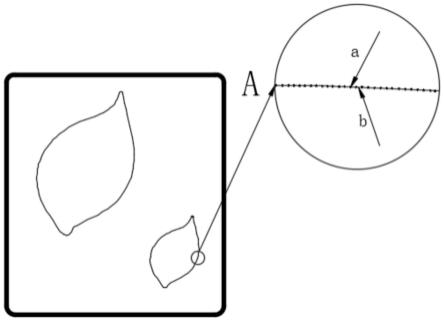

22.图1所示为本发明实施例中的中片a的结构示意图,其中,a指示镭切局部放大图,箭头a指示镭切点,箭头b指示镭切裂纹。

23.图2所示为本发明中片b的结构示意图,图中箭头c指示naoh蚀刻点位。

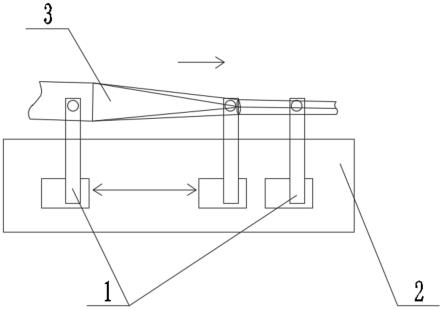

24.图3所示为本发明提供的加工工艺中使用的手动裂片气缸治具的结构示意图。

25.图4所示为图3中压板的放大图。

26.图5所示为图3中镂空底座的放大图。

27.对附图中标号统一说明如下:

28.1、上模座;2、下模座;3、气缸;4、压板;5、凸台;6、镂空底座。

29.以上主要元件符号说明结合附图及具体实施方式对本发明作进一步详细的说明。

具体实施方式

30.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的典型实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

32.下面结合附图对本发明进行详细的描述。

33.本实施例提供了一种异形玻璃加工工艺,可以支持两个产品一体化处理,其核心思想就是以包含两个产品的激光切割代替由cnc加工的单片制程,以及以裂片方式分裂出两个异形产品,使各制程操作简单方便,大幅提高异形玻璃外形尺寸良率。在实施例中的加工工艺中,包括以下步骤:

34.步骤s1:取玻璃进行开料,得到单个中片,本实施例中,使用玻璃切割机切割玻璃以得到一块中片,这个中片的尺寸和形状可加工两个异形玻璃产品;和现有技术在加工两个产品就需要切割得到两块中片的模式对比,本实施例只需要切割一个单片,加工时长缩短一半。如果同时加工多个产品,这个开料环节可以节省更多时间。

35.步骤s2:对所述中片进行激光镭切处理,得到带有两个异形玻璃外形的中片a;其中,激光镭切处理技术就是激光切割,它是用激光将金属切割成特定的形状,具体是使用激光切割机,其原理是通过光学系统引导高功率激光器的输出。通过将聚焦的激光束指向材料,然后熔化、燃烧、蒸发或被气体喷射吹走,留下具有高质量表面光洁度的边缘。如果在另一个实施例中,需要一体处理三个产品,则利用激光切割机可得到包含三个异形玻璃外形的中片a。

36.如无其他说明,本说明书中所指激光镭切与激光切割具有相同含义。

37.在本实施例中,所述激光镭切处理即激光切割处理具体包括:

38.步骤s21:激光加热所述中片的表面,并镭切出所加工产品的异形形状;

39.步骤s22:急剧冷却加热区,以便使产品表面产生裂纹;

40.其中,执行激光镭切处理的激光切割机的参数设置如下:镭切功率12w,镭切速度100mm/s,激光频率100khz。根据需要加工的产品情况,镭切功率、速度以及激光器频率可以有其他不同的设置。

41.本实施例在激光切割时,首先对玻璃表面进行激光加热,经过0.5s的时间,较高的能量会使异形形状处的玻璃温度急剧升高(至600℃),使得玻璃表面产生较大的压应力,但该压应力表面不会使玻璃破裂,然后再对该区域进行急剧冷却,急剧降温会使玻璃表面产生较大的温度梯度和较大拉应力,这个拉应力会使玻璃表面产生裂纹,如图1所示,不同区域的激光位置产生的裂纹连接起来会形成裂纹线,而产品却不会脱落,从而方便后续加工流程的进行。

42.需要说明的是,本实施例以于中片上激光镭切出两个异形玻璃外形为例进行说明,在其他实施例中,也可根据加工需要激光镭切出两个以上的异形玻璃外形,同样适用后续的加工流程,在此不作赘述。

43.步骤s3:对所述中片a进行表面液体抛光处理,得到中片b;

44.具体就是将中片a置于液抛模具中,后使用浓度为30%的naoh溶液对中片a进行双面液抛以去除厚度,如液抛去除厚度的量为18um,液抛时间为4800s。当然,在其他实施例中,也可以选择其他抛光液体,根据需要去除的厚度,设置不同的液抛时间。

45.本实施例利用naoh对玻璃制品有轻微腐蚀性的这一特性,使得经激光镭切后产生的裂纹在受到naoh侵蚀后,玻璃上下两面形成宽度18um左右的裂缝而中间部分仍然连接,达到既方便后续的裂片又能减少崩边,提高裂片良率的目的,需要说明的是,经液抛后,如图2所示,由于玻璃中间部分仍然连接,使得所含的两个异形产品彼此不会脱落,不影响下一制程作业的进行。

46.传统旧制程的液抛时间为5300s,并且两片叶子需要使用不同的液抛治具,操作麻烦,和旧制程相比,本实施例两个异形产品位于同一中片玻璃上,因此,只需一个液抛模具,操作方便简单。

47.步骤s4:对中片b进行加硬处理,获得中片c;

48.具体就是将经过步骤s3液抛后的中片b置于加硬治具中,将其浸渍于kno3溶液内进行两次加硬处理,第一次加硬温度400℃,时间30min,第二次加硬温度380℃,时间30min。本实施例中,利用kno3溶液在高温下形成钾熔融盐来作为离子交换盐,玻璃浸渍其中时,玻璃表面的钠离子、锂离子与离子交换盐中的钾离子和/或钠离子交换,在玻璃表面形成压缩应力层以达到化学强化的效果。也可以根据情况选用其他加硬溶液,设置不同的加硬温度和时间。

49.和两片叶子需使用不同的加硬治具的旧制程,本实施例使用中片进行加硬,操作比较方便,并且解决了小叶子尺寸较小,加硬时会有崩边和掉片的问题。

50.步骤s5:对所述中片c上的异形玻璃进行pvd电镀处理,得到中片d;

51.基于真空离子沉积(pvd)技术,在步骤s4得到的中片c上的异形玻璃表面上,通过电镀形成彩色pvd镀层。

52.步骤s6:将中片d置于手动裂片气缸治具中进行裂片处理,得到异形玻璃产品。例如,2片叶子形状的异形玻璃产品。

53.请继续参阅图3-5,本实施例还提供了按照本发明另一方面提供对手动裂片气缸治具,包括上模座1、位于所述上模座1下方的下模座2、固定安装在所述上模座1顶部的气缸3、位于所述上模座1和下模座2之间处的压板4、焊接在压板4上的凸台5以及嵌装在下模座2上的镂空底座6。压板4固定安装在气缸3的输出端位置处,凸台5和异形玻璃的形状一致。气缸3用于带动压板4做升降运动,当压板4移动至凸台5和中片d接触并继续下移时,中片d上的异形玻璃脱落至镂空底座6中;其中,镂空底座6与下模座2活动连接。由于中片d放置在下模座2上,气缸3运行带动压板4竖向移动,压板4下移至凸台5和中片d接触并继续下移时,中片d中的异形玻璃受到凸台5的下压力脱落,并掉至镂空底座6的镂空位置,以便异形产品的取出。

54.下面,将现有异形玻璃形状加工的技术作业流程标记为方案a,将本实施例提供的技术方案标记为方案b进行试验对比,对比结果如表1所示,其中,表中ct指示当前动作发生到下一次这个动作再次发生之间的时间,即相邻两个产品产出的时间差。

55.表1:

[0056][0057]

分析表1可知,相较于cnc精雕,本发明采用激光镭切的产品外形尺寸良率更高,ct更短,效率更高,且加工比较方便,并且,cnc加工的单片,使得两片叶子均需要单独作业制程,作业较为繁琐且浪费物料,而激光镭切加工的中片制程操作较为简易。

[0058]

在本发明其他实施例中,也可以利用本发明工艺实施一次加工多个异形玻璃产品,这样可以把激光镭切以及脱落分离的技术优势得到更好发挥,更大幅度节省加工时间,提高产品加工品质。

[0059]

综上,本实施例的异形玻璃加工工艺,相较于现有技术而言,具备下述优点:本实施例的加工工艺,由激光镭切(即激光切割)加工的中片制程来取代由cnc加工的单片制程,有效减少了后制程产生的不良,基于激光镭切可将两片叶子(异形玻璃形状)进行一体加工,并且叶子仍在中片上未脱落,后制程全部按照中片尺寸方式进行加工,在最后一步用裂片方式将两片叶子分裂下来,有效减少后制程产生不的不良,且使各制程操作更加简单方便,大幅度提高异形产品外形尺寸良率。

[0060]

对于所涉及的各个部件的命名,以其在说明书中描述的功能作为命名的标准,而不受本发明所用到的具体的名词的限定,本领域的技术人员也可以选用其它的名词来描述本发明的各个部件名称。

[0061]

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。