1.本发明涉及超疏水耐腐蚀表面涂层加工技术领域,特别是一种激光诱导胶体膜在金属基底表面加工的超疏水耐蚀涂层及加工方法和应用。

背景技术:

2.表面涂层技术作为防止金属腐蚀的重要方法之一,阻断腐蚀介质向金属基体的传质过程,从而抑制了整个体系的腐蚀进程。受自然界中一些生物超疏水现象的启发,超疏水涂层被用于提高金属表面耐腐蚀性,延长材料的使用寿命,这一理论已得到广泛的认可。超疏水涂层可阻断金属材料表面与腐蚀介质接触,有效防止金属腐蚀,大大的延长了金属的使用寿命,提高经济效益。因此,在金属上制备超疏水涂层表面已成为当前的研究热点。

3.众所周知,超疏水性是微/纳米粗糙结构和低表面能物质作用的共同效果。材料表面的微/纳粗糙结构对于实现超疏水性能是至关重要的,也是众多研究报告的重点。结合低表面能物质修饰和微/纳米颗粒材料的表面处理方法,是当下制造超疏水表面的主流的方法之一。然而,结合低表面能物质修饰和混合微/纳米颗粒材料的表面处理方法制造超疏水表面的机械稳定性却难以得到保障,因此,超疏水表面的不稳定性是现下亟待解决的一个重点问题。

技术实现要素:

4.本发明的目的是要解决现有技术中存在的不足,提供一种激光诱导胶体膜在金属基底表面加工的超疏水耐蚀涂层及加工方法和应用。

5.为达到上述目的,本发明是按照以下技术方案实施的:

6.本发明的第一个目的是要提供一种激光诱导胶体膜在金属基底表面加工超疏水耐蚀涂层的方法,包括如下步骤:

7.步骤一:将金属基底表面进行粗加工后再进行抛光直至金属基底表面呈现光面,清洗、干燥后备用,需要说明的是基底材料可为任意常用金属;

8.步骤二:将甲基乙烯基硅氧烷、二氧化硅和聚二甲基硅氧烷按体积比3:2:1比例混合,搅拌均匀后置于固定模具中固化后取出厚度为0.3mm的胶体膜备用;

9.步骤三:使用激光器对金属基底表面按照s型路线蚀刻出若干条紧密排列的s型凹槽,加工完毕后保持金属基底位置不变,在已加工表面覆盖胶体膜,然后按照相同的路径蚀刻胶体膜,使胶体膜中的微纳米粒子沉淀到s型凹槽内;

10.步骤四:利用热震去除已加工的金属基底表面上结合力较差的二氧化硅微纳粒子;

11.步骤五:将加工完毕后的金属基底放入超声波清洗器清洗,置于高温箱中干燥,自然冷却,即得超疏水耐蚀涂层。

12.进一步地,所述步骤一具体包括:将金属基底表面依次经600目、800目、1000目和

1500目的砂纸打磨,然后利用金相试样抛光机抛光直至金属表面呈现光面;抛光后的金属基底依次放入装有去离子水、乙醇、丙酮、去离子水的超声波清洗器中清洗各10min,然后在50℃干燥箱内干燥10min。

13.进一步地,所述步骤二中固定模具置于在70℃的温度下放置10min中进行固化。

14.进一步地,所述步骤三中激光器的加工功率为10w,激光光斑直径为50μm、波长为1060nm,脉冲持续时间10μs,扫描速度50mm/s,扫描频率20khz。

15.进一步地,所述步骤五具体包括:将加工完毕后的金属基底放入装有去离子水超声波清洗器清洗3-5min,然后在100℃干燥箱内干燥5min。

16.本发明的第二个目的是要提供一种利用上述方法加工制得的金属基底的超疏水耐蚀涂层。

17.本发明的第三个目的是要提供一种金属基底的超疏水耐蚀涂层在制备汽车、船舶、航空用耐热耐腐蚀零部件中的应用。

18.与现有技术相比,本发明结合激光与胶体膜技术加工超疏水耐蚀涂层表面,利用激光能量首先在金属表面加工出固定形貌,将此形貌作为保护微纳米粒子的“铠甲”,然后再次利用激光能量将胶体膜中的微纳米粒子“沉淀”到形貌内部,这样已加工表面不仅拥有低表面能微纳米粒子,且在其外部构筑了坚固的保护层,这对于现今超疏水涂层技术及其表面机械耐久性的研究无疑是巨大的进步;激光诱导胶体膜在金属基底表面加工超疏水耐蚀涂层的方法具备优异的耐蚀性,且机械稳定性优异,能在表面保护超疏水涂层表面不受外界冲击影响,超疏水涂层稳定存在于金属基底材料和腐蚀介质之间,能较好的抵御电化学腐蚀。此外,该超疏水涂层还有优异的耐热性能,防止涂层因为基底材料和超疏水层的热膨胀系数不匹配而引起开裂,可广泛应用于汽车、船舶、航空工业等领域,满足金属零部件的耐腐蚀要求。

附图说明

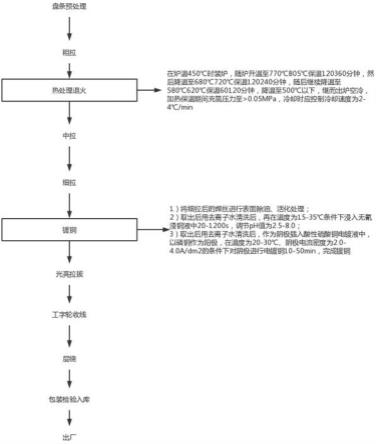

19.图1为本发明加工流程图。

20.图2为超疏水涂层表面加工过程示意图及微观形貌保护微纳米粒子示意。

21.图3为第一次激光加工后的表面激光共聚焦图像。

22.图4为本发明实施例激光二次加工的超疏水表面涂层扫描电镜图,图中信息显示激光加工后的微纳米粒子包裹于形貌内,对形貌起到一定的保护作用。

23.图5为本发明实施例1制备的超疏水涂层表面的tafel曲线图和电化学交流阻抗谱:(a)为tafel曲线图;(b)为电化学交流阻抗谱。

24.图6为机械耐久性试验原理及结果:(a)为机械耐久试验原理图;(b)为实施例1制备超疏水涂层表面经耐久试验后的表面润湿性。

具体实施方式

25.为使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步的详细说明。此处所描述的具体实施例仅用于解释本发明,并不用于限定发明。

26.以下实施例采用低碳钢板为例作为基底材料。

27.实施例1

28.如图1、图2所示,本实施例激光诱导胶体膜在金属基底表面加工超疏水耐蚀涂层的方法,具体步骤如下:

29.步骤一:利用线切割成型技术,将低碳钢板切割成30mm

×

12mm

×

2mm试样,试样基体依次经600目、800目、1000目、1500目砂纸打磨,然后利用金相试样抛光机抛光;

30.步骤二:将抛光后的低碳钢基底依次置于装有离子水、乙醇、丙酮、去离子水的超声波清洗器中各清洗10min,然后在50℃干燥箱内干燥10min,观察表面是否清洗干净;

31.步骤三:将甲基乙烯基硅氧烷、二氧化硅和聚二甲基硅氧烷按比例3:2:1混合并置于70℃的温度下10min,固化后取出厚度为0.3mm的胶体膜;

32.步骤四:使用激光器对金属基底表面按照s型路线蚀刻出若干条紧密排列的s型凹槽,第一次激光加工后的表面激光共聚焦图像如图3所示;加工完毕后保持金属基底位置不变,在已加工表面覆盖胶体膜,然后按照相同的路径蚀刻胶体膜,使胶体膜中的微纳米粒子沉淀到s型凹槽内,加工的超疏水表面涂层扫描电镜图如图4所示,图4中信息显示激光加工后的微纳米粒子包裹于形貌内,对形貌起到一定的保护作用;两次激光器加工参数均为加工功率10w,激光光斑直径50μm,波长1060nm,脉冲持续时间10μs,扫描速度50mm/s,扫描频率20khz。

33.步骤五:利用热震法处理已加工低碳钢,去除低碳钢表面结合力较差的微/纳米粒子,然后将激光加工后的低碳钢基底放入装有去离子水超声波清洗器中清洗3-5min,然后在100℃干燥箱内干燥5min,即得超疏水耐蚀涂层,利用扫描电镜进行表面微观形貌进行表征,如图2所示。

34.实施例2

35.将实施例1制备的低碳钢基底的超疏水耐蚀涂层使用电化学工作站耐蚀性能测试,具体步骤为:将工作电极极化为

±

250mv/开路电位,测试样品的裸漏面积为5cm2。扫描速率为1mv/s,得到tafel曲线,如图5(a)所示,低碳钢基底的腐蚀电流和腐蚀电位分别为2.291

×

10-4

acm-2

和-573mv。对于超疏水涂层,腐蚀电位相对于参比电极正向移动至-512mv,相应的腐蚀电流密度为5.593

×

10-7

acm-2

,通过对比可知超疏水涂层相较于低碳钢基底降低了3个数量级;用电化学交流阻抗谱(eis)测量了样品的阻抗,如图5(b)所示,低频下超疏水涂层的模量值为2.2

×

105ωcm2,相较于低碳钢基底高出将近三个数量级,表明本发明大大的提升了金属的耐腐蚀性能。

36.实施例3

37.将实例1制备的低碳钢基底的超疏水耐蚀涂层作为式样,利用砂纸磨损试验验证本发明超疏水涂层的机械耐久性,如图6(a)所示,为试验原理图,将超疏水涂层表面放置于1000目砂纸上,并施加500n的砝码,使其在砂纸表面往复移动20cm,经过20次磨损,lsl-ms涂层表面的ca仍然高于150

°

,接触角sa仍低于6

°

,清楚表明了涂层的超疏水性没有变化,如图6(b)所示,说明本发明的超疏水表面涂层具有良好的机械耐久性。

38.综述,本发明的金属基底的超疏水表面涂层可以用于制备汽车、船舶、航空用耐热耐腐蚀零部件,具有较好的抵御电化学腐蚀和耐热性能。

39.本发明的技术方案不限于上述具体实施例的限制,凡是根据本发明的技术方案做出的技术变形,均落入本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。