1.本发明涉及食品加工技术领域,具体涉及一种方便熟湿面的保鲜方法。

背景技术:

2.方便熟湿面优点众多,符合现代人的饮食要求,深受广大消费者的喜爱,有着广阔的市场发展空间。但由于其水分含量高,微生物生长迅速,在室温下货架期较短。现有针对方便熟湿面的保鲜工艺通常是通过酸浸和巴氏灭菌工艺的手段或者高温高压灭菌工艺使产品在常温下保质期达到6个月以上,但与此同时会使产品不可避免地产生酸感,产品原有口感被破坏,影响产品销量。

3.如专利cn 110236069 a中公开了一种速食鲜湿熟面条的生物保鲜液及其制备方法和保鲜处理方法,该专利将小麦粉与水混合后灭菌冷却,接种产细菌素等的魏斯菌和米根霉菌进行双菌混合发酵,发酵后灭菌得到生物保鲜液。再将该生物保鲜液用于熟湿面的制作,并结合微波灭菌,来延长熟湿面的保质期。这种保鲜方法实质上是通过降低面体的ph值结合灭菌/抑菌工艺来对熟湿面条进行保鲜处理。但仅能一定程度上改善熟湿面的不良酸感,而无法根除酸感问题。为了解决调控ph给产品带来的不良口感问题,同时延长熟湿面的保质期,专利cn 109105742 a中公开了一种无添加的超高压方便熟湿面的生产方法,该方法采用超高压(200~400mpa)处理面团结合在115~121℃的高温蒸煮来对熟湿面的品质进行改良及延长其贮藏保质期。这种方法虽然不需要加酸,但需要超高压及高温处理,耗能较高,且需要喷涂油脂来保持其分散性,不符合当下健康饮食的观念。

4.本发明与上面的发明采用的工艺均不同,无需采用酸浸或高温高压处理,拟通过基于激活细菌芽孢的保温处理结合巴氏灭菌工艺对熟湿面进行保鲜处理。

5.但目前基于芽孢激活后再进行杀菌的工艺大部分都需要加入芽孢激活剂,并需要结合60℃以上的热激活来对芽孢进行激活处理,且大多是在纯培养或者液体食品中进行,不一定适用于固态食品。如专利cn 105962002 b中公告了一种温和式杀灭细菌芽孢的方法,该方法是在芽孢悬液中加入渗透剂(tween 80、磷酸盐和植酸),调节悬液的ph(5~8)后再加入萌发混合制剂(l-丙氨酸、天冬氨酸、甘氨酸、苏氨酸、葡萄糖和果糖),再进行热激活(70~100℃、10~30min)、热孵育(30~60℃、10~60min),最后采用巴氏杀菌(80~100℃、10~30min)杀灭细菌芽孢,此方法中渗透剂以及萌发混合制剂成分较为复杂,且作用对象是芽孢悬液,不一定适用于所有食品。专利cn114451516a公开了一种基于两次诱导萌发杀灭食品中芽孢的方法及其应用,该方法先对食品中的芽孢进行两次热激活(75~95℃、10~20min)诱导萌发,之后将所述食品中已萌发的芽孢杀灭。但该方法也需要在第一次诱导萌发前添加萌发剂kcl,而本方法不需要添加芽孢激活剂,只需在一定温度(25~40℃)条件下对产品进行保温处理即可对产品中芽孢进行激活。专利cn101627778 b中公告了一种肉制品中温加工灭菌方法,该方法包括中温(106

±

1℃)灭菌、常温(25~27℃)诱导芽孢萌发、以及低剂量(

60

co,5kgy)辐照处理,来彻底杀灭芽孢。而本发明虽采用的也是在较低温度下(25~40℃)对芽孢的激活,但本发明无需使用低剂量辐照处理,无需添加芽孢激活剂,只需采

用一次或多次在100℃以下的巴氏杀菌即可完成对产品中细菌及芽孢萌发后营养体细胞的杀灭,与上述发明有着明显的区别。

6.本发明仅对灭菌工艺进行优化,在不通过调节ph、不使用防腐剂、不采用高温高压处理的情况下,节约能源的同时解决熟湿面不易长期常温贮藏的问题,制作的熟湿面无酸感,方便食用,热水短时间(≤1min)冲泡即可,并能较好地保持其原有口感。

技术实现要素:

7.针对现有技术不足,本发明的目的是设计一种新的方便熟湿面保鲜方法,在不使用酸度调剂、食用碱以及防腐剂等添加剂,不采用高温高压处理的前提下,仅通过优化灭菌工艺,使得熟湿面可长期常温贮藏、具有麦香、颜色鲜亮、食用方便和口感优良等特质。

8.本发明的技术构思:将熟面条真空包装后,通过将在一定温度条件下进行的保温处理以及巴氏灭菌处理两种处理方式进行结合,得到能在室温下能长期保存、无酸感、食用方便以及能较好地保持其原有口感的熟湿面。

9.本发明的技术原理:基于通过在一定温度条件下的保温处理促使熟湿面中部分芽孢萌发成营养体细胞、降低耐热菌及芽孢耐热性的原理,结合巴氏灭菌工艺,对熟湿面中的微生物生长进行控制,延长熟湿面在常温下的保质期。

10.本发明的目的之一在于提供一种方便熟湿面的保鲜方法,包括保温处理和巴氏灭菌,具体处理步骤如下:

11.(1)熟面包装:将熟面条进行真空包装;

12.(2)保温处理:包装好的熟面条放置在25~40℃下进行保温处理;

13.(3)巴氏灭菌:将经过步骤(2)保温处理的面条,在90~100℃下进行巴氏灭菌处理,将经过灭菌处理后的面条冷却至室温,得到方便熟湿面产品;

14.或者,

15.(a)熟面包装:将熟面条进行真空包装;

16.(b)巴氏灭菌:将步骤(a)包装好的面条,在90~100℃下进行巴氏灭菌处理,将经过灭菌处理后的面条冷却至室温;

17.(c)保温-灭菌处理:将步骤(b)得到的产品放置在25~40℃下进行保温处理,保温处理后再重复步骤(b)中的巴氏灭菌处理,经过1~4次保温处理-巴氏灭菌灭菌处理,得到方便熟湿面产品。

18.在本发明的一种具体实施方式中,步骤(1)中采用真空复合耐高温包装袋进行包装。

19.在本发明的一种具体实施方式中,步骤(2)中保温处理时间为1~9h,优选3~6h。

20.在本发明的一种具体实施方式中,步骤(3)中灭菌温度为90~100℃,优选98~100℃。

21.在本发明的一种具体实施方式中,步骤(3)中灭菌时间为30~40min。

22.在本发明的一种具体实施方式中,为进一步防止微生物在产品中增殖,可在保温处理前先进行一次灭菌处理,同时为降低长时间巴氏灭菌对产品品质的影响,并参考上一种实施方式的保温处理条件,将长时间的巴氏灭菌分为多次短时间进行。

23.在本发明的一种具体实施方式中,步骤(a)中采用真空复合耐高温包装袋进行包

装。

24.在本发明的一种具体实施方式中,步骤(b)中灭菌温度为90~100℃,优选98~100℃。

25.在本发明的一种具体实施方式中,步骤(b)中单次有效灭菌时间为6~20min,优选10~20min,累计总有效灭菌时间为20~40min,优选30~40min。

26.在本发明的一种具体实施方式中,步骤(c)中保温-灭菌处理次数为1~4次,优选1~2次。

27.在本发明的一种具体实施方式中,步骤(c)中单次保温处理时间为1~9h。优选3~6h。

28.本发明的目的之二在于提供前述的保鲜方法制得的方便熟湿面。

29.与现有技术相比,本发明具有以下优势:

30.1)本发明由于未采用酸浸,制得的熟湿面无酸味,解决了面条“发酸”的问题。

31.2)本发明可采用一次长时间或多次短时间的巴氏热杀菌处理,仅通过优化杀菌工艺,不通过调节产品ph、不使用防腐剂、不用高压高温处理,在节约能源的同时能保证熟湿面在常温下的长时间贮藏,还可避免产品因高温高压处理造成的品质破坏、保持产品良好口感。

32.3)本发明制得的熟湿面食用方便,经热水短时间(≤1min)冲泡即可食,并能较好地保持其原有口感。

附图说明

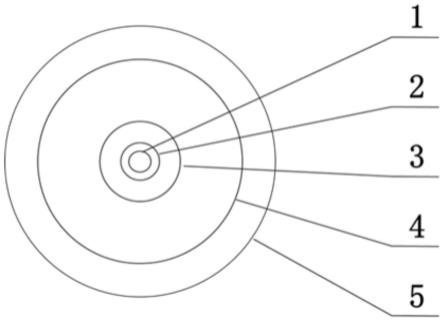

33.图1为本发明的方便熟鲜面制作工艺流程简图;

34.图2为实施例3中条件3-6(a)与对比例1(b)所得的方便熟湿面的外观实拍图。

具体实施方式

35.下面通过具体实施实例对本发明作进一步说明,但要求保护的范围并不局限于本实施实例所述内容,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围之内。本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

36.本发明实施实例及对比例采用如下试验方法。

37.面条全质构的测定方法:取10根熟湿面放入450ml烧开过的水中静置1min,捞出用吸水纸吸去表面多余水分后于质构仪上测定。探头:p36r;模式:tpa;压缩比:80%;测试速度1mm/s;感应力auto 5g;每次测定取三根面条平行铺于载物台,两次压缩之间的时间间隔为5s。

38.感官得分的测定方法:采用定量描述分析法。取一定量的熟湿面,放入烧开过的水中静置1min,捞出用吸水纸吸去表面多余水分后,对色泽、表观状态、硬度、弹性、粘性、光滑性、食味及总体可接受度八个指标进行评价。具体的感官评价标准如下所示:

[0039][0040][0041]

常温贮藏试验:将制作完成的熟湿面置于25

±

1℃恒温培养箱中储藏。

[0042]

加速贮藏试验:将制作完成的熟湿面置于40

±

1℃恒温培养箱中储藏。

[0043]

菌落总数测定方法:参照《gb4789.2-2016-食品微生物学检验菌落总数测定》进行。分别将样品逐一在保鲜处理后的第1、2、7、15、30、45、75、90天测定其菌落总数,产品中菌落总数达106cfu/g后认为产品达贮藏极限。比如“》90天”是指样品在第90天测定时菌落总数未超出106cfu/g;“《90天”是指样品在第75天测定时菌落总数未达到106cfu/g,但第90天测定时菌落总数超出106cfu/g,则贮藏极限《90天;类似的,“《75天”是指样品在第45天测定时菌落总数未达到106cfu/g,但第75天测定时菌落总数超出106cfu/g,则贮藏极限《75天。

[0044]

耐热菌及芽孢总数测定方法:在检测菌落总数的同时,将菌落总数测定中得到的菌悬液在98℃水中水浴15min后,测定其菌落数;

[0045]

霉菌、酵母总数的测定:按《gb4789.15-2016

‑‑

食品微生物学检验-霉菌和酵母计数》的方法进行。

[0046]

本发明实施例及对比例以下述面条为例对本发明进行解释说明:

[0047]

生鲜面条来源或制备方法:称取一定量小麦粉于和面机中,按水粉比为35:100的比例将水缓慢加入和面机中和面,和好的面絮在25℃、75%rh的条件下静置熟化30min后,在面条机上逐步压延成厚1.5mm的面带,最后切成长20cm,宽2mm的面条(生鲜面条)。

[0048]

实施例1

[0049]

一种方便熟湿面的保鲜方法,包括以下步骤:

[0050]

(1)熟面条制作:将生鲜面条放入100℃的蒸箱中蒸汽处理4.5min,然后将蒸汽熟

制后的面条浸入4℃的去离子水中冷却30s,随后取出沥干表面水分;

[0051]

(2)真空包装:将步骤(1)制作好的熟面条装入耐高温蒸煮袋中,真空密封包装;

[0052]

(3)保温处理:将步骤(2)包装好的面条放入36℃的培养箱中进行保温处理,处理时间为3h;

[0053]

(4)灭菌处理:将步骤(3)保温处理完成的面条进行巴氏灭菌,灭菌温度为98℃,有效灭菌时间为30min,得到方便熟湿面产品;

[0054]

(5)贮藏:将灭菌完成的产品用自来水冷却至室温后,搽干包装袋表面水分,一部分放入25℃的培养箱中进行常温贮藏,一部分放入40℃的培养箱中进行加速贮藏。

[0055]

参照实施实例1,区别仅在于,步骤(3)保温处理条件不同,分别将保温处理条件替换为40℃-3h、36℃-6h、40℃-6h、25℃-12h、36℃-12h以及40℃-12h。具体处理条件见表1。

[0056]

表1具体保温处理条件

[0057]

处理条件编号保温处理条件1-136℃-3h1-240℃-3h1-336℃-6h1-440℃-6h1-525℃-12h1-636℃-12h1-740℃-12h

[0058]

此外,还探究了常温保温对诱导萌芽的影响:

[0059]

实验过程:(1)熟面条制作:将生鲜面条放入100℃的蒸箱中蒸汽处理4.5min,然后将蒸汽熟制后的面条浸入4℃的去离子水中冷却30s,随后取出沥干表面水分;

[0060]

(2)真空包装:将步骤(1)制作好的熟面条装入耐高温蒸煮袋中,真空密封包装;

[0061]

(3)保温处理:将上述包装好的熟面条分为三份,分别放入25℃、36℃以及40℃的环境中贮藏24h,每隔3h取样进行微生物检测。

[0062]

实验结果:

[0063]

菌落总数测定结果如下所示:

[0064]

贮藏时间25℃贮藏(cfu/g)36℃贮藏(cfu/g)40℃贮藏(cfu/g)0h205

±

25205

±

25205

±

253h315

±

15480

±

175390

±

756h280

±

10650

±

110655

±

111099hh1900

±

20024300

±

370013000

±

100012h1500

±

35051500

±

1140048250

±

490015h53250

±

9830198300

±

3210081000

±

682018h127000

±

4950250000

±

50000300000

±

024h1200000

±

1000002300000

±

7000005950000

±

50000

[0065]

耐热菌及芽孢测定结果如下所示:

[0066]

贮藏时间25℃贮藏(cfu/g)36℃贮藏(cfu/g)40℃贮藏(cfu/g)

0h95

±

4595

±

4595

±

453h15

±

5025

±

56h0009h00012h00265

±

7515h001690

±

63018h001250

±

22024h170

±

30710

±

30800000

±

110000

[0067]

霉菌、酵母数测量结果如下所示:

[0068]

贮藏时间25℃贮藏(cfu/g)36℃贮藏(cfu/g)40℃贮藏(cfu/g)0h30

±

1030

±

1030

±

103h190

±

20425

±

4565

±

156h400

±

30635

±

11040

±

109h1845

±

953350

±

190012h3680

±

805315

±

5510

±

1015h6340

±

2008350

±

29075

±

518h19960

±

52015000

±

24010

±

024h11000

±

550041900

±

750020

±

10

[0069]

根据微生物检测结果,为保证常温保温处理激活芽孢的效果,同时又要避免产品中出现由于微生物大量增殖可能产生的毒素,危害人体健康,并综合考虑生产效率,保温处理时间优选3~6h。

[0070]

实施例2

[0071]

提供一种方便熟湿面的保鲜方法,参照实施例1中条件1-1,区别在于,步骤(3)保温处理温度为40℃、保温处理时间为1h,步骤(4)灭菌温度为90℃、灭菌时间为10min,在步骤(4)之后还包含重复保温处理-灭菌处理3次,共进行保温-灭菌处理4次。

[0072]

实施例3

[0073]

一种方便熟湿面的保鲜方法,包括以下步骤:

[0074]

(1)熟面条制作:将生鲜面条放入100℃的蒸箱中蒸汽处理4.5min,然后将蒸汽熟制后的面条浸入4℃的去离子水中冷却30s,随后取出沥干表面水分;

[0075]

(2)真空包装:将步骤(1)制作好的熟面条装入耐高温蒸煮袋中,真空密封包装;

[0076]

(3)灭菌处理:将步骤(2)包装完成的面条直接进行巴氏灭菌,灭菌温度为98℃,有效灭菌时间为10min。灭菌完成后,用自来水将产品冷却至室温;

[0077]

(4)保温-灭菌处理:将上述步骤冷却至室温的产品放入36℃的培养箱中保温3h,保温处理后再重复上述灭菌处理,再进行1次98℃-10min的灭菌处理,得到方便熟湿面产品;

[0078]

(5)贮藏:将灭菌完成的产品用自来水冷却至室温后,搽干包装袋表面水分,一部分放入25℃的培养箱中进行常温贮藏,一部分放入40℃的培养箱中进行加速贮藏。

[0079]

参照实施例3,区别在于,步骤(3)及步骤(4)中处理的条件不同。具体处理条件见表2。

[0080]

表2具体灭菌处理条件

[0081][0082][0083]

实施例4

[0084]

提供一种方便熟湿面的保鲜方法,参照实施例1中条件1-2,区别在于,步骤(1)熟面条制作改为:将生鲜面条放入沸水中煮2min,将煮制后的面条放入4℃的去离子水中冷却60s,取出后沥干。

[0085]

实施例5

[0086]

提供一种方便熟湿面的保鲜方法,参照实施例3中条件3-6,区别在于,步骤(1)熟面条制作改为:将生鲜面条放入沸水中煮2min,将煮制后的面条放入4℃的去离子水中冷却60s,取出后沥干表面水分。

[0087]

对比例1

[0088]

一种传统保鲜湿面(ll面)制作工艺,包括以下步骤:

[0089]

(1)煮制熟制:将生鲜面条放入沸水中煮2min;

[0090]

(2)酸液浸渍:将煮制后的面条浸入4℃、ph为3的乳酸乳酸钠溶液中保持60s,取出后沥干;

[0091]

(3)包装:将浸渍后的面条装入耐高温蒸煮袋中,真空密封包装;

[0092]

(4)长时间巴氏灭菌:将包装后的面条进行巴氏灭菌,灭菌温度为98℃,有效灭菌时间30min;

[0093]

()贮藏:将灭菌完成的产品用自来水冷却至室温后,搽干包装袋表面水分,放入25℃的培养箱中进行常温贮藏。

[0094]

对比例2

[0095]

提供一种方便熟湿面的保鲜方法,参照对比例2,区别仅在于,将步骤(2)的酸液浸渍改为浸泡去离子水冷却。

[0096]

测试实施例1-5和对比例1-2所得的方便熟湿面的性能品质,具体结果见表3-5。

[0097]

表3实施例1~5的贮藏保质期

[0098][0099]

实施例1~5与对比例2进行对比可知,在总灭菌时间(如总灭菌时间为30min时)一定的情况下,经过一定条件下的保温处理促使部分芽孢萌发成营养体细胞、降低耐热菌及芽孢耐热性后,再进行灭菌处理,或采用多重间隔式的灭菌处理,与直接进行一次灭菌处理相比,能够大大延长产品的贮藏保质期(在加速贮藏条件下的保质期由小于2天延长至最高大于90天)。

[0100]

实施例1中条件1-5、1-6以及1-7所得的方便熟湿面常温贮藏期较短,结合常温保温对诱导萌芽的影响的实验结果来看,是由于条件1-5~1-7中保温处理时间长,导致微生物数量大幅增加,在保温处理-巴氏杀菌的过程中,样品中细菌芽孢萌发成的营养体细胞又有部分转化成细菌芽孢,使杀菌不彻底。

[0101]

实施例2所得的方便熟湿面的常温贮藏小于15天,可能是由于先经过保温处理后,使未灭菌的样品中微生物数量有所增加,而后续的90℃-10min的灭菌强度又较低,不足以完全杀灭样品中的微生物,所以导致样品的贮藏期较短。所以先经过保温处理后,再进行的巴氏灭菌需要达到一定的灭菌强度,才能够达到保鲜效果。

[0102]

实施例3中条件3-15所得的方便熟湿面的常温贮藏期小于7天,可能是由于灭菌温度(80℃)太低,导致灭菌不彻底造成的,故灭菌温度的选择要大于80℃。

[0103]

实施例3中条件3-11与3-12所得的方便熟湿面在常温下的贮藏期都小于30天,可能是由于灭菌次数过多(5次),同时每次灭菌强度太低(98℃-6min),导致面条中的微生物残留过多,使产品的保质期变短。

[0104]

实施例3中条件3-4、3-8以及3-10所得的方便熟湿面在常温及加速贮藏条件下的贮藏期都要比在相同灭菌条件下的其他实施实例要低,可能是在25℃下保温处理24h的时间太长细菌芽孢萌发成营养体细胞后又有部分重新下形成细菌芽孢了,导致产品保质期变短。因此,保温处理的时间应小于24h。根据实施实例来看,时间优选3~6h,更适合细菌芽孢萌发成营养体细胞,而又不会致使微生物大量繁殖导致产品变质。

[0105]

因此每次杀菌强度不可太低,重复杀菌次数不可过多,保温处理时间不可过长。每次热杀菌强度过低,次数过多,保温处理时间过长,产品中微生物适应热处理的环境后,反而不利于微生物的除去。根据实施实例来看,杀菌温度优选98~100℃,杀菌时间优选30~40min,重复保温-灭菌次数优选1~2次。

[0106]

实施例4和实施例5的结果说明,无论是通过蒸制熟制的方式还是煮制熟制的方式制得的熟面条,采用本发明的保鲜方式进行保鲜处理,都能达到较长的贮藏保质期。

[0107]

表4实施实例1~5的全质构数据

[0108][0109]

[0110]

由表4中结果可知,对比例1的传统酸浸-巴氏杀菌工艺所得方便熟湿面的硬度、耐咀嚼性、回复性低于实施例,而粘度高于实施例,说明实施例制得熟湿面食用品质要高于传统酸浸-巴氏杀菌工艺制得的熟湿面。

[0111]

表5部分实施实例以及对比例的感官评价评分结果

[0112][0113]

通过实施例与对比例的感官评价可知,无论熟面条是由蒸制熟制(实施例1条件1-2、实施例3条件3-6)还是煮制熟制(实施例4、实施例5以及对比例1)制得的,通过本发明的保鲜方法处理(实施例)后,都比传统酸浸结合巴氏杀菌(对比例)处理后的食用口感要好,感官评价得分要高。

[0114]

综上可知,本发明提供一种方便熟湿面的保鲜方法,仅对灭菌工艺进行优化,在不使用防腐剂、不采用高温高压处理的情况下,节约能源的同时解决熟湿面不易长期常温贮藏的问题,制作的熟湿面食用方便,热水短时间(≤1min)冲泡即可,易分散,食用无酸感,并能较好地保持其原有口感。基于前述优点,本发明提供的方便熟湿面可广泛应用于方便速食食品中,具有良好的市场前景。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。