1.本发明属于锰矿选矿技术领域,具体涉及一种氧化锰矿的选别方法,对于矿石中锰含量31.0~40.0%、有害杂质铁以赤铁矿、褐铁矿为主且铁含量12.0~18.0%的难选氧化锰矿生产冶金级锰精矿尤为适用。

背景技术:

2.锰在冶金行业及电池行业中用途非常广泛,其来源主要为氧化锰矿和碳酸锰矿两类资源。随着锰工业的发展,对锰矿资源的需求日益剧增,国内优质碳酸锰资源匮乏,品位低且开采加工成本大,加快对氧化锰矿资源的开发利用意义重大。由于工业应用对锰矿中锰或锰铁品位、锰铁比、磷锰比、二氧化硅含量等指标有一定要求,因此对氧化锰矿资源一般要进行选矿加工处理。

3.目前,氧化锰矿石的选矿方法以重选为主。风化型氧化锰矿石常含大量矿泥和粉矿,生产上采用洗矿—重选方法。原矿经洗矿除去矿泥,洗泥后的净矿,有的可以作为成品矿石,有的需要用跳汰和摇床等再选。洗矿溢流有时也需要用重选或强磁选等方法进一步回收。有的沉积型原生氧化锰矿石,由于开采贫化,生产上采用了重介质和跳汰重选剔除脉石,得到块状精矿。含铁氧化锰矿石中,铁矿物主要是褐铁矿,铁与锰难以用重选、浮选或强磁选分离。

4.《云南冶金》2018年第1期发表的“甘肃某氧化型锰矿选矿试验研究”一文中,针对甘肃某氧化型锰矿原矿中mn含量为21.48%,通过原矿磨矿—重选工艺,可得到锰品位25.50%,回收率为58.73%的锰精矿;通过原矿磨矿—湿式强磁选工艺,在磨矿粒度-0.074mm占68.45%,磁场强度1650mt条件下,锰精矿含锰28.75%,回收率55.59%,两种工艺获得锰精矿的回收率均比较低。《矿山机械》2015年第10期发表的“广西某低品位难选锰矿选矿试验研究”一文中,针对广西某低品位锰矿泥化严重,锰以硬锰矿为主,铁以褐铁矿为主,由于二者密度及比磁化系数相近,锰铁难以分离。针对国外某锰品位为39.62%,铁含量16.68%的氧化锰矿,发明人采用原矿洗矿—强磁选工艺、原矿磨矿—强磁选—反浮选工艺均未获得理想的指标,当采用原矿磨矿—重选—反浮选工艺,可获得锰精矿品位50.09%,锰回收率51.86%的选别指标,其中mn/fe为5.30,p/mn为0.0047,达到冶金二级锰精矿质量要求,但是锰精矿的回收率依然较低。因此,如何在获得合格锰精矿的同时提高锰回收率是目前氧化锰选矿急需解决的问题。

技术实现要素:

5.本发明的目的就是针对现有氧化锰矿选矿工艺存在的工艺流程复杂、锰精矿品位低、回收率低、锰铁难以分离、锰矿中磷难以脱除等技术难题,而提供一种难选氧化锰矿加工冶金级锰精矿的方法。

6.为实现本发明的上述目的,本发明一种难选氧化锰矿加工冶金级锰精矿的方法,按照以下工艺、步骤实施:

7.1)粗破碎-磁化还原焙烧作业:首先将氧化锰矿石破碎至12-0

㎜

,然后外配一定量的无烟煤粉混匀进行磁化还原焙烧,控制还原气氛、温度,使矿石中的赤铁矿还原成磁铁矿,使矿石中的褐铁矿烧损并还原成磁铁矿,对磁化还原焙烧后的焙砂采用水淬冷却。

8.在该步骤,磁化还原焙烧中无烟煤加入量为氧化锰矿石原料质量的5-8%为宜,焙烧温度在800-850℃范围、焙烧时间在1.5-2.0h之间为佳。

9.2)细破碎-弱磁选作业:将步骤1)冷却后的焙砂破碎至2-0

㎜

,经过弱磁选一次粗选、一次精选,分别获得弱磁选精矿、弱磁粗选尾矿、弱磁精选尾矿。

10.所述的弱磁选采用永磁筒式磁选机,粗选磁场强度为143~175ka/m,以151~167ka/m为佳,精选磁场强度为79~127ka/m,以87~111ka/m范围为佳。

11.3)弱磁选精矿磨矿-弱磁选作业:将步骤2)的获得的弱磁选精矿磨矿至-0.076mm≥60%,再经一次弱磁选,产出的磁性物为含锰铁精矿,产出的非磁性矿物(弱磁选尾矿)与步骤2)之弱磁粗选尾矿、弱磁精选尾矿合并为最终锰精矿。

12.步骤3)中,所述的弱磁选采用永磁筒式磁选机,弱磁选磁场强度为79~127ka/m,以87~111ka/m范围为佳。

13.与现有技术选比,本发明一种难选氧化锰矿加工冶金级锰精矿的方法具有以下创新性和有益效果:

14.(1)难选氧化锰矿石中含有较多的褐铁矿(fe2o

3n

h2o)以及其它类型的铁的水合氧化物,在高温下焙烧释放出出水份;磁化焙烧后焙砂品位较原矿可提高5个百分点,2-0mm焙砂经弱磁选一次粗选、一次精选即可提前获得产率为47%左右,锰品位大于56%的锰精矿(弱磁粗选尾矿、弱磁精选尾矿),该工序无需细磨,有利于提高系统处理能力,同时减少了后续磨选矿量。

15.(2)磨矿-弱磁选作业流程简单,在磨矿粒度较粗条件下,一次弱磁选可进一步回收部分低铁锰精矿矿物(非磁性矿物,即弱磁选尾矿),锰品位在60%左右,实现了选择性磨矿同时回收有用矿物。

16.(3)该方法工艺流程简单,最终获得的锰精矿粒度粗,有利于冶炼造块,且品位可达56%以上,回收率高达83%以上,mn/fe≥5,p/mn≤0.005,符合冶金级锰精矿的要求。

17.(4)对于矿石中锰含量31.0~40.0%、有害杂质铁以赤铁矿、褐铁矿为主且铁含量12.0~18.0%的难选氧化锰矿,经过步骤3)磨矿-弱磁选作业产出的磁性物—含锰铁精矿,铁品位在45.0%左右、锰品位在22%左右,而且是经过弱磁选回收出的强磁性矿物,可以作为选煤用重介质产品销售,从而做到难选氧化锰矿石100%资源化利用。

附图说明

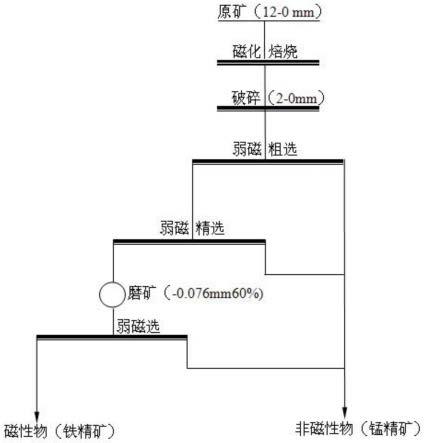

18.图1为本发明一种难选氧化锰矿加工冶金级锰精矿的方法的原则工艺流程图。

19.图2为本发明一种难选氧化锰矿加工冶金级锰精矿的方法的数质量流程图。

具体实施方式

20.为进一步描述本发明,下面结合附图和实施例对本发明一种难选氧化锰矿加工冶金级锰精矿的方法做进一步详细说明。

21.实施例中矿石是以非洲某国的锰矿石,矿石中平均含锰36.73%,铁14.88%,

sio26.78%,磷0.31%。矿石矿物以软锰矿、硬锰矿、硅酸锰矿物、赤铁矿、褐铁矿为主,锰矿物含量达80%,褐铁矿含量为15%;脉石矿物以石英为主,少量片状粘土矿物,石英及粘土矿物含量在5%左右。

22.矿石主要为土状-胶状结构,粒径均小于0.1mm,占80%,粒径超过1.0mm的极少。锰矿物形态多样,主要为它形~半自形。石英呈它形粒状,粒径均小于0.2mm,还有少量的磷片状粘土矿物,含量占15%。

23.矿石构造为块状构造。其特征是铁、锰矿物单体和集合体与石英单体和集合体无规律地相嵌形成。矿石多见不规则流失孔。

24.分别进行了原矿磨矿、重选、反浮粗选-扫选流程(二级锰精矿产品)和原矿磨矿、重选、脱泥、反浮粗选-精选流程(三级锰精矿产品)以及原矿磁化焙烧-破碎-弱磁选-磨矿(-0.076

㎜

60%)—弱磁选流程工艺方案等三个流程试验研究。主要流程试验结果如表1所示。

25.从试验结果看,原矿磨矿、重选、反浮粗选-扫选流程(流程ⅰ)虽然获得了较高的锰矿品位(二级锰精矿),但锰精矿mn回收率只有51.86%,且mn/fe只有5.30;原矿磨矿、重选、脱泥、反浮粗选-精选流程获得的锰精矿品位只有45.71%、锰铁比只有3.73,且锰回收率也不高;而磁化焙烧-破碎-弱磁选-磨矿(-0.076

㎜

60%)—弱磁选流程获得了锰品位56.50%的冶金级锰精矿,且回收率高达83.92%,锰铁比高达9.74,效果显著。

26.表1主要流程试验最终结果

[0027][0028]

由图1所示的发明一种难选氧化锰矿加工冶金级锰精矿的方法的原则工艺流程图并结合图2看出,本发明一种难选氧化锰矿加工冶金级锰精矿的方法采用以下步骤:

[0029]

1)粗破碎-磁化还原焙烧作业:首先将氧化锰矿石破碎至12-0

㎜

,然后外配占氧化锰矿石量6wt%的无烟煤粉混匀进行,在焙烧温度850℃、焙烧时间2.0小时条件下磁化焙烧,使矿石中的赤铁矿还原成磁铁矿,使矿石中的褐铁矿烧损并还原成磁铁矿,对磁化还原焙烧后的焙砂采用水淬冷却;

[0030]

2)细破碎-弱磁选作业:将步骤1)冷却后的焙砂破碎至2-0

㎜

,经过弱磁选一次粗选、一次精选,分别获得弱磁选精矿、弱磁粗选尾矿、弱磁精选尾矿;粗选磁场强度为155ka/m,精选磁场强度为94ka/m。

[0031]

3)弱磁选精矿磨矿-弱磁选作业:将步骤2)的获得的弱磁选精矿磨矿至-0.076mm质量含量为60%,再经一次弱磁选,磁选磁场强度为94ka/m,产出的磁性物为含锰铁精矿,产出的非磁性矿物与步骤2)之弱磁粗选尾矿、弱磁精选尾矿合并为最终锰精矿,最终锰精矿品位为56.50%,回收率为83.92%,mn/fe=9.74,p/mn=0.004,符合冶金一级锰精矿的质量要求。

[0032]

产出的磁性物含锰铁精矿中,铁品位为45.00%,锰品位为21.88%,“锰 铁”含量高达66.88%,且是经过弱磁选回收的强磁性矿物,密度与铁品位66%的磁铁矿精矿相当,完全可以作为选煤用重介质产品销售,实现了难选氧化锰矿石100%资源化利用的先例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。