1.本发明涉及加工平台的技术领域,具体是涉及一种具有气密性检测机构的船舶配件加工平台,具体还涉及一种具有气密性检测机构的船舶配件加工平台的加工方法。

背景技术:

2.船舶的运输能力是不能小视的,这就对船舶的制造工业,特别是大型船舶的制造要求特别严,而船舶的水润滑密封装置是船舶常用的密封装置之一,主要用于阻止海水从艉轴与船壳之间的连接处进入船内,现有的水润滑密封装置需要通过多种配件组装,水润滑密封装置组装好需要进行密封检测。

3.中国专利cn114227617a公开了一种具有气密性检测机构的船舶配件加工平台,包括加工台、底座、沿伸台、滑槽、滑座、第一气缸和控制器,滑座包括支座以及转轴,支座的一侧边设置有第一电机,转轴的上方通过连接座与加工台底部连接,支座的另一侧设置有滑块,滑块与滑座滑动连接,第一气缸的活塞杆伸入滑座后并与滑块固定连接,在加工台内设置有一根以上的通气管和接气头,在通气管上设置有多个第一通气孔,所有通气管与通气主管连接,加工台侧边设置有进气管和出气管、检测气管,在加工台的台面上还设置有一圈密封凹槽及安装座,安装座上固定有第二气缸,第二气缸上连接有气密性检测罩,气密性检测罩的下方设置密封胶条。

4.上述加工平台在对船舶配件进行密封测试时,密封检测期间无发进行继续进行加工生产,影响加工效率,同时检测完成,任然需要通过人工拆卸密封检测件,并且需要根据检测结果,对船舶配件进行分类处理,浪费人力。

技术实现要素:

5.针对现技术所存在的问题,提供一种具有气密性检测机构的船舶配件加工平台及加工方法,通过装配平台设置在自动密封检测装置旁侧,便于连续装配检测,有效确保提高装配检测效率,通过自动密封检测装置可自动识别分离检测产品,有效的节省人力。

6.为解决现有技术问题,本发明采用的技术方案为:

7.一种具有气密性检测机构的船舶配件加工平台,包括机架、装配平台和自动密封检测装置;装配平台固定安装在机架侧部;自动密封检测装置固定安装在机架上;自动密封检测装置还包括旋转输送装置、气密检测装置、第一下料装置、第二下料装置和智能控制模块;旋转输送装置固定安装在机架上,旋转输送装置上设有进料位、检测位、第一下料位和第二下料位,进料位设置在装配平台旁侧;气密检测装置设置在旋转输送装置的检测位,气密检测装置与机架固定连接;第一下料装置设置在旋转输送装置的第一下料位,第一下料装置与机架固定连接;第二下料装置设置在旋转输送装置的第二下料位,第二下料装置与机架固定连接;智能控制模块与气密检测装置和第一下料装置系统连接。

8.优选的,旋转输送装置包括精密分度盘、旋转驱动器、旋转盘和弹性支撑架;精密分度盘固定安装在机架上;旋转驱动器固定安装在精密分度盘的输出端;旋转盘固定安装

在精密分度盘上的输出端,旋转盘上数个安装孔并且均匀分布;弹性支撑架设有数个并且均匀分布在旋转盘的安装孔下方,弹性支撑架与旋转盘底部固定连接。

9.优选的,弹性支撑架包括安装框架、第一导柱、密封支撑座和弹簧;安装框架与旋转盘的安装孔同轴设置,安装框架与旋转盘固定连接;第一导柱设有数个并且均匀分布在安装框架上,第一导柱与安装框架固定连接;密封支撑座滑动上设有数个连接通孔,密封支撑座的连接通孔与第一导柱滑动连接,密封支撑座的轴心位置设有通孔,密封支撑座的顶部设有数个第一密封圈;弹簧设有数个并且均匀分布在第一导柱上,弹簧一端与安装框架抵触,弹簧远离安装框架的一端与密封支撑座抵触。

10.优选的,气密检测装置包括按压充气装置和对接检测装置;按压充气装置设置在旋转输送装置的检测位上方,按压充气装置与机架固定连接,按压充气装置的工作端竖直向下;对接检测装置设置在旋转输送装置的检测位下方,对接检测装置与机架固定连接,对接检测装置的输出端竖直向上。

11.优选的,按压充气装置包括第一直线驱动器、第一按压对接头和第一电磁阀;第一直线驱动器固定安装在机架上,第一直线驱动器的输出端竖直向下设置;第一按压对接头固定安装在第一直线驱动器的输出端,第一按压对接头上设有进气管,第一按压远离第一直线驱动器的一端设有数个第二密封圈;第一电磁阀固定安装在进气管上。

12.优选的,对接检测装置包括第二直线驱动器、第二按压对接头、气压感应器和第二电磁阀;第二直线驱动器固定安装在机架上,第二直线驱动器的输出端竖直向上设置;第二按压对接头固定安装在第二直线驱动器的输出端,第二按压对接头上设有出气管,第二按压对接头远离第二直线驱动器的一端设有数个第三密封圈;第二电磁阀固定安装在出气管上;气压感应器固定安装在第二按压对接头上。

13.优选的,第一下料装置包括第一挡料输送轨和推压引导装置;第一挡料输送轨固定安装在机架侧部,第一挡料输送轨侧部设有挡料条;推压引导装置设置在旋转输送装置的下方,推压引导装置的工作端竖直向上设置。

14.优选的,推压引导装置包括第三直线驱动器、第一引导挡块和第二导柱;第三直线驱动器固定安装在机架上,第三直线驱动器的输出端竖直向上设置;第一引导挡块为弧形,第一引导挡块固定安装在第三直线驱动器的输出端,第一引导挡块的侧部设有引导角;第二导柱固定安装在第一引导挡块底部,第二导柱一端与第一引导挡固定连接,第二导柱远离第一引导挡的一端穿过机架并与其滑动连接。

15.优选的,第二下料装置包括第二挡料输送轨和第二引导挡块;第二引导挡块设置在旋转输送装置的第二下料位和进料位的下方,第二引导挡块与机架固定连接,第二引导挡块的两端均设有引导角;第二挡料输送轨设置在旋转输送装置的第二下料位旁侧,第二挡料输送轨与机架固定连接,第二挡料输送轨的侧部设有挡料条。

16.一种具有气密性检测机构的船舶配件加工平台的加工方法,包括以下步骤;

17.s1、工作人员将水润滑密封装置在装配平台上进行组装加工,水润滑密封装置加工完毕,再将组装好的水润滑密封装置放置旋转输送装置的进料位;

18.s2、旋转输送装置带动水润滑密封装置转动,水润滑密封装置转动到旋转输送装置的检测位,气密检测装置对水润滑密封装置进行气密检测,气密检测装置将气密检测的结果传输到智能控制模块内部;

19.s3、智能控制模块对检测结果进行智能分析;

20.s4、水润滑密封装置气密检测不合格时,旋转输送装置带动水润滑密封装置转动到第一下料位时,智能控制模块控制第一下料装置将不合格的水润滑密封装置引导输送到不合格的待处理区域;

21.s5、水润滑密封装置气密检测合格时,旋转输送装置带动水润滑密封装置转动到第二下料位,第二下料装置将水润滑密封装置引导输送到合格品的待处理区域,水润滑密封装置检测的同时工作人员任然可在装配平台继续装配加工。

22.本技术与现有技术相比具有的有益效果是:

23.1、水润滑密封装置在自动密封检测装置内部检测时,工作人员任然可在装配平台继续装配加工,便于连续装配检测,有效确保提高装配检测效率。

24.2、水润滑密封装置加工完毕,再将好的水润滑密封装置方放置旋转输送装置的进料位,旋转输送装置带动水润滑密封装置转动,水润滑密封装置转动到旋转输送装置的检测位,气密检测装置对水润滑密封装置进行气密检测,气密检测装置将气密检测的结果传输到智能控制模块内部,智能控制模块对检测结果进行智能分析,水润滑密封装置气密检测不合格时,旋转输送装置带动水润滑密封装置转动到第一下料位时,智能控制模块控制第一下料装置将不合格的水润滑密封装置引导输送到不合格的待处理区域,水润滑密封装置气密检测合格时,旋转输送装置带动水润滑密封装置转动到第二下料位,第二下料装置将水润滑密封装置引导输送到合格品的待处理区域,通过自动识别分离检测产品,可有效的节省人力。

附图说明

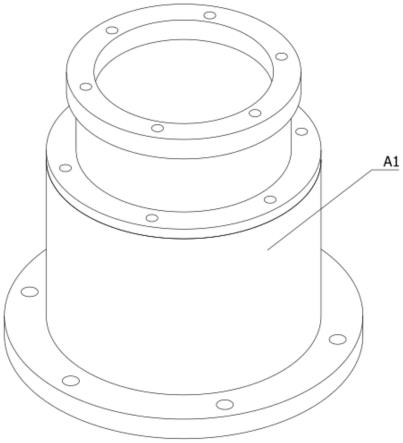

25.图1是水润滑密封装置的立体示意图;

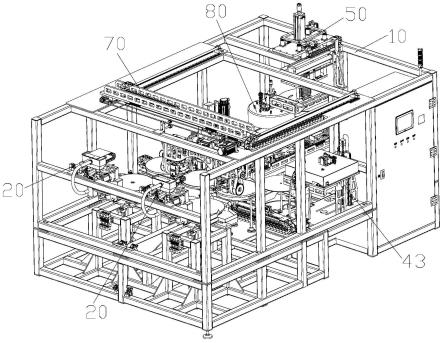

26.图2是一种具有气密性检测机构的船舶配件加工平台的立体示意图;

27.图3是一种具有气密性检测机构的船舶配件加工平台的主视图;

28.图4是一种具有气密性检测机构的船舶配件加工平台的右视图;

29.图5是一种具有气密性检测机构的船舶配件加工平台的后视图;

30.图6是一种具有气密性检测机构的船舶配件加工平台的左视图;

31.图7是一种具有气密性检测机构的船舶配件加工平台中旋转输送装置的立体示意图;

32.图8是一种具有气密性检测机构的船舶配件加工平台中弹性支撑架的立体示意图;

33.图9是一种具有气密性检测机构的船舶配件加工平台中按压充气装置的立体示意图;

34.图10是一种具有气密性检测机构的船舶配件加工平台中对接检测装置的立体示意图;

35.图11是一种具有气密性检测机构的船舶配件加工平台中第一挡料输送轨的立体示意图;

36.图12是一种具有气密性检测机构的船舶配件加工平台中推压引导装置的立体示意图;

37.图13是一种具有气密性检测机构的船舶配件加工平台中第二引导挡块的立体示意图;

38.图14是一种具有气密性检测机构的船舶配件加工平台的加工方法流程图;

39.图15是一种具有气密性检测机构的船舶配件加工平台中自动密封检测装置的检测控制流程图。

40.图中标号为:

41.a1-水润滑密封装置;

42.1-机架;

43.2-装配平台;

44.3-旋转输送装置;

45.31-精密分度盘;

46.32-旋转驱动器;

47.33-旋转盘;

48.34-弹性支撑架;341-安装框架;342-第一导柱;343-密封支撑座;3431-第一密封圈;344-弹簧;

49.4-气密检测装置;

50.41-按压充气装置;411-第一直线驱动器;412-第一按压对接头;4121-第二密封圈;4122-进气管;413-第一电磁阀;

51.42-对接检测装置;421-第二直线驱动器;422-第二按压对接头;4221-出气管;4222-第三密封圈;423-气压感应器;424-第二电磁阀;

52.5-第一下料装置;

53.51-第一挡料输送轨;

54.52-推压引导装置;521-第三直线驱动器;522-第一引导挡块;523-第二导柱;

55.6-第二下料装置;

56.61-第二挡料输送轨;

57.62-第二引导挡块。

具体实施方式

58.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

59.如图1至图15所示:

60.一种具有气密性检测机构的船舶配件加工平台,包括机架1、装配平台2和自动密封检测装置;装配平台2固定安装在机架1侧部;自动密封检测装置固定安装在机架1上;自动密封检测装置还包括旋转输送装置3、气密检测装置4、第一下料装置5、第二下料装置6和智能控制模块;旋转输送装置3固定安装在机架1上,旋转输送装置3上设有进料位、检测位、第一下料位和第二下料位,进料位设置在装配平台2旁侧;气密检测装置4设置在旋转输送装置3的检测位,气密检测装置4与机架1固定连接;第一下料装置5设置在旋转输送装置3的第一下料位,第一下料装置5与机架1固定连接;第二下料装置6设置在旋转输送装置3的第二下料位,第二下料装置6与机架1固定连接;智能控制模块与气密检测装置4和第一下料装

置5系统连接。

61.工作人员将水润滑密封装置在装配平台2上进行组装加工,水润滑密封装置加工完毕,再将组装好的水润滑密封装置放置旋转输送装置3的进料位,旋转输送装置3带动水润滑密封装置转动,水润滑密封装置转动到旋转输送装置3的检测位,气密检测装置4对水润滑密封装置进行气密检测,气密检测装置4将气密检测的结果传输到智能控制模块内部,智能控制模块对检测结果进行智能分析,水润滑密封装置气密检测不合格时,旋转输送装置3带动水润滑密封装置转动到第一下料位时,智能控制模块控制第一下料装置5将不合格的水润滑密封装置引导输送到不合格的待处理区域,水润滑密封装置气密检测合格时,旋转输送装置3带动水润滑密封装置转动到第二下料位,第二下料装置6将水润滑密封装置引导输送到合格品的待处理区域,水润滑密封装置检测的同时工作人员任然可在装配平台2继续装配加工,本技术可有效提高生产效率,同时可有效节省人力。

62.如图2和图7所示:

63.旋转输送装置3包括精密分度盘31、旋转驱动器32、旋转盘33和弹性支撑架34;精密分度盘31固定安装在机架1上;旋转驱动器32固定安装在精密分度盘31的输出端;旋转盘33固定安装在精密分度盘31上的输出端,旋转盘33上数个安装孔并且均匀分布;弹性支撑架34设有数个并且均匀分布在旋转盘33的安装孔下方,弹性支撑架34与旋转盘33底部固定连接。

64.工人员将装配好的水润滑密封装置放入旋转盘33的弹性支撑架34上,弹性支撑架34用于支撑水润滑密封装置,需要将水润滑密封装置输送到气密检测装置4时,旋转驱动器32优选为伺服电机,伺服电机驱动精密分度盘31转动,精密分度盘31转动时带动旋转盘33匀速转动,旋转盘33转动时带动水润滑密封装置转动到指定位置。通过精密分度盘31可有效提高输送的准确性。

65.如图图2、图7和图8所示:

66.弹性支撑架34包括安装框架341、第一导柱342、密封支撑座343和弹簧344;安装框架341与旋转盘33的安装孔同轴设置,安装框架341与旋转盘33固定连接;第一导柱342设有数个并且均匀分布在安装框架341上,第一导柱342与安装框架341固定连接;密封支撑座343滑动上设有数个连接通孔,密封支撑座343的连接通孔与第一导柱342滑动连接,密封支撑座343的轴心位置设有通孔,密封支撑座343的顶部设有数个第一密封圈3431;弹簧344设有数个并且均匀分布在第一导柱342上,弹簧344一端与安装框架341抵触,弹簧344远离安装框架341的一端与密封支撑座343抵触。

67.密封支撑座343用于支撑放置水润滑密封装置,密封支撑座343的第一密封圈3431用于密封抵触水润滑密封装置底部,密封支撑的通孔便于配合气密检测装置4连通水润滑密封装置底部,安装框架341用于安装第一导柱342,第一导柱342用于引导密封支撑座343升降滑动,弹簧344用于弹性按压密封支撑座343。

68.如图5所示:

69.气密检测装置4包括按压充气装置41和对接检测装置42;按压充气装置41设置在旋转输送装置3的检测位上方,按压充气装置41与机架1固定连接,按压充气装置41的工作端竖直向下;对接检测装置42设置在旋转输送装置3的检测位下方,对接检测装置42与机架1固定连接,对接检测装置42的输出端竖直向上。

70.旋转输送装置3带动水润滑密封装置转动到按压充气装置41和对接检测装置42之间,按压充气装置41与水润滑密封装置顶部密封抵触,对接检测装置42与密封支撑座343的通孔抵触,按压充气装置41向水润滑密封装置内部注入气体,对接检测装置42用于检测水润滑密封装置内部的气压,对接检测装置42将气压检测数据输送到智能控制模块,智能控制模块对气压数据进行分析。

71.如图5和图9所示:

72.按压充气装置41包括第一直线驱动器411、第一按压对接头412和第一电磁阀413;第一直线驱动器411固定安装在机架1上,第一直线驱动器411的输出端竖直向下设置;第一按压对接头412固定安装在第一直线驱动器411的输出端,第一按压对接头412上设有进气管4122,第一按压远离第一直线驱动器411的一端设有数个第二密封圈4121;第一电磁阀413固定安装在进气管4122上。

73.旋转输送装置3带动水润滑密封装置转动到第一按压对接头412下方时,第一直线驱动器411优选为长轴气缸,长轴气缸推动第一按压对接头412与水润滑密封装置顶部密封抵触,水润滑密封装置的底部与密封支撑座343抵触,对接检测装置42与密封支撑座343的通孔抵触,第一按压对接头412的第二密封圈4121用于确保与水润滑密封装置抵触的密封性,第一电磁阀413打开第一按压对接头412的进气管4122,进气管4122向水润滑密封装置内部输送检测气体,检测气体输送到指定气压第一电磁阀413关闭停止输送,对接检测装置42对水润滑密封装置内部的气压进行检测。

74.如图5和图10所示:

75.对接检测装置42包括第二直线驱动器421、第二按压对接头422、气压感应器423和第二电磁阀424;第二直线驱动器421固定安装在机架1上,第二直线驱动器421的输出端竖直向上设置;第二按压对接头422固定安装在第二直线驱动器421的输出端,第二按压对接头422上设有出气管4221,第二按压对接头422远离第二直线驱动器421的一端设有数个第三密封圈4222;第二电磁阀424固定安装在出气管4221上;气压感应器423固定安装在第二按压对接头422上。

76.按压充气装置41与水润滑密封装置顶部密封抵触,水润滑密封装置的底部与密封支撑座343抵触,第二直线驱动器421优选为长轴气缸,长轴气缸带动第二按压对接头422与密封支撑座343抵触通孔抵触进行密封,按压充气装置41向水润滑密封装置内部输送一定的检测气体,气压感应器423用于检测水润滑密封装置内部的气压数据,气压感应器423将检测数据传输到智能控制模块内部,智能控制模块根据气压数据判断水润滑密封装置密封性是否合格,检测完毕后,第二电磁阀424打开将水润滑密封装置内部的检测气体从出气管4221排出。

77.如图4和11所示:

78.第一下料装置5包括第一挡料输送轨51和推压引导装置52;第一挡料输送轨51固定安装在机架1侧部,第一挡料输送轨51侧部设有挡料条;推压引导装置52设置在旋转输送装置3的下方,推压引导装置52的工作端竖直向上设置。

79.水润滑密封装置检测密封性不良,推压引导装置52的工作端竖直向上移动,旋转输送装置3带动不良的水润滑密封装置转动,推压引导装置52的工作端引导弹性支撑架34上升,弹性支撑架34上升时带动水润滑密封装置同步升上,上升水润滑密封装置与第一挡

料输送轨51的挡料条抵触,挡料条引导进入第一挡料输送轨51内部,第一挡料输送轨51将不良的水润滑密封装置输送到待处理区域。

80.如图4和12所示:

81.推压引导装置52包括第三直线驱动器521、第一引导挡块522和第二导柱523;第三直线驱动器521固定安装在机架1上,第三直线驱动器521的输出端竖直向上设置;第一引导挡块522为弧形,第一引导挡块522固定安装在第三直线驱动器521的输出端,第一引导挡块522的侧部设有引导角;第二导柱523固定安装在第一引导挡块522底部,第二导柱523一端与第一引导挡固定连接,第二导柱523远离第一引导挡的一端穿过机架1并与其滑动连接。

82.第三直线驱动器521优选为长轴气缸,长轴气缸推动第一引导挡块522升上,第二导柱523用于引导第一引导挡块522上升,第一引导挡块522侧部的引导角用于引导弹性支撑架34上升,使弹性支撑架34上的水润滑密封装置上升。

83.如图5和图13所示:

84.第二下料装置6包括第二挡料输送轨61和第二引导挡块;第二引导挡块设置在旋转输送装置3的第二下料位和进料位的下方,第二引导挡块与机架1固定连接,第二引导挡块的两端均设有引导角;第二挡料输送轨61设置在旋转输送装置3的第二下料位旁侧,第二挡料输送轨61与机架1固定连接,第二挡料输送轨61的侧部设有挡料条。

85.旋转输送装置3带动合格的水润滑密封装置转动到第二引导挡块时,第二引导挡块的引导角用于引导弹性支撑架34上升,使弹性支撑架34上的水润滑密封装置上升,同时上升的水润滑密封装置与第二挡料输送轨61的挡料条抵触,挡料条引导进入第二挡料输送轨61内部,第二挡料输送轨61将合格的水润滑密封装置输送到待处理区域。

86.一种具有气密性检测机构的船舶配件加工平台的加工方法,包括以下步骤;

87.s1、工作人员将水润滑密封装置在装配平台2上进行组装加工,水润滑密封装置加工完毕,再将组装好的水润滑密封装置放置旋转输送装置3的进料位;

88.s2、旋转输送装置3带动水润滑密封装置转动,水润滑密封装置转动到旋转输送装置3的检测位,气密检测装置4对水润滑密封装置进行气密检测,气密检测装置4将气密检测的结果传输到智能控制模块内部;

89.s3、智能控制模块对检测结果进行智能分析;

90.s4、水润滑密封装置气密检测不合格时,旋转输送装置3带动水润滑密封装置转动到第一下料位时,智能控制模块控制第一下料装置5将不合格的水润滑密封装置引导输送到不合格的待处理区域;

91.s5、水润滑密封装置气密检测合格时,旋转输送装置3带动水润滑密封装置转动到第二下料位,第二下料装置6将水润滑密封装置引导输送到合格品的待处理区域,水润滑密封装置检测的同时工作人员任然可在装配平台2继续装配加工。

92.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。