1.本发明属于微生物发酵技术领域,具体涉及一种连续发酵生产丙酸的方法。

背景技术:

2.丙酸(propanoic acid)又称初油酸,是三个碳的羧酸,短链饱和脂肪酸,化学式为ch3ch2cooh。纯丙酸是无色、有腐蚀性的液体,有刺激性气味。

3.丙酸主要用作食品防腐剂和防霉剂,也可用作啤酒等中黏性物质抑制剂、硝酸纤维素溶剂和增塑剂,还可用于镀镍溶液的配制,食品香料的配制以及医药、农药、防霉剂等的制造。国内的丙酸消费结构为:60%用于谷物和饲料保存剂、食品保鲜剂,20%用于除草剂敌稗和禾乐灵等的原料,20%用于生产香料和香精等。目前,国内现有丙酸产量远远不能满足实际需要,需大量依赖进口来弥补。

4.丙酸的生产方法主要有化学合成法和微生物发酵法。化学合成法是以石油等化工产品为原料,在加热、加压条件下利用催化剂合成丙酸。该方法也是工业级规模丙酸的主要生产方法。微生物发酵法是在常温、常压条件下利用微生物在培养基中代谢生产丙酸。

5.微生物发酵法生产丙酸较化学合成法反应条件温和、副产物较少,且降低了对石油化工原料的依赖。但是,目前大多数微生物发酵法存在发酵周期较长、生产速率低等问题。中国专利cn109295118b公开了一种丙酸杆菌的循环发酵方法,包括以下步骤:(1)培养好的丙酸杆菌菌体进入含有培养基的发酵罐中进行发酵,获得发酵液;(2)将步骤(1)中的发酵液进行陶瓷膜循环过滤,过滤获得含有丙酸的发酵液清液,将含有丙酸杆菌的菌体浓缩液送至发酵罐中,添加新鲜培养基进行发酵;(3)循环步骤(2),直至产酸速度明显下降时,停止循环;(4)重复步骤(1)-(3),开始新一轮的丙酸杆菌的循环发酵。该方法采用陶瓷膜过滤菌体,实现了丙酸杆菌的循环利用,缩短了菌体的培养周期,在一定程度上降低了生产成本,提高了生产效率。但是,该方法仍不能有效解决丙酸发酵周期长、生产速率低等问题。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种连续发酵生产丙酸的方法,主要解决微生物发酵生产丙酸的过程中因发酵产物反馈抑制、菌体生长速度减慢等因素导致的发酵周期长、丙酸产量及生产速率低等问题。

7.为解决上述技术问题,本发明提供了一种连续发酵生产丙酸的方法,包括:

8.将前一批次的发酵液部分接种到后一批次的发酵培养基中,两批次同时发酵,待发酵一定时间,将后一批次的发酵液部分接种到前一批次的发酵液中,继续发酵至前一批次发酵结束。

9.本发明的连续发酵方法通过在前一批次的发酵液中接种后一批次菌体活性较高的发酵液,解决了发酵后期菌体生长速度慢的问题,大幅缩短了发酵周期,同时还解决了因发酵产物反馈抑制导致的丙酸产量低的问题,显著提高了丙酸产量和生产速率。

10.作为本发明一种优选的实施方案,所述前一批次的发酵液取出20-40vol%的量接种到后一批次的发酵培养基中。

11.作为本发明一种优选的实施方案,所述发酵至64-80h时,将后一批次的发酵液取出10-15vol%的量接种到前一批次的发酵液中。

12.与此同时,将后一批次的发酵液取出20-40vol%的量接种到下一批次的发酵培养基中,三批次同时发酵。

13.作为本发明一种优选的实施方案,所述发酵培养过程中,流加葡萄糖溶液以维持培养基中碳源供应。

14.作为本发明一种优选的实施方案,所述将后一批次的发酵液接种到前一批次的发酵液中后,前一批次停止流加葡萄糖。

15.作为本发明一种优选的实施方案,所述连续发酵生产丙酸的方法,包括以下步骤:

16.(1)将丙酸杆菌种子培养液接种到第一批次发酵罐内进行发酵培养;

17.(2)待第一批次发酵至64-80h时,取出20-40vol%的发酵液接种到第二批次发酵罐内进行发酵培养;

18.(3)待第二批次发酵至64-80h时,取出20-40vol%的发酵液接种到第三批次发酵罐内进行发酵培养,同时取出10-15vol%的发酵液接种到第一批次发酵罐内进行后续发酵培养至发酵结束;和/或,

19.(4)参照步骤(3)的方法,待第三批次发酵至64-80h时,取出20-40vol%的发酵液接种到第四批次发酵罐内进行发酵培养,同时取出10-15vol%的发酵液接种到第二批次发酵罐内进行后续发酵培养至发酵结束,得到含有丙酸的发酵液。

20.参照上述方法,可完成四批次或以上连续发酵培养,得到含有丙酸的发酵液。

21.作为本发明一种优选的实施方案,所述发酵培养过程中,流加葡萄糖溶液以维持培养基中碳源残余量(即葡萄糖残余量)为20-50g/l,优选为30g/l。所述葡萄糖溶液的浓度为500-1000g/l,优选为700g/l。

22.作为本发明一种优选的实施方案,所述将后一批次的发酵液接种到前一批次的发酵罐中后,前一批次停止流加葡萄糖。

23.作为本发明一种优选的实施方案,所述发酵培养过程中,使用中和剂将发酵液的ph值控制在5.1-6.2之间,优选在5.6-5.8之间。

24.优选地,所述中和剂为碱和/或碱式盐,选自碳酸钙、氢氧化钙、氢氧化镁中的一种或多种。更优选为质量浓度5-15%的碳酸钙溶液、15-25%的氢氧化钙溶液、10-15%的氢氧化镁溶液中的一种或多种。

25.作为本发明一种优选的实施方案,所述发酵培养过程中,控制发酵温度为25-35℃,优选为30℃。

26.作为本发明一种优选的实施方案,所述发酵培养过程中,控制搅拌转速为100-150rpm,优选为120rpm。

27.作为本发明一种优选的实施方案,所述丙酸杆菌选自野生型菌株或基因工程菌株。优选地,所述丙酸杆菌来源于土壤,通过筛选得到,其名称为propionibacterium acidipropionici fypass1,保藏编号:cctcc no:m 20221001,保藏日期:2022年06月30日,保藏单位:中国典型培养物保藏中心(cctcc),保藏地址:中国武汉,武汉大学(湖北省武汉

市武昌珞珈山武汉大学保藏中心)。

28.作为本发明一种优选的实施方案,所述丙酸杆菌种子培养液的接种量为10-30vol%。

29.作为本发明一种优选的实施方案,所述发酵培养的培养基组成为:葡萄糖30-40g/l,酵母粉6-10g/l,玉米浆5-15g/l,氯化铵4-7g/l,磷酸氢二铵4-6g/l,磷酸二氢钾3-5g/l,磷酸氢二钾3-5g/l,硫酸镁0.1-2g/l,硫酸锌0.1-0.5g/l,生物素0.01-0.2ml/l。

30.优选地,所述发酵培养的培养基组成为:葡萄糖35g/l,酵母粉8g/l,玉米浆10g/l,氯化铵5.3g/l,磷酸氢二铵4.6g/l,磷酸二氢钾3.7g/l,磷酸氢二钾3.7g/l,硫酸镁0.7g/l,硫酸锌0.2g/l,生物素0.1ml/l。

31.作为本发明一种优选的实施方案,所述丙酸杆菌种子培养液的制备包括:活化丙酸杆菌种子,制备丙酸杆菌种子培养液。

32.所述活化丙酸杆菌种子使用的斜面培养基的组成为:葡萄糖15-25g/l,酵母粉5-15g/l,轻质碳酸钙5-15g/l,琼脂粉10-20g/l。

33.优选地,所述斜面培养基的组成为:葡萄糖20g/l,酵母粉10g/l,轻质碳酸钙10g/l,琼脂粉15g/l;115℃灭菌20min。

34.所述制备丙酸杆菌种子培养液使用的种子培养基的组成为:葡萄糖30-40g/l,酵母粉6-18g/l,玉米浆5-15g/l,轻质碳酸钙15-25g/l,氯化铵4-7g/l,磷酸氢二铵4-6g/l,磷酸二氢钾3-5g/l,磷酸氢二钾3-5g/l,硫酸镁0.1-2g/l,硫酸锌0.1-0.5g/l,生物素0.01-0.2ml/l。

35.优选地,所述种子培养基的组成为:葡萄糖35g/l,酵母粉8g/l,玉米浆10g/l,轻质碳酸钙20g/l,氯化铵5.3g/l,磷酸氢二铵4.6g/l,磷酸二氢钾3.7g/l,磷酸氢二钾3.7g/l,硫酸镁0.7g/l,硫酸锌0.2g/l,生物素0.1ml/l。

36.本发明提供了一种连续发酵生产丙酸的方法,通过将前一批次的发酵液接种到后一批次的发酵培养基中,实现了丙酸杆菌的循环利用,降低了生产成本,提高了生产效率;待两批次共同发酵一定时间后,再将后一批次菌体活性较高的发酵液接种到前一批次的发酵液中,解决了前一批次发酵后期菌体活性低、生长速度慢的问题,大幅缩短了发酵周期,同时还解决了因发酵产物反馈抑制导致的丙酸产量低的问题,显著提高了丙酸产量和生产速率。

具体实施方式

37.下面将结合具体实施方案对本发明的技术方案进行清楚、完整的描述。但是本领域技术人员应当理解,下文所述的实施方案仅用于说明本发明,而不应视为限制本发明的保护范围。基于本发明中的实施方案,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施方案,例如修改、替换后得到的实施方案,都属于本发明保护的范围。

38.下述实施例中所使用的实验方法如无特殊说明,均为常规方法;所用的原料、试剂、仪器等如无特殊说明,均可通过商业途径获得。

39.丙酸杆菌,其名称为propionibacterium acidipropionici fypass1,保藏编号:cctcc no:m 20221001,保藏日期:2022年06月30日,保藏单位:中国典型培养物保藏中心

(cctcc),保藏地址:中国武汉,武汉大学(湖北省武汉市武昌珞珈山武汉大学保藏中心)。

40.实施例和对比例中使用的丙酸杆菌种子培养液的制备方法为:

41.(1)活化丙酸杆菌种子

42.将丙酸杆菌接种于斜面培养基上,于30℃下培养96h,得到斜面培养物。

43.斜面培养基的组成为:葡萄糖20g/l,酵母粉10g/l,轻质碳酸钙10g/l,琼脂粉15g/l;115℃灭菌20min。

44.(2)制备丙酸杆菌种子培养液

45.在无菌条件下,将斜面培养物接种到1200ml种子培养基中,于30℃下培养96h,之后以20vol%的接种量接种于6l种子培养基中,于30℃下培养72h,得到丙酸杆菌种子培养液。

46.种子培养基的组成为:葡萄糖35g/l,酵母粉8g/l,玉米浆10g/l,轻质碳酸钙20g/l,氯化铵5.3g/l,磷酸氢二铵4.6g/l,磷酸二氢钾3.7g/l,磷酸氢二钾3.7g/l,硫酸镁0.7g/l,硫酸锌0.2g/l,生物素0.1ml/l。

47.实施例和对比例中使用的发酵培养基的组成为:葡萄糖35g/l,酵母粉8g/l,玉米浆10g/l,氯化铵5.3g/l,磷酸氢二铵4.6g/l,磷酸二氢钾3.7g/l,磷酸氢二钾3.7g/l,硫酸镁0.7g/l,硫酸锌0.2g/l,生物素0.1ml/l。

48.实施例1

49.本实施例提供了一种于50l发酵罐中连续发酵生产丙酸的方法,步骤如下:

50.将上述制备的丙酸杆菌种子培养液以20vol%的接种量接种到装有30l发酵培养基的第一批次发酵罐内,于30℃、120rpm条件下发酵培养,发酵过程中使用浓度为15%(w/v)的氢氧化钙溶液维持发酵液ph值为5.7,同时流加浓度为700g/l的葡萄糖溶液维持培养基中碳源残余量为30g/l。

51.待第一批次发酵罐发酵周期至72h时,取出20vol%的发酵液接种到第二批次发酵罐内进行发酵培养,发酵条件同上。

52.待第二批次发酵罐发酵周期至72h时,取出30vol%的发酵液,其中20vol%接种到第三批次发酵罐内进行发酵培养,发酵条件同上;其余10vol%接种到第一批次发酵罐内进行后续发酵培养,接种后第一批次发酵罐停止流加葡萄糖溶液,其他发酵条件同上,继续发酵至碳源残余量≤5g/l后放罐。

53.同理,待第三批次发酵罐发酵周期至72h时,取出30vol%的发酵液,其中20vol%接种到第四批次发酵罐内进行发酵培养,发酵条件同上;其余10vol%接种到第二批次发酵罐内进行后续发酵培养,接种后第二批次发酵罐停止流加葡萄糖,其他发酵条件同上,继续发酵至碳源残余量≤5g/l后放罐。

54.连续发酵培养十批次,待第十批次发酵罐发酵周期至72h时,取出10vol%的发酵液接种到第九批次发酵罐内进行后续发酵培养,接种后第九批次发酵罐停止流加葡萄糖溶液,其他发酵条件同上,继续发酵至碳源残余量≤5g/l后放罐;第十批次发酵罐发酵周期至144h时,停止流加葡萄糖,继续发酵至碳源残余量≤5g/l后放罐。

55.实施例2

56.本实施例提供了一种于50l发酵罐中连续发酵生产丙酸的方法,步骤如下:

57.将上述制备的丙酸杆菌种子培养液以25vol%的接种量接种到装有30l发酵培养

基的第一批次发酵罐内,于25℃、150rpm条件下发酵培养,发酵过程中使用浓度为15%(w/v)的碳酸钙溶液维持发酵液ph值为5.7,同时流加浓度为800g/l的葡萄糖溶液维持培养基中碳源残余量为35g/l。

58.待第一批次发酵罐发酵周期至70h时,取出25vol%的发酵液接种到第二批次发酵罐内进行发酵培养,发酵条件同上。

59.待第二批次发酵罐发酵周期至70h时,取出35vol%的发酵液,其中25vol%接种到第三批次发酵罐内进行发酵培养,发酵条件同上;其余10vol%接种到第一批次发酵罐内进行后续发酵培养,接种后第一批次发酵罐停止流加葡萄糖溶液,其他发酵条件同上,继续发酵至碳源残余量≤5g/l后放罐。

60.同理,待第三批次发酵罐发酵周期至70h时,取出35vol%的发酵液,其中25vol%接种到第四批次发酵罐内进行发酵培养,发酵条件同上;其余10vol%接种到第二批次发酵罐内进行后续发酵培养,接种后第二批次发酵罐停止流加葡萄糖,其他发酵条件同上,继续发酵至碳源残余量≤5g/l后放罐。

61.连续发酵培养十批次,待第十批次发酵罐发酵周期至70h时,取出10vol%的发酵液接种到第九批次发酵罐内进行后续发酵培养,接种后第九批次发酵罐停止流加葡萄糖溶液,其他发酵条件同上,继续发酵至碳源残余量≤5g/l后放罐;第十批次发酵罐发酵周期至144h时,停止流加葡萄糖,继续发酵至碳源残余量≤5g/l后放罐。

62.对比例1

63.本对比例提供了一种于50l发酵罐中发酵生产丙酸的方法,步骤如下:

64.将上述制备的丙酸杆菌种子培养液以20vol%的接种量接种到装有30l发酵培养基的发酵罐内,于30℃、120rpm条件下发酵培养,发酵过程中使用浓度为15%(w/v)的氢氧化钙溶液维持发酵液ph值为5.7,同时流加浓度为700g/l的葡萄糖溶液维持培养基中碳源残余量为30g/l;待发酵周期至144h时,停止流加葡萄糖,继续发酵至碳源残余量≤5g/l后放罐。重复培养十批次。

65.对比例2

66.本对比例提供了一种于50l发酵罐中连续发酵生产丙酸的方法,步骤如下:

67.将上述制备的丙酸杆菌种子培养液以20vol%的接种量接种到装有30l发酵培养基的第一批次发酵罐内,于30℃、120rpm条件下发酵培养,发酵过程中使用浓度为15%(w/v)的氢氧化钙溶液维持发酵液ph值为5.7,同时流加浓度为700g/l的葡萄糖溶液维持培养基中碳源残余量为30g/l。

68.待第一批次发酵罐发酵周期至72h时,取出20vol%的发酵液接种到第二批次发酵罐内进行发酵培养,发酵条件同上。

69.待第二批次发酵罐发酵周期至72h时,取出20vol%的发酵液接种到第三批次发酵罐内进行发酵培养,发酵条件同上;此时第一批次发酵罐停止流加葡萄糖溶液,其他发酵条件同上,继续发酵至碳源残余量≤5g/l后放罐。

70.同理,待第三批次发酵罐发酵周期至72h时,取出20vol%的发酵液接种到第四批次发酵罐内进行发酵培养,发酵条件同上;此时第二批次发酵罐停止流加葡萄糖,其他发酵条件同上,继续发酵至碳源残余量≤5g/l后放罐。

71.连续发酵培养十批次,待第十批次发酵罐发酵周期至72h时,第九批次发酵罐停止

流加葡萄糖溶液,其他发酵条件同上,继续发酵至碳源残余量≤5g/l后放罐;第十批次发酵罐发酵周期至144h时,停止流加葡萄糖,继续发酵至碳源残余量≤5g/l后放罐。

72.试验例

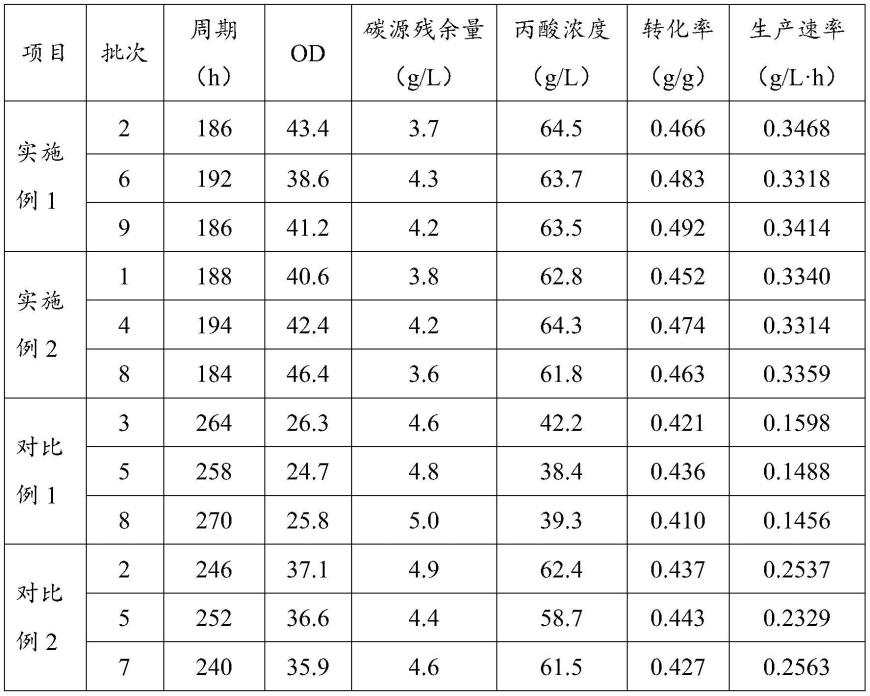

73.随机选取实施例1、对比例1及对比例2的放罐发酵液进行测试,结果见下表1。

74.其中,碳源残余量(g/l)的测定方法为:利用生物传感分析仪sba-40d(山东省科学院)进行测定。

75.转化率(%)的计算方法为:丙酸产量(g)

÷

碳源总量(g)

×

100%。

76.发酵生产速率(g/l

·

h)的计算方法为:丙酸产量(g/l)

÷

发酵时间(h)。

77.表1实施例及对比例放罐发酵液测试结果

[0078][0079]

以上对比结果表明,本发明提供的连续发酵生产丙酸的方法,通过在前一批次的发酵液中接种后一批次菌体活性较高的发酵液,解决了发酵后期菌体生长速度慢的问题,大幅缩短了发酵周期,同时还解决了因发酵产物反馈抑制导致的丙酸产量低的问题,显著提高了丙酸产量和生产速率。

[0080]

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。